钙基强碱—石膏湿法烟气脱硫改进工艺探讨

2016-02-16梁磊

梁 磊

(江苏一环集团有限公司,江苏 宜兴 214206)

其它

钙基强碱—石膏湿法烟气脱硫改进工艺探讨

梁 磊

(江苏一环集团有限公司,江苏 宜兴 214206)

模拟石灰石—石膏湿法烟气脱硫工艺设计的钙基强碱—石膏湿法烟气脱硫工艺,较多存在塔内浆液运行pH值高、亚硫酸钙难以氧化及石膏脱水困难等缺陷问题。分析了问题产生的主要原因为脱硫效率和氧化效率之间的矛盾,从技术角度分析,提出单塔双区、双塔及氧化塔3种改进工艺,均能较好地消除这一矛盾。从经济角度分析,氧化塔工艺可大大节约投资及运行费用,在3种工艺中具有明显的优势。

湿法脱硫;钙基强碱;双塔;氧化塔

钙基强碱是指CaO、Ca(OH)2或电石渣[1-5]等,比石灰石具有更高的溶解度和更快的溶解速率,与水配置成一定浓度的浆液,具有较高的pH值(最高可达14左右),属强碱性浆液。近年来,伴随燃煤锅炉烟气脱硫工程的上马,一些专业技术人员模拟石灰石—石膏湿法烟气脱硫工艺,尝试将钙基强碱用作湿法烟气脱硫系统的脱硫剂,以较低的液气比实现较高的脱硫效率,试图降低系统投资及运行能耗,但实际运行过程中,普遍存在一些问题[6-8]。本文分析了问题产生的主要原因,提出相应的改进工艺,为今后工程设计及应用提供参考。

1 运行问题

石灰石—石膏湿法烟气脱硫工程应用案例较多,很多学者及工程技术人员对其进行了大量详细深入的研究,设计及运行经验较为丰富,工艺成熟。钙基强碱—石膏湿法烟气脱硫工艺相关研究较少,大多效仿石灰石—石膏湿法烟气脱硫工艺,设计及运行经验匮乏,认识上存在不足。鉴于两种工艺脱硫及氧化机理存在较大差异,钙基强碱—石膏湿法烟气脱硫工艺普遍存在以下几方面运行问题。

1.1 浆液运行pH值高

原烟气SO2含量为4 000 mg/Nm3左右时,采用石灰石—石膏湿法烟气脱硫工艺,要达到95%~98%的脱硫效率,需选取20 L/Nm3左右的液气比,脱硫浆液运行pH值能够控制在5.2~6.0,呈酸性。若采用钙基强碱—石膏湿法烟气脱硫工艺,仅需8 L/Nm3左右的液气比便可达到同等脱硫效率,但脱硫浆液的运行pH值较高[9-10],通常在7.5~9.0,甚至更高,呈碱性。若降低脱硫浆液运行pH值至酸性,则脱硫效率大幅度下降,很难满足环保排放要求。保证脱硫烟气达标排放的情况下,钙基强碱—石膏湿法烟气脱硫工艺较之石灰石—石膏湿法烟气脱硫工艺,可节约50%~60%的液气比,但脱硫浆液需要较高的运行pH值。

1.2 亚硫酸钙难以氧化

碱性环境下,SO2与Ca(OH)2浆液发生强烈的酸碱中和反应,反应较为迅速,主要反应方程式如下:

反应副产物CaSO3·1/2H2O为难溶性固体沉积物,碱性环境下溶解度极低,脱硫浆液几乎不能电离出离子,而氧化反应为O2与子之间的化学反应,由于体系缺乏离子,氧化反应无法进行。因此,模拟石灰石—石膏湿法烟气脱硫工艺,采取强制氧化的方式不具有科学性,进入脱硫浆液中的氧化空气仅起到气力搅拌作用,而几乎没有氧化作用。

1.3 副产物脱水困难

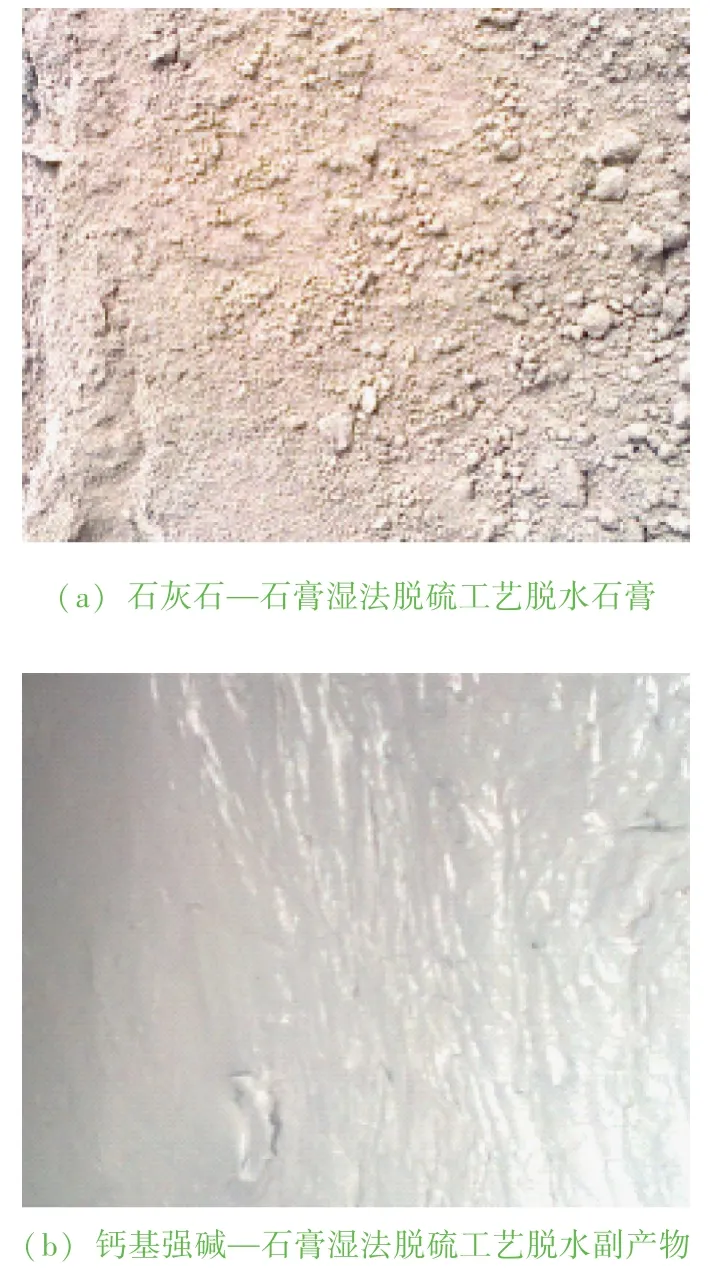

图1 两种工艺脱水副产物

石灰石—石膏湿法烟气脱硫工艺副产物脱水石膏呈浅黄色(如图1(a)),含水率在10%以下,可用作水泥、建材等行业的添加剂。钙基强碱—石膏湿法烟气脱硫工艺脱水副产物含水率很高,粘性大,难以外运处理。脱水副产物呈乳白色(如图1(b)),含有较多未反应完全的钙基强碱脱硫剂。正常石膏脱水滤饼厚度约为2~3 cm,效仿石灰石—石膏湿法烟气脱硫工艺的钙基强碱—石膏湿法烟气脱硫工艺,副产物脱水滤饼厚度仅为0.5 cm,与正常值差距较大,真空皮带脱水机的处理能力远远不能满足运行要求。大部分采用钙基强碱—石膏湿法烟气脱硫工艺的电厂,脱硫副产物仅采用旋流器进行固液分离,溢流返回脱硫系统,底流抛弃处理,后续二级真空皮带脱水机系统较多处于停运状态,造成脱硫系统水耗、脱硫剂等资源的浪费,并带来二次污染。

2 改进工艺

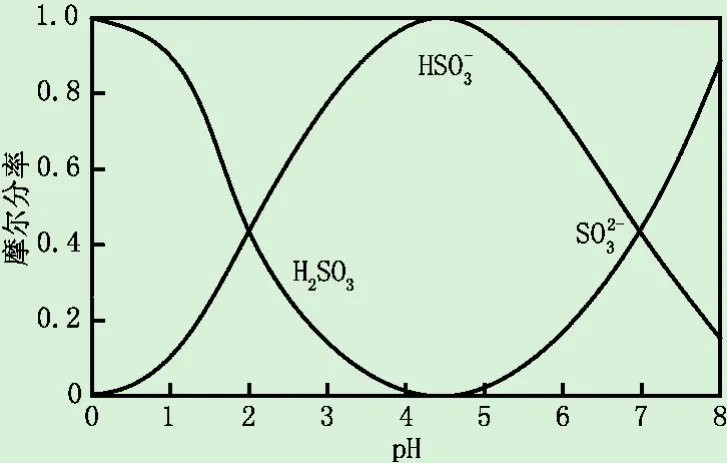

根据亚硫酸平衡曲线(如图2)[11],浆液中的pH值在4.5~6.5时,H2SO3离解成呈递减趋势,石灰石—石膏湿法烟气脱硫工艺典型的运行pH值为5.0~6.0,浆液中的SO2大部分是以的形式存在,主要发生如下氧化反应:

图2 亚硫酸平衡曲线

2.1 单塔双区工艺

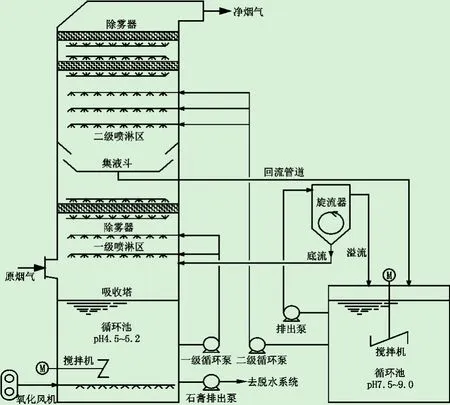

单塔双区工艺是将SO2分2个阶段完成吸收,工艺流程如图3所示。100%原烟气进入脱硫塔,首先经过一级喷淋区,去除小部分的SO2,然后经一级除雾器除雾后,进入二级喷淋区,去除大部分的SO2,净烟气经两级除雾器除雾后,进烟囱排放。一级喷淋区设置两层喷淋,循环浆液落入塔内循环池,浆液运行pH值控制在4.5~5.2,利于脱硫副产物氧化结晶,得到品质较好的石膏副产物;二级喷淋区设置3层喷淋,循环浆液通过集液斗落入塔外循环池,浆液运行pH值控制在7.5~9.0,甚至更高,脱硫效率较高。塔外循环池和塔内循环池浆液密度分别控制在1 050 kg/m3和1 080 kg/m3左右,塔外循环池浆液密度增大时,浆液排入旋流器,底流进入塔内循环氧化池,溢流返回塔外循环池脱硫;塔内循环池浆液密度增大时,排至石膏脱水系统。

2.2 双塔工艺

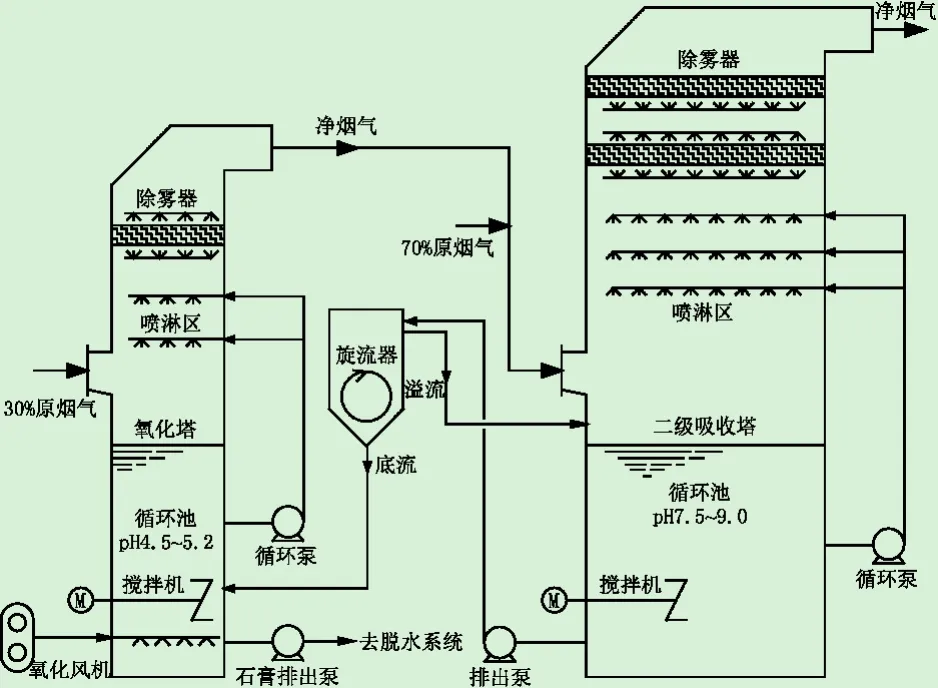

双塔工艺与单塔双区工艺原理及运行控制方式一致,是将二级喷淋区及塔外循环池设置在二级吸收塔内,工艺流程如图4所示。一级吸收塔设置2层喷淋层,一级除雾器,二级吸收塔设置3层喷淋层,两级除雾器,一级吸收塔和二级吸收塔通过烟道连接。

2.3 氧化塔工艺

氧化塔工艺如图5所示,原理是将大部分(约70%)原烟气通入吸收塔与钙基强碱浆液反应,吸收烟气中的SO2后,净烟气经烟囱排放。钙基强碱浆液在吸收塔内吸收SO2后成为脱硫浆液,小部分(约30%)原烟气经增压风机送入氧化塔,氧化塔设二层喷淋,一级除雾,利用原烟气中的酸酐或气态酸溶解于水形成酸性浆液,将氧化塔内的浆液pH值调整至酸性(4.5~5.2),再向氧化塔底部浆池内通入氧化空气进行脱硫副产物的强制氧化,生成脱水较好的石膏,氧化塔出口烟气进入脱硫塔。塔内浆液密度及pH值的控制原理与单塔双区和双塔工艺均类似。

3 改进工艺对比分析

图3 单塔双区工艺流程

图4 双塔工艺流程

图5 氧化塔工艺流程

单塔双区工艺、双塔工艺及氧化塔工艺均设有2级循环,2级循环各自又有独立的循环浆池及喷淋层,根据2级循环功能的不同,控制每级循环不同的运行参数,即不同的浆液pH值和密度,为不同工艺阶段创造适宜的浆液环境,更为科学合理的控制工艺反应过程,充分利用钙基强碱低液气比高效脱硫的技术优势,节约循环泵运行电耗的同时,副产物石膏能较好地脱水。单塔双区工艺、双塔工艺增设全烟气通过的一级循环系统,系统总阻力较之单级循环系统增加1倍左右,由此带来的引风机电耗较大。氧化塔工艺仅利用小部分原烟气通过氧化塔实现副产物氧化,可大大节约设备投资及运行费用,在3种工艺中具有明显的经济优势。

4 结论

根据钙基强碱—石膏湿法烟气脱硫系统实际运行经验,原烟气SO2含量较低(约2 500 mg/Nm3)时,采用较大液气比(约18 L/Nm3),塔内浆液能够控制在低pH值(约6.0)环境下运行,可兼顾脱硫效率,副产物氧化和石膏脱水,但一方面液气比的增大,要求更大流量的循环泵,运行电耗增大;另一方面,浆液的运行pH值通常在6.0以上,偏离最佳氧化pH值(约4.5)较多,因此需要更大风量的氧化风机实现副产物的氧化结晶,进一步增加了运行电耗。当原烟气SO2含量较高(3 000 mg/Nm3以上)时,仅靠增加液气比,塔内浆液也很难控制在低pH值(酸性)环境下运行,否则,脱硫效率明显下降。以上分析可知,钙基强碱—石膏湿法烟气脱硫工艺设计不可盲目模拟石灰石—石膏湿法烟气脱硫工艺。从技术角度分析,单塔双区、双塔及氧化塔3种工艺均能实现低液气比高效脱硫,确保副产物较好的氧化和脱水,但氧化塔工艺具有明显节约投资及运行费用的经济优势。

[1]阎 冬,王建华,吴景辉.塔内氧化—钙基强碱—石膏湿法烟气脱硫工艺:中国,201010170932.2[p].2010-09-29.

[2]龚德鸿,钱 进,朱 兵.电石渣在电厂烟气脱硫中的应用[J].锅炉技术,2008,39(6):14-17.

[3]吴忠标,莫建松,程常杰.一种塔外氧化石灰/电石渣—石膏法脱硫工艺及装置:中国,200710156609.8[p].2008-7-30.

[4]卫泳波,薛维汉,郝 强.电石渣浆在大型火电机组烟气脱硫中的成功应用[J].电力环境保护,2006,22(1):17-19.

[5]杨 建,李卫民,张成禹.电石渣在锅炉烟气脱硫的应用[J].煤气与热力,2008,28(11):1-2.

[6]闯喜宏,许雪松.电石渣脱硫运行存在问题的探讨[J].电力科技与环保,2012,28(2):42-44.

[7]吕宏俊.电石渣—石膏湿法脱硫技术的应用分析[J].电站系统工程,2011,27(1):41-42.

[8]禾志强,韩秀峰,祁利明.电石渣—石膏法烟气脱硫技术[J].电站系统工程,2010,26(5):65-66.

[9]梁 磊,马洪玉,丁 华.石灰—石膏法烟气脱硫系统塔内浆液pH值及密度测量改进[J].中国电力,2012,45(9):80-84.

[10]梁 磊.乙烯基酯树脂鳞片材料在火电厂氨法烟气脱硫系统中的应用[J].腐蚀与防护,2012,33(2):167-170.

[11]薛建明,王小明,刘建民.湿法烟气脱硫设计及设备选型手册[M].北京:中国电力出版社,2011.

[12]梁 磊.火电厂脱硫系统石膏脱水困难案例分析及对策[J].中国电力,2013,46(1):99-102.

Discussion on Flue Gas Desulphurization Improved Process Based on Calcium Alkali⁃Gypsum Wet Method

LIANG Lei

(JiangsuYihuan Group Co.,Ltd.,Yixing,Jiangsu 214206,China)

There are a lot of problems of calcium alkali⁃gypsum wet for flue gas desulfurization process which simulates limestone⁃gyp⁃sum wet for flue gas desulfurization process,the defects are cluding more high operation slurry pH value in tower,calcium sulfite diffi⁃cult to oxidation and hard gypsum dehydration problems.The main reason of the problems for the contradiction between desulfurization efficiency and oxidation efficiency are analyzed.From a technical perspective,three improved processes(the single⁃tower double areas,double towers and oxidation tower)which can eliminate this contradiction are put forward.From an economic perspective,oxida⁃tion tower technology can greatly save investment and operation cost and have obvious advantages in three processes.

Wet desulphurization;Calcium alkali;Double tower;Oxidation tower

X701.3

A

1004-7913(2016)09-0049-04

梁 磊(1984—),男,硕士,工程师,主要研究方向为烟气脱硫、脱硝新技术研发及工程设计。

2016-05-21)