600 MW超临界汽轮机滑压优化研究与实施

2016-02-16侯剑雄黄碧亮

侯剑雄,黄碧亮

(广东珠海金湾发电有限公司,广东 珠海 519050)

600 MW超临界汽轮机滑压优化研究与实施

侯剑雄,黄碧亮

(广东珠海金湾发电有限公司,广东 珠海 519050)

针对广东珠海金湾发电有限公司3号汽轮机能耗偏高的问题,提出在大修后进行汽轮机滑压优化前,应先进行高压调门流量特性试验。介绍了高压调门特性试验、滑压优化的试验方法及试验过程,通过试验确定了机组由定压转为滑压运行的拐点,得出热耗率最小时的最佳滑压优化曲线。实践证明,优化后供电煤耗可减少1.2 g/kWh,经济性相对提高0.5%~1%,同时明显优化了AGC和一次调频响应特性。

超临界;汽轮机;滑压优化;节能

火电机组汽轮机运行中,其DEH高压调门动作情况会直接影响发电功率和主汽压力运行品质,高压调门流量特性曲线和阀门重叠度曲线准确是提高机组AGC品质及一次调频动作质量的关键因素之一。同时,亦需要通过热力试验来确定机组实际运行中经济性最佳的主汽压力,在确保机组长期安全稳定运行的前提下,达到降低供电煤耗的目的[1]。

1 机组概况

广东珠海金湾发电有限公司3号机组于2007年初投产,汽轮机额定功率为600 MW,型号为N600-24.2/566/566,由上海汽轮机有限责任公司引进ALSTOM公司技术制造,为超临界参数、一次中间再热、三缸四排汽、单轴、凝汽式汽轮机。

在汽轮机滑压优化前,应先进行汽轮机阀门特性试验,得到准确的高压调门流量特性曲线和阀门重叠度曲线,再进行汽轮机滑压优化试验,这样才能得到最佳滑压优化曲线[2]。

2 滑压优化试验方法

通过汽轮机热力性能试验方法确定汽轮机高压调门开度和主汽流量的关系,拟合出准确的高压调门全行程开度流量特性曲线,计算并校正高压调门重叠度函数,经过实际验证,得到汽轮机高压调门流量特性优化曲线。在汽轮机高压调门特性优化的基础上,找出各工况下运行的最经济主汽压力,得到机组在全负荷运行时热耗率最小的滑压优化曲线[3]。

2.1 高压调门流量特性试验

汽轮机在两阀全开(2VWO)至三阀全开(3VWO)不同工况下,修改调门开度指令与高压缸效率、主汽流量之间的关系,调节级后压力与主汽流量之间的关系,不同综合阀位开度指令与高压缸效率、主汽流量之间的关系。根据得到的汽轮机修改前高压调门流量特性,校正高压调门流量特性曲线,并在此基础上对各高压调门流量分配函数及重叠度进行优化,在线修改各高压调门阀门流量特性曲线、顺序阀运行方式下各调门的流量比例偏置因子(K+B)和GV流量修正函数,最后通过机组变负荷运行检验其是否满足要求。

2.2 定滑压优化试验

根据热力循环理论,机组在低负荷下滑压运行时,由于进汽节流损失和漏汽损失都比较小,机组相对内效率比定压运行时有较大提高。当相对内效率增加的幅度补偿了循环热效率下降的幅度,此时的滑压参数才是比较经济的。因此,需要通过一系列试验来确定机组经济性最佳时的运行压力,具体方法是在各负荷段通过试运行多个主汽压力值,找出热耗率最低的压力值。在高压调门流量特性试验完成后,根据机组在50%~100%工况下定、滑压优化试验结果,得出最优汽轮机定、滑压运行特性曲线。

3 试验过程

3.1 高压调门特性试验

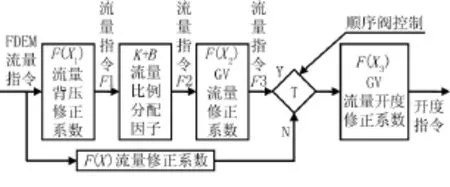

汽轮机高压调门开度指令的形成过程如图1所示,可知汽轮机综合阀位指令(FDEM流量指令)在顺序阀方式下需要先后经过背压修正函数F(X1)、流量比例分配因子(K+B)和流量修正函数F(X2),才能得到分配到单个阀门上的流量指令,最后再经过阀门流量特性曲线F(X3)得到最终的开度指令。其中背压修正函数F(X1)、流量比例分配因子(K+B)是经过汽轮机厂家确认的函数,此次试验不进行修改。通过分别对GV3、GV4进行两阀全开(2VWO)和三阀全开(3VWO)试验,得到单个阀门开度与蒸汽流量之间的关系,并修改高压调阀流量开度修正函数F(X3)。

图1 汽轮机高压调门开度指令形成过程

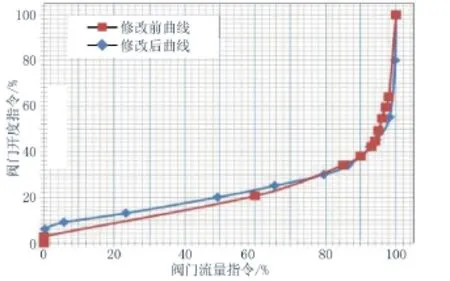

修改前后高压调阀流量开度修正函数F(X3)曲线如图2所示,可知修改前后的函数存在一定差异,特别是阀门流量指令在0%~55%区间时。在同等流量指令下,修改前的阀位开度比实际要小,会造成阀门出力不足、节流损失增大等问题,严重时导致DEH对机组负荷的响应品质变差。

图2 修改前后高压调阀流量开度修正函数F(X3)曲线

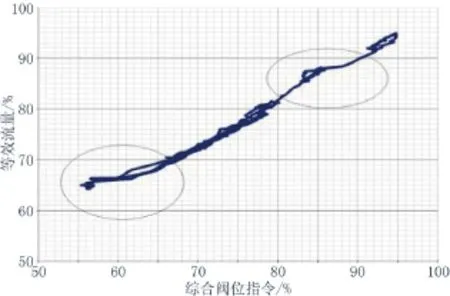

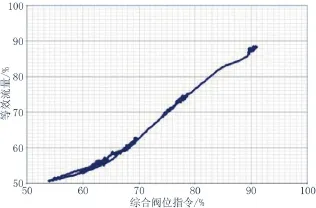

图3为测取的综合阀位指令与汽轮机等效流量之间的关系曲线,从图中画圈部分可以看出曲线存在线性度不佳的区域,其中有平缓或突变的区间。导致在这些区间内,DEH对机组负荷的响应品质变差,AGC和一次调频品质不好。由图3亦可看出,在调节级压力相同的情况下,修正后主汽流量较设计主汽流量偏小,说明机组的实际通流能力偏小。

综合如上分析可见,由于DEH阀门流量特性不准确,当DEH综合阀位指令增大时,主汽流量不增加,导致机组负荷不会变化。AGC和一次调频在这个区间内会出现调节、响应不及时等问题,使电厂受到一定经济损失。另外若阀门重叠度设置不当,也会造成在两阀重叠的区间(在顺序阀方式下,前1个阀尚未开启完毕,下1个阀已经开启),阀门容易突升突降,造成机组负荷不稳定,带来一定节流损失。

图3 优化前综合阀位指令与实际等效流量关系曲线

3.2 定、滑压优化试验

3.2.1 50%~80%额定负荷定、滑压试验[4]

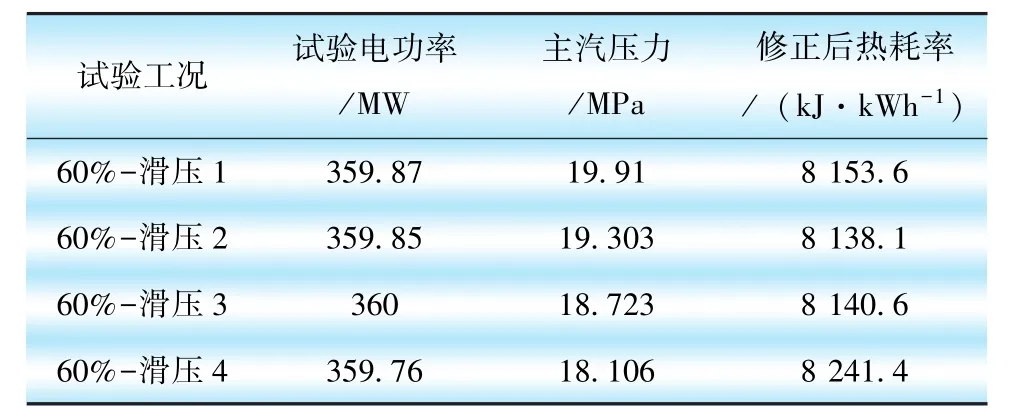

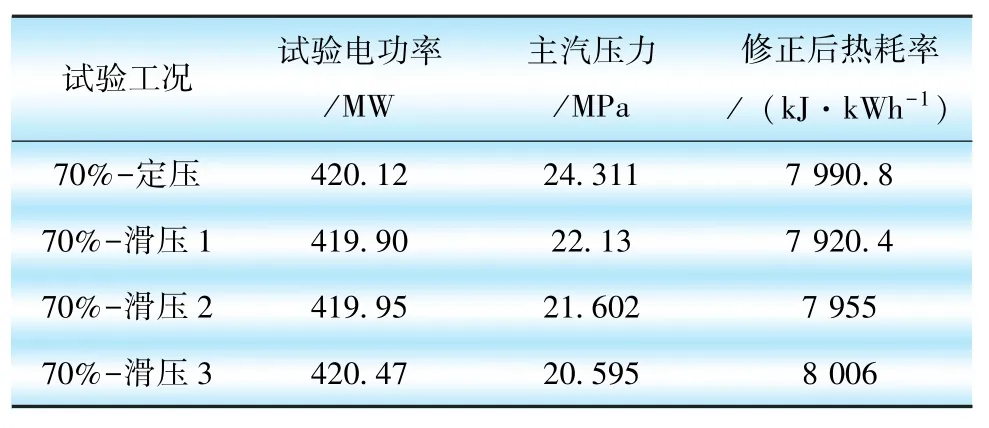

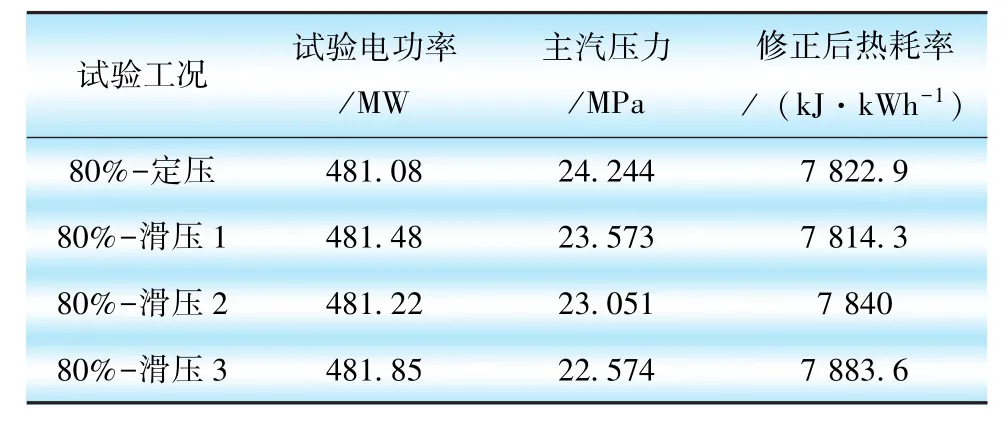

50%~80%额定负荷工况下定、滑压试验结果如表1—4所示。由表中数据可见,在此区域内汽轮机热耗率的变化是随主汽压力降低呈现先降低后升高,通过寻找汽轮机热耗率最低的点可找出其最佳运行主汽压力。

表1 50%额定负荷滑压试验数据

表2 60%额定负荷滑压试验数据

表3 70%额定负荷定、滑压试验数据

表4 80%额定负荷定、滑压试验数据

3.2.2 90%额定负荷定、滑压试验

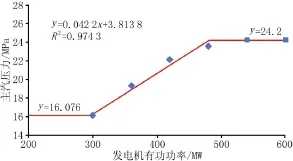

90%额定负荷试验结果如表5所示。由表中数据可见,在90%额定负荷下,汽轮机热耗率变化是随主汽压力降低而升高,因此在90%额定负荷时采用定压(一般选择24.2 MPa)运行最经济。

3.2.3 100%额定负荷定压试验

100%额定负荷定压工况下,主汽压力为24.20 MPa。在设计参数下,试验得到修正后主汽流量为1 729.417 t/h,电功率为600.944 MW,热耗率为7 721.7 kJ/kWh。

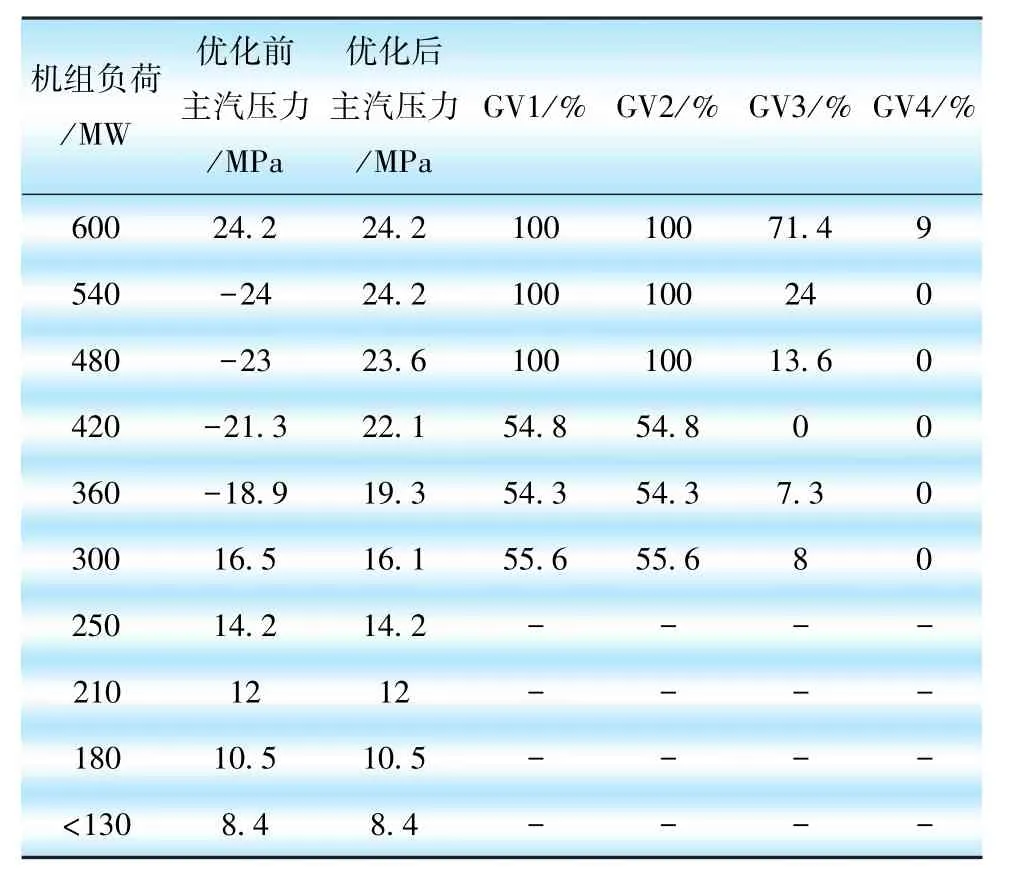

通过对各工况试验结果分析可见,随着机组负荷降低,滑压运行的经济性越来越明显,各种负荷下推荐的主汽压力如表6所示。在额定负荷(600 MW)时,机组应按额定压力运行;小于480 MW负荷时,机组应按滑压运行。在不同负荷下,通过选择不同的运行方式,结合高压调门开度的变化,能使机组在变工况下保持较高经济性。

表6 优化前后各负荷下主汽压力

4 试验结果

4.1 修改阀门重叠度

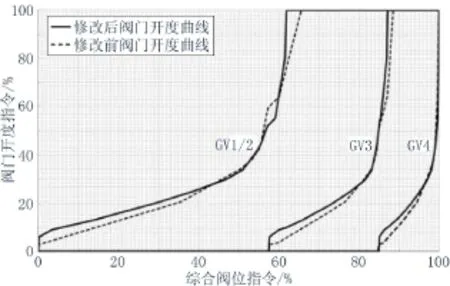

根据实际阀门流量曲线,对重叠度做出相应修改。修改前后综合阀位指令与各调门开度指令关系曲线如图4所示,其中虚线为修改前关系曲线,实线为修改后关系曲线,可见修改后调阀开度曲线要比修改前调阀开度曲线平顺。

图4 修改前后综合阀位指令与各调门开度指令关系曲线

在线修改高压调门流量特性曲线和重叠度后,进行了280~600 MW变负荷试验,其中包括单阀和顺序阀之间的切换。单阀和顺序阀切换结果表明负荷扰动明显变小,切换期间负荷波动<3 MW,远小于修改前的波动值15 MW。对比图3、图5可见,修改前的2处负荷变动平缓和突变的情况已得到明显改善。整个变负荷过程中,汽轮机轴承温度、轴承振动无大幅变化,均低于报警值。运行近2年来,电厂未因AGC、一次调频等受到电网考核,表明调门流量特性试验效果明显。

图5 优化后综合阀位指令与实际等效流量关系曲线

4.2 修正滑压曲线

通过定、滑压优化试验结果,修正后的各最佳主汽压力工况下对应的发电机有功功率关系曲线如图6所示。

图6 主汽压力工况下对应的发电机有功功率关系曲线

5 结论

a.修改高压调门流量特性曲线和重叠度后,单阀和顺序阀切换时负荷扰动明显变小,2处负荷变动平缓和突变的情况得到明显改善。经电厂一次调频完善试验后,未发生过因一次调频品质等受到电网考核,调门特性试验取得明显效果,AGC调节品质得到提高。

b.优化后机组在变负荷过程中,负荷、汽温、汽压等参数稳定,汽轮机瓦温、振动符合要求。汽轮机流量指令和实际流量呈良好的线性关系,使高压调门压损减小,提高了机组的经济性和稳定性。

c.当机组负荷在480~600 MW时,采用定压方式运行;当负荷小于480 MW时,采用滑压方式运行。优化后供电煤耗下降1.2 g/kWh,经济性相对提高0.5%~1%。

d.将高压调门特性优化调整和机组定、滑压运行优化结合起来已经逐步成为电厂的一种技术需求,也是更为合理的优化技术方案。通过优化试验,在确保增强机组变负荷和一次调频能力的同时,达到降低运行煤耗的目的,同时具有较好的社会效益和经济效益。

[1] 游永坤,姚 华.机组滑压优化运行试验方法与阀点滑压分析[J].华北电力技术,2008,38(10):16-19.

[2] 刘焕武,刘广武,刘 炎.600 MW汽轮机滑压运行优化试验研究[J].东北电力技术,2013,34(4):40-43.

[3] 赵伟光,刘明远,杨尚文,等.国产超临界600 MW汽轮机深化滑压运行试验研究[J].东北电力技术,2014,35(3):13-17.

[4] 李千军,霍 鹏,郑李坤,等.国产600 MW汽轮机组定滑压运行方式测试方法研究[J].汽轮机技术,2009,51(5):386-389.

600 MW Supercritical Steam Turbine Sliding Pressure Optimization Research and Implementation

HOU Jian⁃xiong,HUANG Bi⁃liang

(Guangdong Zhuhai Jinwan Power Co.,Ltd.,Zhuhai,Guangdong 519050,China)

According to No.3 steam turbine high energy consumption problem of the Guangdong zhuhai jinwan power plant,this paper proposes high⁃pressure control valve flow characteristics test before sliding pressure optimization of steam turbine.Control valve per⁃formance test and optimization of sliding pressure test method process are introduced.The turning point is determined and the optimal sliding pressure curve is obtained.The results show that the coal consumption reduce by 1.2 g/kWh,economy goes up by 0.5%~1% reversely,AGC and primary frequency response characteristics are optimized obviously.

Supercritical;Steam turbine;Sliding pressure optimization;Energy saving

TK267

A

1004-7913(2016)01-0052-04

侯剑雄(1975—),男,学士,高级工程师,研究方向为电力生产技术与管理。

2015-08-24)