天然气系统中的凝析油回收技术优化

2016-02-16陈可营

陈可营

中海石油(中国)有限公司湛江分公司, 广东 湛江 524057

天然气系统中的凝析油回收技术优化

陈可营

中海石油(中国)有限公司湛江分公司, 广东 湛江 524057

某海上中心处理平台在生产中发现原油缓冲罐去火炬排放量巨大,且火炬伴有黑烟现象,通过对这一现象的深入分析,得出原因是高压天然气系统中的凝析油排放到低压原油缓冲罐内产生的大量闪蒸气排放到火炬,造成火炬燃烧不充分。现场人员在考虑了现有生产条件及未来平台发展的基础上制定出了天然气系统的凝析油回收改造方案,成功地解决了这一问题,同时每年可回收2.6×104m3凝析油,创造了良好的经济效益。

天然气系统;凝析油回收;原油缓冲罐;改造方案

0 前言

某海上中心处理平台接收各个井口平台所产原油,然后进行油气水分离、原油稳定、天然气脱烃、污水处理、油气计量等生产活动。每日处理含水原油1.3×104m3,脱除生产水3 000 m3,处理天然气15×104m3。其中原油稳定处理工艺为原油通过段塞流捕集器、一级分离器、二级分离器逐级降压脱气,最终达到商业外输原油所需的品质。原油稳定处理中的闪蒸气及油田伴生气构成了天然气的主要来源,天然气逐级压缩后冷却成为凝析油的主要来源。在正常生产时操作人员通过火炬排放流量计发现排放去火炬的天然气量非常大,并且火炬伴有燃烧不充分的黑烟。操作人员对平台上原油及天然气处理的设备进行逐个排查,最终确定引起黑烟的重烃组分的来源。

1 问题及分析

1.1 处理流程问题分析

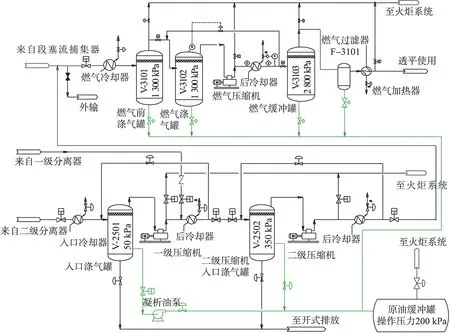

海上中心处理平台的天然气及凝析油的主要处理流程见图1。来自原油二级分离器的天然气,经冷却器冷却至40 ℃后进入天然气一级压缩机入口涤气罐V-2501(操作压力50 kPa)进行分离,分离出的凝析油由凝析油泵输送至原油缓冲罐(操作压力200 kPa)。经过涤气罐后的天然气进入天然气一级压缩机进行压缩,将压力由50 kPa提升至350 kPa。压缩之后的天然气进入一级压缩机的后冷却器冷却至45 ℃。冷却后的天然气与原油一级分离器的天然气汇合后进入天然气二级压缩机入口涤气罐V-2502(操作压力350 kPa),分离出的凝析油直接进入原油缓冲罐。经涤气后的天然气进入到天然气二级压缩机进行压缩,压力由350 kPa提升至1 300 kPa。经二级压缩机压缩后的天然气进入二级压缩机的后冷却器冷却至45 ℃。冷却后的天然气一部分直接外输,一部分与来自段塞流捕集器的油田伴生气混合,混合气进入燃气入口冷却器冷却至40 ℃,经过冷却的天然气进入燃料气前涤气罐V-3101(操作压力1 300 kPa)进行分离,分离出的凝析油直接进入原油缓冲罐。经过涤气罐分离的燃料气进入燃气压缩机入口涤气罐V-3102(操作压力1 300 kPa)进行分离,分离出的凝析油直接进入原油缓冲罐。经过再次涤气的燃料气进入燃料气压缩机进行压缩。压力由1 300 kPa提升至2 800 kPa。经过压缩后的燃料气经燃气压缩机的后冷却器冷却至50 ℃。经过冷却后的燃料气进入燃料气缓冲罐(操作压力2 800 kPa),大部分凝析油在燃料气缓冲罐内与燃气分离开来,分离后的凝析油直接进入原油缓冲罐。燃料气进入燃气过滤器过滤后进入燃料气加热器进行加热,加热至70 ℃后供透平机作为燃料气使用。

通过以上简介可知,进入原油缓冲罐的凝析油共有4个压力等级,50 kPa级凝析油经过凝析油泵增压后进入原油缓冲罐,其他各级凝析油由于操作压力均比原油缓冲罐高,可通过液位控制阀控制直接进入原油缓冲罐。在实际生产中发现,虽然进入原油缓冲罐的原油均经过降压到50 kPa的方式进行了稳定处理,但原油缓冲罐去火炬的排放量特别大,且火炬一直有燃烧不充分冒黑烟的情况。因此推断进入原油缓冲罐的凝析油存在大量闪蒸现象。

图1 天然气及凝析油主要处理流程

对进入原油缓冲罐的4个压力等级的凝析油进行分析,50 kPa级凝析油由于压力小于原油缓冲罐的操作压力,不会产生闪蒸。350 kPa级凝析油压力虽然略高于原油缓冲罐的操作压力,但由于经过处理后的原油饱和蒸汽压只有50 kPa,要维持稳定的外输吸入压头,需保持原油缓冲罐操作压力在150~200 kPa之间,因此推断350 kPa级凝析油进入原油缓冲罐后产生闪蒸主要起到为原油缓冲罐补压的作用。二级压缩机出口的天然气及段塞流捕集器的油田伴生气经冷却后可在燃气前涤气罐分离出大量凝析油,此部分凝析油压力为1 300 kPa,经压缩后的燃料气进入燃气缓冲罐,分离出的凝析油压力为2 800 kPa,这两部分凝析油进入原油缓冲罐后会迅速减压6~14倍,产生大量的闪蒸气,闪蒸气通过原油缓冲罐的压力控制系统直接放空到火炬燃烧,造成火炬放空量巨大,且由于闪蒸的凝析油重组分多,造成火炬产生大量黑烟,污染环境。

1.2 凝析油日产量

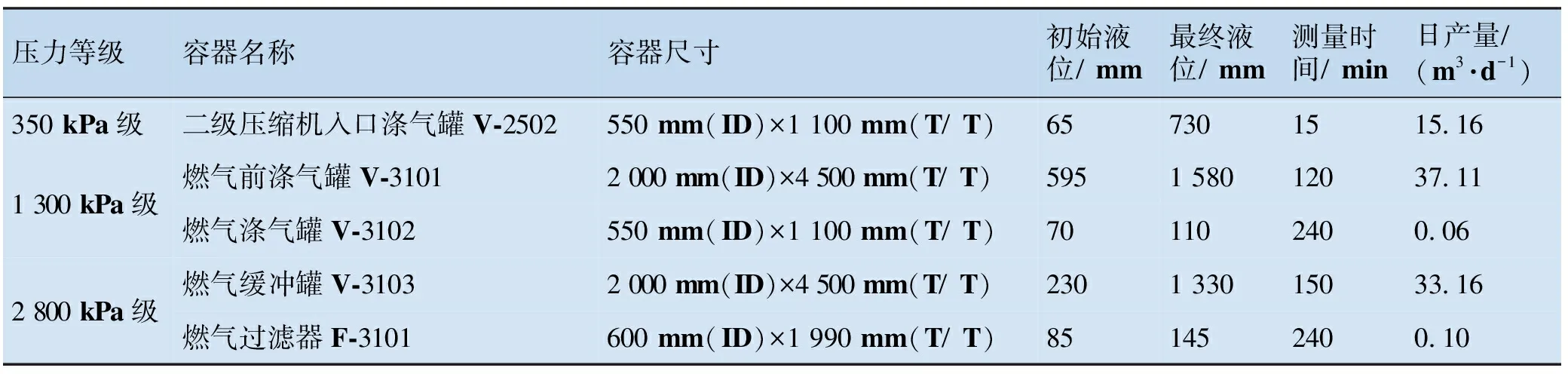

由于各容器凝析油排放管线中未加装流量计,无法精确测量凝析油产量。为具体分析各压力等级容器内的凝析油是否具有回收价值,操作人员在生产系统稳定时对凝析油产量进行了测量估算,测量估算方法为:测量单位时间内凝析油的液位上涨高度,以此高度乘以容器圆柱截面积得到估算产量。测量时中控室与现场同时记录关闭排液阀时的液位,根据上涨情况重新开阀排放,记录上涨时间,所得数据记录见表1。

表1 各容器凝析油产量估算表

压力等级容器名称容器尺寸初始液位/mm最终液位/mm测量时间/min日产量/(m3·d-1)350kPa级二级压缩机入口涤气罐V⁃2502550mm(ID)×1100mm(T/T)657301515161300kPa级燃气前涤气罐V⁃31012000mm(ID)×4500mm(T/T)59515801203711燃气涤气罐V⁃3102550mm(ID)×1100mm(T/T)701102400062800kPa级燃气缓冲罐V⁃31032000mm(ID)×4500mm(T/T)23013301503316燃气过滤器F⁃3101600mm(ID)×1990mm(T/T)85145240010

以350 kPa级的二级压缩机入口涤气罐为例进行凝析油每日产量估算:

每日产量:24×60×3.14×0.275 2×(0.73-0.065)/15=15.16(m3)

同理计算其他各容器中凝析油的日产量填入表1中。

1.3 凝析油可回收量

在进行测量估算试验时,操作人员将1 300 kPa及2 800 kPa级的凝析油暂时隔离,而只保持350 kPa级的凝析油进入原油缓冲罐,原油缓冲罐压力一直维持在180 kPa左右,对原油缓冲罐排放去火炬的控制阀暂时隔离,也未见压力明显上涨。证明了之前对350 kPa级凝析油进入原油缓冲罐后产生闪蒸主要起到为原油缓冲罐补压作用的推断,因此可以不对二级压缩机入口涤气罐V-2502中的凝析油进行回收。根据表1数据可知,燃气涤气罐V-3102及燃气过滤器F-3101日产凝析油分别为0.06 m3和0.1 m3,不具有回收价值,可直接排放去原油缓冲罐。燃气前涤气罐V-3101及燃气缓冲罐V-3103日产凝析油分别为37.11 m3和33.16 m3,是造成火炬排放量大及火焰黑烟的主要原因,需进行回收。

2 凝析油回收改造方案

通过对现有工艺流程进行分析可见,现阶段中心处理平台每日外输脱水后的原油1×104m3左右,原油外输泵后压力在700 kPa~1 100 kPa之间波动。下游终端对海上中心处理平台的外输原油是否会出现闪蒸气体并无要求,且上岸后的原油会进一步细化处理,脱出LPG进行销售。因此改造时考虑将1 300 kPa及2 800 kPa级的凝析油接入原油外输泵后的海管直接外输的方案。后续对二级压缩机出口的外输气进行先经过燃气前涤气罐V-3101脱除凝析油的改造,产生的凝析油会不断增多,海上中心处理平台以后还会接入新的油田,新油田接入后外输压力会相应升高,且考虑投资等经济性因素,改造方案分两步实施。

2.1 具体方案

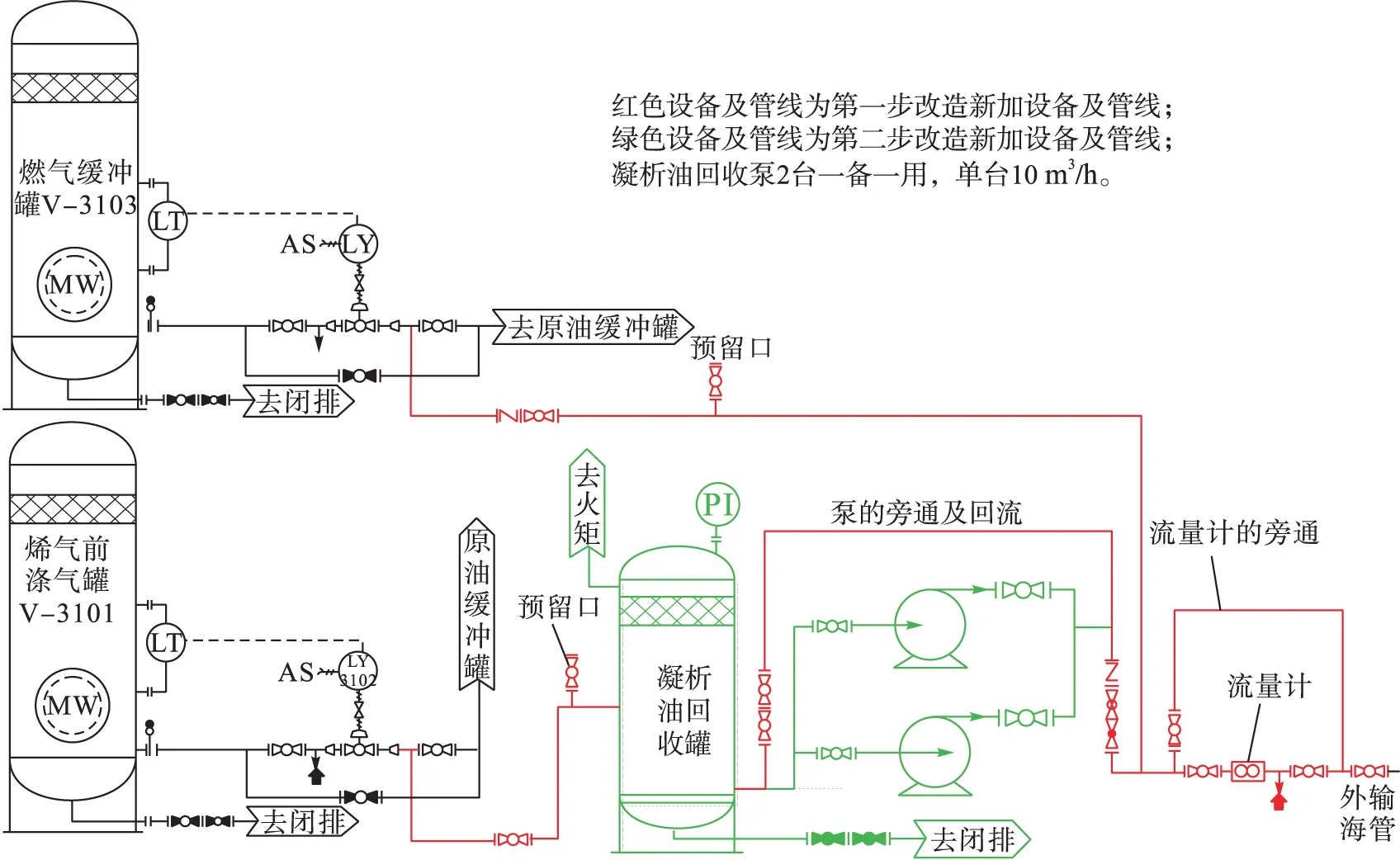

第一步为现阶段的改造,改造方案见图2。将燃气缓冲罐V-3103及燃气前涤气罐V-3101液控阀后的短接更换为2″(1″=25.4 mm)的三通,连接到下海管新增管线上,新增管线设单向阀防止高压液体回流,且管线上设有预留接口,为第二步改造及以后凝析油接入预留;下海管管线接入处设流量计,用以计量改造所回收的凝析油量。流量计设旁通流程,便于维修检查。

第二步在新油田接入后,外输压力升高至1 300 kPa以上后进行改造,改造方案见图1。燃气前涤气罐V-3101后新增加凝析油回收罐,回收罐在燃气前涤气罐的下一层甲板放置,高度差8 m,回收罐设定操作压力1 300 kPa,安全阀设点为1 600 kPa;在凝析油回收罐后增加回收泵,将回收的凝析油打入海管,回收泵设旁通管线,外输海管压力低时可以不启泵通过旁通直接下海管,回收泵控制模式为液位控制自动启停。

图2 凝析油回收改造方案示意图

凝析油回收改造方案示意图中黑色表示的设备及管线为现有的管线设备;红色表示的设备及管线为第一步改造新加设备及管线;绿色表示的设备及管线为第二步改造新加设备及管线。预留口在第一步改造时预留。

2.2 可行性分析

第一步的改造直接连接燃气缓冲罐V-3103及燃气前涤气罐V-3101液相出口到外输海管,在现在的生产条件下非常方便实施,投资较小。第二步改造投资稍大,在新增油田接入后,原油外输量增加所造成的海管压力增加,使得燃气前涤气罐中的凝析油无法直接流入海管,只有增加增压泵才能接着进行此部分凝析油的回收,为使泵运转稳定,方便泵的控制,考虑增加独立的凝析油回收罐,其操作压力可根据实际生产情况在一定范围变化,有利于回收后续外输气涤气改造产生的凝析油,并方便其他凝析油排放点的接入。另根据现场设备布局情况看,燃气前涤气罐下层甲板有足够的空间安装凝析油回收罐及回收泵,因此本改造分两步进行是可行的。

3 现状及结论

目前海上中心处理平台已经完成了第一步改造,改造后原油缓冲罐压力稳定维持在180 kPa左右,避免了每日近70 m3的凝析油闪蒸成为闪蒸气通过火炬烧掉,解决了火炬冒黑烟的问题,通过凝析油直接外输的方案提高了下游终端LPG的产量。按目前的回收量计算,每年可回收凝析油约2.6×104m3。

从原油缓冲罐到火炬排放量大及火炬燃烧不充分冒黑烟现象的发现到问题的解决,说明在日常生产操作中,我们要注意观察和思考,要根据现象进行深入分析,才能变废为宝,也说明只有熟悉各处理系统及相关设备的参数及其相互关系,才能正确处理系统运行或改造时出现的问题。以最小的投资创造最大的效益。

[1] 熊 钰,赵 明,孙 雷,等.凝析油回收和天然气液化动态仿真模拟研究[J].新疆石油学院学报,2002,14(3):55-56.Xiong Yu, Zhao Ming, Sun Lei, et al. New Model for Enthalpy and Entropy Considering Heat Insulation Efficiency [J]. Journal of Xinjiang Petroleum Institute, 2002, 14 (3): 55-56.

[2]朱建民.凝析油资源现状及利用[J].当代石油石化,2003,11(2):11-13. Zhu Jianmin. Status Quo and Utilization of Condensate Resources [J]. Petroleum & Petrochemical Today, 2003, 11 (2): 11-13.

[3]陈可营,易 伟.WZ 12-8 W/6-12油田培训手册[Z].北部湾涠洲作业公司,2014. Chen Keying, Yi Wei. WZ 12-8 W/6-12 Oil Field Training Manual [Z]. Beibuwan-Weizhou Operating Company, 2014.

[4]杜 鹏,曾 斌.WZ 12-8 W/6-12油田试生产运行方案[Z].北部湾涠洲作业公司,2013. Du Peng, Zeng Bin. WZ 12-8 W/6-12 Oil Field Trial Production Program [Z]. Beibuwan-Weizhou Operating Company, 2013.

[5]吴 蕾,袁士义,胡永乐,等.凝析油蒸发动态特征[J].石油勘探与开发,2004,31(2):122-124. Wu Lei, Yuan Shiyi, Hu Yongle, et al. Re-vaporization and Retrograde Vaporization of the Liquid Condensae [J]. Petroleum Exploration and Development, 2004, 31 (2): 122-124.

[6]张尚文,王 军,王 辉,等.崖城13-1海洋油气平台凝析油处理系统改造[J].石油化工设备,2007,36(5):82-84. Zhang Shangwen, Wang Jun, Wang Hui, et al. Study of Condensates Processing System Modification Project for Yacheng 13-1 Offshore Oil Gas Field Platform [J]. Petro-Chemical Equipment, 2007, 36 (5): 82-84.

[7]孙 旭,安维峥.凝析油外输泵的变频调节应用分析[J].广州化工,2011,39(16):129-131. Sun Xu, An Weizheng. Application of Variable Frequency Motor of Condensate Export Pump [J]. Guangzhou Chemical Industry and Technology, 2011, 39 (16): 129-131.

[8]周艳秋.降低凝析油挥发性的措施[J].价值工程,2012,31(25):42-44. Zhou Yanqiu. Measures to Reduce the Volatility of Oil Condensate [J]. Value Engineering, 2012, 31 (25): 42-44.

[9]肖 龙,刘孔忠.平台油气工艺流程和设备布置[J].中国海上油气(工程),2000,11(增刊1):10-12. Xiao Long, Liu Kongzhong. The Process Flow and Equipment Layout [J]. China Offshore Oil and Gas (Engineering), 2000, 11 (Suppl 1): 10-12.

[10]陈 明.天然气处理系统工艺技术模拟分析[D].成都:西南石油学院,2004. Chen Ming. Analysis of Natural Gas Processing System Process Simulation [D]. Chengdu: Southwest Petroleum University, 2004.

[11]刘乃瑞,田小丽,沙 宇,等.天然气凝析油的评价及处理探讨[J].石油与天然气化工,2009,38(1):13-14. Liu Nairui, Tian Xiaoli, Sha Yu, et al. The Evaluation of the Natural Gas Condensate and Its Handling Discussion [J]. Chemical Engineering of Oil and Gas, 2009, 38 (1): 13-14.

[12]安建川,梁光川.天然气凝析油处理工艺研究[J].内蒙古石油化工,2007,34(2):43. An Jianchuan, Liang Guangchuan. Study of Natural Gas Condensate Treatment Technology [J]. Inner Mongolian Petrochemical Industry, 2007, 34 (2): 43.

[13]连艺秀,杨文川,王 幸,等.易凝高黏原油的改性输送工艺[J].油气田地面工程,2014,21(4):14-15. Lian Yixiu, Yang Wenchuan, Wang Xing, et al. Modified Conveying Process for Easy Coagulation and High Viscosity Crude Oil [J]. Oil-Gasfield Surface Engineering, 2014, 21 (4): 14-15.

[14]刘子兵,刘 祎,王遇冬.低温分离工艺在榆林气田天然气集输中的应用[J].天然气工业,2003,23(4):32. Liu Zibing, Liu Yi, Wang Yudong. Application of Low Temperature Separation Technology for Gas Gathering and Transportation in Yulin Gas Field [J]. Natural Gas Industry, 2003, 23 (4): 32.

[15]李建国,董 杰,李 浩.浅谈天然气开采过程中凝析油的环境风险[J].环境与发展,2014,26(8):18-19. Li Jianguo, Dong Jie, Li Hao. Investigation of the Environmental Risk of Condensate in the Process of Natural Gas Exploitation [J]. Inner Mongolia Environmental Sciences, 2014, 26 (8): 18-19.

[16]李亚萍,杨 鹏,刘子兵,等.处理含硫、凝析油天然气三甘醇脱水橇工艺优化探讨[J].石油化工应用,2014,33(8):20-22. Li Yaping, Yang Peng, Liu Zibing, et al. The Discussion of Treatment with Hydrogen Sulfide and Condensate Gas TEG Dehydration Skid Process Optimization [J]. Petrochemical Industry Application, 2014, 33 (8): 20-22.

[17]戴 磊,王彦瑞,赵喜峰,等.海上某大型气田凝析油外输泵配置研究[J].海洋石油,2013,33(3):106-107. Dai Lei, Wang Yanrui, Zhao Xifeng, et al. Study of Condensate Oil Pump Used in Large Offshore Gas Field [J]. Offshore Oil, 2013, 33 (3): 106-107.

[18]叶 波,曹 东,熊 勇,等.凝析油稳定装置运行评述及操作优化[J].石油与天然气化工,2015,12(2):8-9. Ye Bo, Cao Dong, Xiong Yong, et al. Operating Commentary and Optimization of Condensed Oil Stabilization Equipment [J]. Chemical Engineering of Oil and Gas, 2015, 12 (2): 8-9.

[19]熊 钰,赵 明,张 健.凝析油回收和天然气液化动态仿真模拟[J].新疆石油地质,2003,24(4):19-21. Xiong Yu, Zhao Ming, Zhang Jian. Simulation of Condensate Recovery and Natural Gas Liquefied Performance [J]. Xinjiang Petroleum Geology, 2003, 24 (4): 19-21.

[20]薄光学,蒲远洋,刘 棋,等.凝析油稳定装置设计优化[J].天然气与石油,2011,29(4):11-12. Bo Guangxue, Pu Yuanyang, Liu Qi, et al. Design Optimization of Condensate Oil Stabilization Unit [J]. Natural Gas and Oil, 2011, 29 (4): 11-12.

[21]王 勇,王文武,郭亚红,等.苏里格气田凝析油稳定工艺及橇装化研究[J].天然气与石油,2010,28(6):13-15. Wang Yong, Wang Wenwu, Guo Yahong, et al. Research on Condensate Oil Stabilization Process and Skid-Mounted Equipment in Sulige Gas Field [J]. Natural Gas and Oil, 2010, 28 (6): 13-15.

10.3969/j.issn.1006-5539.2016.05.007

2016-04-05

陈可营(1986-)男,山东泰安人,工程师,双学士,从事原油生产处理工作。