稠油脱水处理系统工艺的优化

2016-02-16孙灵念

孙 霖 孙灵念

1.长江大学石油工程学院, 湖北 武汉 430100;2.中国石化胜利油田河口采油厂, 山东 东营 257200

稠油脱水处理系统工艺的优化

孙 霖1孙灵念2

1.长江大学石油工程学院, 湖北 武汉 430100;2.中国石化胜利油田河口采油厂, 山东 东营 257200

在稠油开采过程中,随着多轮次注汽,采出液量不断加大,势必对联合站稠油脱水生产产生影响,造成脱水设备超负荷运行,能耗增加且带来极大的安全隐患。为此,通过对陈庄联合站超稠油脱水处理工艺及处理设施进行研究,分析对比国内外稠油脱水工艺、自控水平及先进处理设施,结合该站生产实际,提出稠油脱水工艺和分水设施优化方案,增加了立式脱气装置,并对生产运行参数增加了信息采集和自动控制功能。优化改造后,降低了系统压力,分水器和一次沉降罐的脱水取得了良好效果,同时多回收了伴生气,节约了能耗,降低了安全隐患。

稠油脱水;分水器;脱气装置;工艺系统;信息化;自动化

0 前言

在稠油开采过程中,一般采用蒸汽驱、注CO2开采技术,降低油品的黏度,易造成开采原油物性复杂、乳化程度增强,所以稠油脱水处理更加困难。国内外原油脱水技术主要有热化学沉降法、电化学法、高频脉冲法、微波辐射法、超声波法等[1-3]。随着开采进入后期,采出液中物性复杂、含水增多,破乳难度加大,从而增大了脱水设备负荷,对脱水工艺产生不利影响。

目前,胜利油田陈庄油田主要采用蒸汽驱开采技术,采出原油密度高、黏度高、含水高,由此造成联合站脱水工艺不能适应稠油脱水生产的需要,故有必要对陈庄联合站稠油脱水处理系统进行工艺优化,对处理设施的结构进行改造,对处理系统进行自动化、信息化技术提升,以达到提高脱水效果、降低脱水能耗的目的,对原油集输系统高效、安全运行有着重要的意义[4-8]。

1 联合站现状及问题

1.1 现状

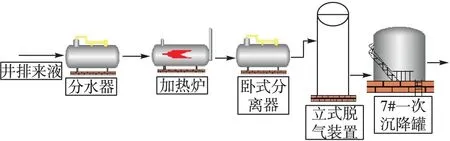

陈庄联合站始建于1991年,主要担负着采油管理七区采出原油脱水、污水处理等任务。该站原稠油脱水处理流程采用“分水器二级分水+大罐三级沉降”热化学工艺,流程见图1。处理液量19 650 m3/d,污水量18 000 m3/d,外输油量1 650 m3/d,掺稀油后原油密度0.968 g/cm3,50 ℃黏度709 mm2/s。

图1 陈庄联合站原油处理工艺流程

井排液量增加和原油性质的不断变化,会降低管道和设备有效利用率,增加地面集输系统的运行负荷和处理难度[9]。

1.2 问题

1.2.1 分水器超负荷运行

1.2.2 井排回压高

由于井排液含水量不断增大,且前端二级分水二级加热,造成流程过长压损增大,井排液进站压力提高,超过0.55 MPa,最高时甚至超过0.6 MPa,导致井口回压过高。井口回压对原油产量和生产安全均造成影响[11-12],主要表现在:增大了井排管线穿孔隐患(2014年以来,井排管线穿孔超过8次),严重影响安全生产运行;井口输送井排液能耗增加;油井产量降低。

1.2.3 沉降罐带气严重

2 系统优化

针对陈庄联合站稠油脱水生产过程中存在的各类问题,对该站实施系统优化,有效提高联合站集输系统的运行效率[16-17]。

2.1 前端工艺简化

针对分水器超负荷运行和井排回压高问题,采取简化流程的措施,将前端二级分水二级加热流程改为“一级分水(2台分水器并联)、一级加热(2台加热炉并联)”流程,提高分水器处理能力,降低前端压力损失,改造后工艺流程见图2。

图2 改造后工艺流程

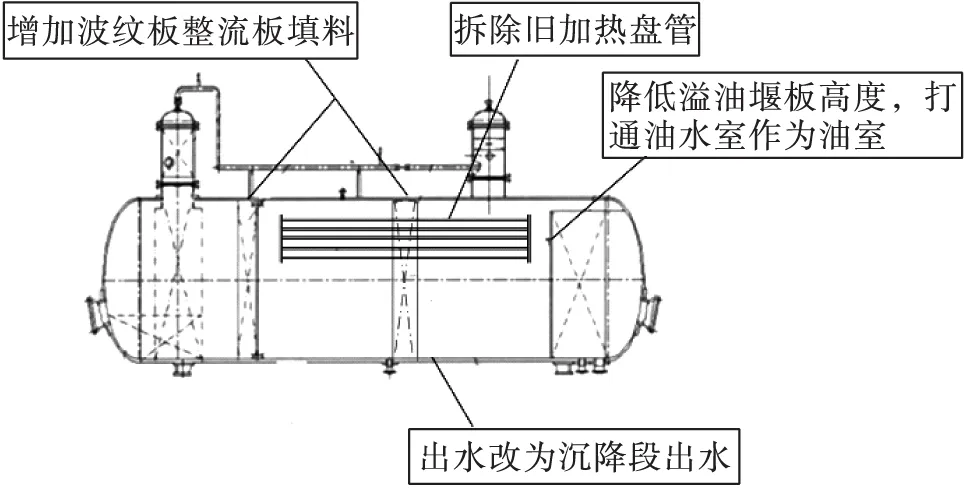

2.2 改进分水器内部结构

为进一步提高分水器处理效率,方便油气分离,对分水器[18]内部结构进行改造。将原伴热盘管和迷宫板拆除,增加波纹板填料,降低溢油堰板高度,连通油水室作为油室,出水改为沉降段出水,加强聚结作用,增大油气接触面,达到提高前端分离效果的目的,内部结构改造见图3。改造后前端分水器处理能力将达到24 000 m3/d,有效解决超负荷问题。

图3 分水器内部结构改造

改造后,分离器运行压力降至0.32 MPa,井排液进站压力降至0.39 MPa,整个系统压力下降超过0.15 MPa,降压效果明显。

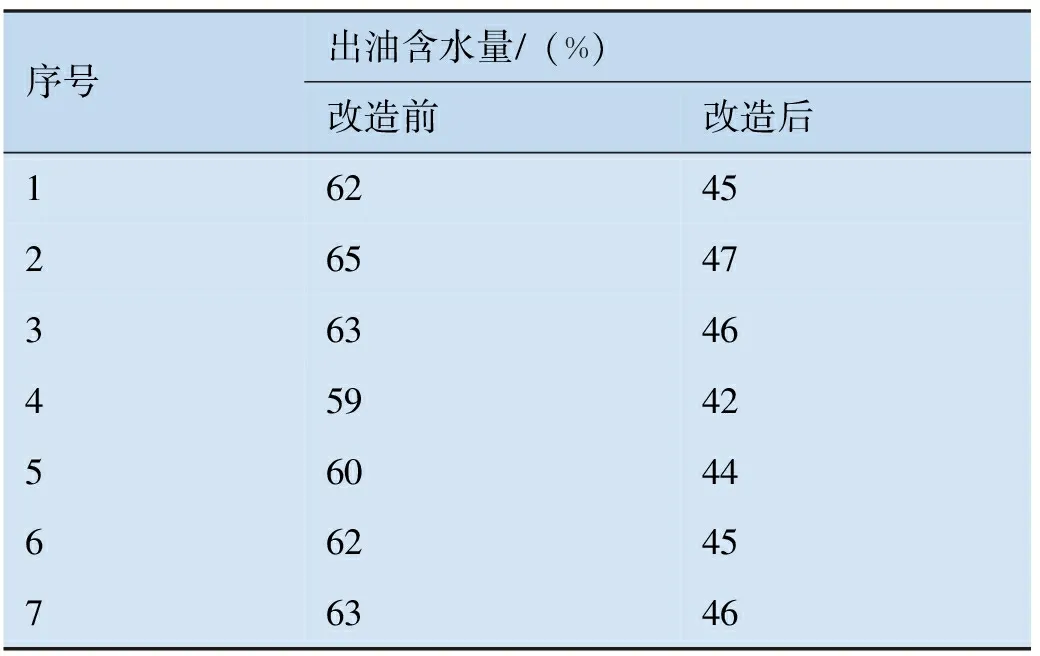

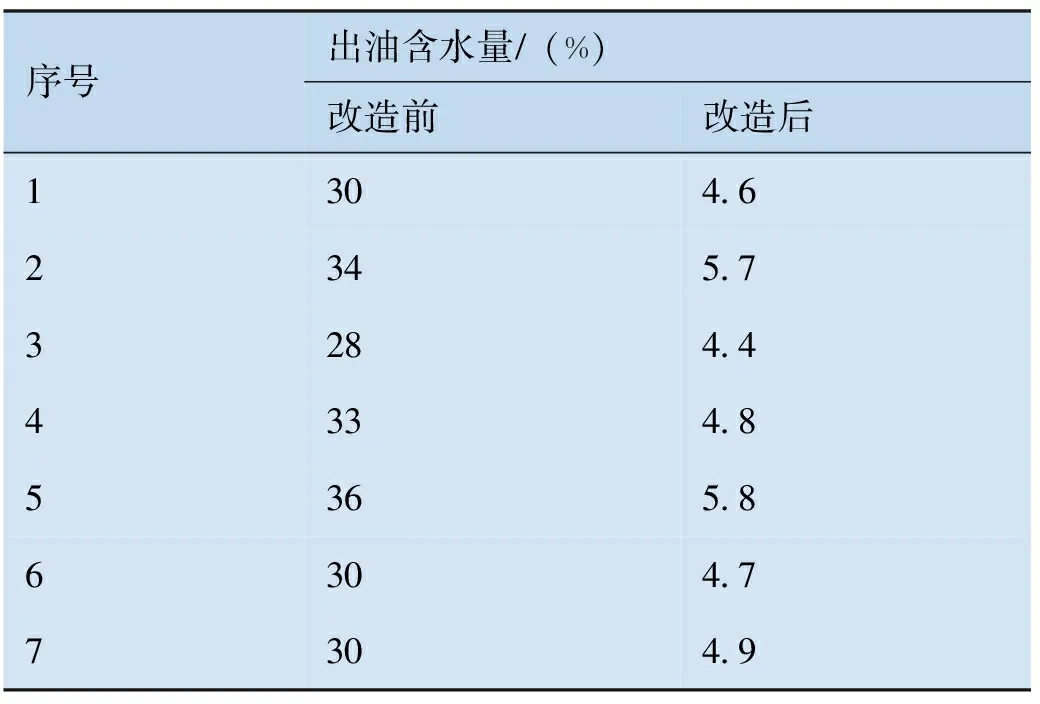

表1 分水器改造前后出油含水对比

序号出油含水量/(%)改造前改造后16245265473634645942560446624576346

分水器出油含水的降低,使加热炉的能耗大幅降低,经计算每年可节约燃气消耗154.8×104m3,减少井排输送电力42.2×104kW·h。

2.3 分水器增加自控调节装置

图4 分水器自控调节

为提高分水器控制精度,充分发挥分水器处理效果,对分水器增加自控调节装置[19],根据射频导纳界面仪检测的油水界面、双法兰液位计检测的油室液位和分水器运行压力分别调整出水、出油和出气电动阀门的开度,分水器自控调节见图4。通过增加自控调节装置,并合理设置运行参数,分水器参数长时间保持稳定,既提高了调节精度,又大幅减轻了人工调节工作量。

2.4 增加立式脱气装置

为解决一次沉降罐气体扰动对脱水的影响[20],在一次沉降罐进液前安装立式脱气装置,脱气装置将分水器出油带有的溶解气从脱气装置顶部分离进入天然气回收系统,脱气原油进入沉降罐脱水,改造后工艺流程见图2。

立式脱气装置投产运行后,最大限度地将溶解气脱除,一次沉降罐内的原油将不再受溶解气扰动影响,原油沉降段含水梯度变稳定。同时将一次沉降罐的水位控制在5~5.5 m,提高油层厚度,建立起更为稳定的原油沉降段含水梯度,提高一次沉降罐脱水效率。

表2 立式脱气装置改造前后一次沉降罐出油含水数据对比

序号出油含水量/(%)改造前改造后13046234573284443348536586304773049

3 结论

通过对陈庄联合站稠油原油脱水生产存在的问题进行分析,针对性地采取原油脱水工艺系统优化和自动化控制、分水器内部结构改造及增加立式脱气装置等措施,提升了该站液量的处理能力,提高了稠油脱水节点参数的稳定性。优化改造后,不仅降低了外输原油含水率,而且大幅度降低了原油脱水过程中的能耗,产生了可观的经济效益,减少了安全生产隐患,同时也为其他油田稠油处理工艺优化提供了一定的借鉴。

[1] 刘立鑫.原油脱水浅析[J].中国石油和化工标准与质量,2012,32(1):27. Liu Lixin. Analysis of Dehydration of Crude Oil [J]. China Petroleum and Chemical Standard and Quality, 2012, 32 (1): 27.

[2]孙培京,尹先清,肖清燕,等.原油采出液脱水技术研究进展[J].应用化工,2013,42(1):128-135. Sun Peijing, Yin Xianqing, Xiao Qingyan, et al. Advance of Dehydration Study for Produced Liquid of Crude Oil [J]. Applied Chemical Industry, 2013, 42 (1): 128-135.

[3]刘宏魏,高秀军.新型原油脱水方法[J].油气田地面工程,2007,26(3):32-33. Liu Hongwei, Gao Xiujun. New Crude Oil Dehydration Method [J]. Oil-Gasfield Surface Engineering, 2007, 26 (3): 32-33.

[4]丁泉允,王秋萍,崔红霞.稠油脱水工艺优化设计研究[J].石油工程建设,2014,40(5):46-49. Ding Quanyun, Wang Qiuping, Cui Hongxia. Research on Optimization Design of Viscous Crude Oil Dehydration [J]. Petroleum Engineering Construction, 2014, 40 (5): 46-49.

[5]王 玉,陈维权,于泽彬,等.渤海A油田稠油脱水工艺优化[J].中国海上油气,2009,21(6):400-403. Wang Yu, Chen Weiquan, Yu Zebin, et al. Optimization of Heavy Crude Dehydration Process of A Oilfield in Bohai Sea [J]. China Offshore Oil and Gas, 2009, 21 (6): 400-403.

[6]孙宝国,邓子刚,王 清.优化稠油脱水处理工艺[A].山东石油学会.山东石油学会稠油特稠油地面集输与处理技术研讨会论文集[C].东营:山东石油学会,200:121-128. Sun Baoguo, Deng Zigang, Wang Qing. Optimization of Heavy Oil Dehydration Treatment Process [A]. Shandong Petroleum Institute. Proceedings of the Shandong Institute of Petroleum Heavy Oil Heavy Oil Surface Gathering and Transportation and Processing Technology [C]. Dongying: Shandong Petroleum Institute, 2009: 121-128.

[7]孟德嘉,郑建辉,胡国林.孤岛油田稠油脱水系统运行优化技术研究及应用[A].山东石油学会.山东石油学会稠油特稠油地面集输与处理技术研讨会论文集[C].东营:山东石油学会,2009.148-154. Meng Dejia, Deng Jianhui, Hu Guolin. Research and Application of Optimization Technology for Heavy Oil Dehydration System in Gudao Island Oilfield [A]. Shandong Petroleum Institute.Proceedings of the Shandong Institute of Petroleum Heavy Oil Heavy Oil Surface Gathering and Transportation and Processing Technology [C]. Dongying: Shandong Petroleum Institute, 2009: 148-154.

[8]陈 鲁,杨海滨,王宝生.义和联合站稠油脱水工艺优化改造技术应用[A].山东石油学会.山东石油学会稠油特稠油地面集输与处理技术研讨会论文集[C].东营:山东石油学会,2009:169-173. Chen Lu, Yang Haibin, Wang Baosheng. Application of Optimization and Modification Technology of Heavy Oil Dehydration Process in the Yihe Station [A]. Shandong Petroleum Institute.Proceedings of the Shandong Institute of Petroleum Heavy Oil Heavy Oil Surface Gathering and Transportation and Processing Technology [C]. Dongying: Shandong Petroleum Institute, 2009: 169-173.

[9]王 波.塔河油田稠油采出液脱水处理技术研究与应用[D].成都:西南石油大学,2014. Wang Bo. Study and Application of Comprehensive Treatment Technology for Heavy Oil Produced Fluid in Tahe Oilfield [D]. Chengdu: Southwest Petroleum University, 2014.

[10]徐文明.桩西联合站分水器运行优化的研究与探讨[J].经营管理者,2015,(4):345. Xu Wenming. Discussion andStudy on Optimal Operation of Water Separator at Zhuangxi Oil Production Station [J]. Manager’Journal, 2015, (4): 345.

[11]罗中元.回压对油井生产的影响分析及对策[J].中国石油和化工标准与质量,2012,32(6):190. Luo Zhongyuan. Analysis and Countermeasure of the Influence of the Back Pressure on the Production of Oil Well [J]. China Petroleum and Chemical Standard and Quality, 2012, 32 (6): 190.

[12]王海斌,韦学臣.井口回压对油井工况影响及对策分析[J].石油天然气学报(江汉石油学院学报),2005,27(4):688-690. Wang Haibin, Wei Xuechen. The Influence of Wellhead Back Pressure on the Oil Well Condition and the Countermeasure Analysis [J]. Journal of Oil and Gas Technology (Journal of Jianghan Petroleum Institute), 2005, 27 (4): 688-690.

[13]陈丽娜.立式沉降罐的流场模拟[D].青岛:中国石油大学,2010. Chen Lina. Numerical Simulation of Flow Field of Gravity Settler [D]. Qingdao: China University of Petroleum, 2010.

[14]董雯婷.沉降罐内油水分离特性研究及结构优化[D].大庆:东北石油大学,2013. Dong Wenting. Oil Water of Sedimentation Tank Separation Characteristics and Structural Optimization [D]. Daqing: Northeast Petroleum University, 2013.

[15]朱泽民.沉降罐的优化设计[J].油气田地面工程,1999,18(2):29-30. Zhu Zemin. Optimal Design of Sedimentation Tank [J]. Oil-Gasfield Surface Engineering, 1999, 18 (2): 29-30.

[16]顿宏峰.有关原油集输脱水处理工艺的优化分析[J].中国石油和化工标准与质量,2014,33(14):257. Dun Hongfeng. Optimization Analysis of Crude Oil Gathering and Transportation Dehydration Treatment Process [J]. China Petroleum and Chemical Standard and Quality, 2014, 33 (14): 257.

[17]高 丽.原油脱水处理工艺的优化措施研究[J].中国石油和化工标准与质量,2014,(1):270. Gao Li. Study on Optimization Measures of Crude Oil Dehydration Treatment Process [J]. China Petroleum and Chemical Standard and Quality, 2014, (1): 270.

[18]王玉江.原油预分水工艺试验及应用[J].油气田地面工程,1999,18(3):33. Wang Yujiang. Technology Test and Application to Crude Preseparating Water [J]. Oil-Gasfield Surface Engineering, 1999, 18 (3): 33.

[19]田 媛.PLC先进控制策略研究与应用[D].北京:北京化工大学,2005. Tian Yuan. PLC Based Advanced Process Control with Applications [D]. Beijing: Beijing University of Chemical Technology, 2005.

[20]袁启添.油田高含水期原油脱水工艺探讨[J].内江科技,2008,29(4):111. Yuan Qitian. Discussion on Dehydration Process of Crude Oil in High Water Cut Stage of Oil Field [J]. Neijiang Keji, 2008, 29 (4): 111.

10.3969/j.issn.1006-5539.2016.05.005

2016-05-05

孙 霖(1995-),男,山东菏泽人,本科在读,主要从事石油储运专业学习研究工作。