超临界W火焰锅炉四管防爆技术管理要点浅析

2016-02-15国家电投集团贵州金元股份有限公司贵州贵阳550081

王 康(国家电投集团贵州金元股份有限公司,贵州贵阳550081)

超临界W火焰锅炉四管防爆技术管理要点浅析

王 康(国家电投集团贵州金元股份有限公司,贵州贵阳550081)

当前600MW等级超临界“W”火焰锅炉已是目前国内无烟煤大型火电机组的优先选择。超临界参数水动力循环特性,高温度参数特性,以及“W”火焰锅及其煤种的难燃、易结焦、飞灰磨损严重等多重因素对锅炉防止四管爆漏提出新的技术管理要求,须引起足够重视。本文结合超临界“W”火焰锅炉自身特点,对该型锅炉“四管”防爆技术管理要点展开探讨,以期能为相关人士提供参考。

超临界;“W”火焰锅炉;四管防爆技术;管理要点

1 引言

世界首台超超临界参数机组1957年在美国投运,“W”火焰燃烧方式也在同时期由FW公司首创。但直到2006年,超临界参数“W”火焰锅炉的研发才在我国开始起步。这是因为“W”火焰锅炉结构特殊,普通超临界锅炉的螺旋管圈技术无法应用。两者结合的关键是低质量流速垂直管圈水冷壁技术的应用。2009~2016年我国已投运600MW级超临界参数“W”火焰锅炉27台,无烟煤燃烧经济性大幅提升,为我国在2020年实现现役电厂平均煤耗低于310g奠定了基础。

新技术带来新问题,因结构和煤种的特殊性,600MW等级超临界“W”火焰锅炉在水冷壁超温及拉裂、硫腐蚀及氧化皮堵塞爆管等方面问题突出。为科学防范,须重点分析,在亚临界“W”火焰锅炉防磨防爆经验和措施基础上,还须增加采取应对措施。

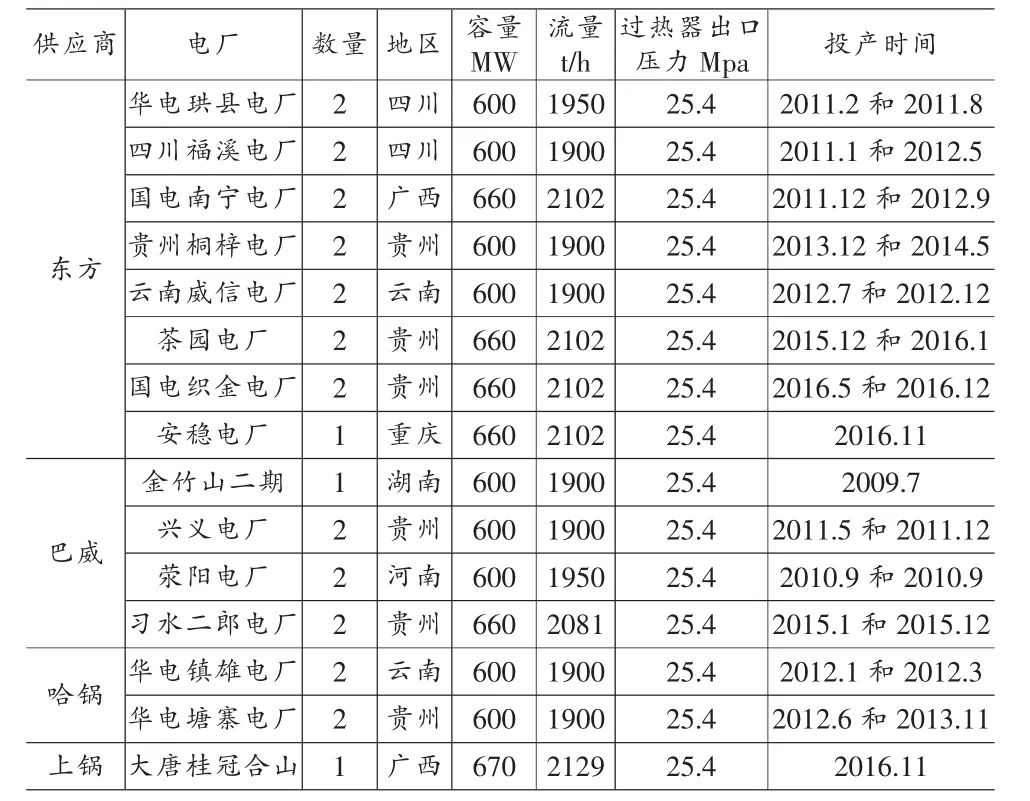

表1 截止2016年我国在役600MW等级超临界“W”火焰锅炉

2 超临界“W”火焰锅炉的特点及其突出矛盾

2.1 其参数、结构及燃烧方式决定,易发生水冷壁拉裂

2.1.1 水冷壁工况较亚临界W火焰锅炉更复杂

超临界“W”火焰锅炉与亚临界W炉相比,水冷壁超过饱和温度,循环动力小,管子之间存在温度偏差,因此超临界W火焰锅炉水冷壁工况较亚临界W火焰锅炉更复杂。

2.1.2 “W”火焰锅炉易出现炉宽方向燃烧不均现象

由于燃烧器只能布置在前后拱上,沿炉膛宽度方向一字排开布置,任何一台磨的停运都会使炉内热负荷输入不均性加大;相对冲炉和四角切圆的燃烧器分层布置,“W”火焰锅炉内从燃料输入易出现不均匀的现象。

2.1.3 超临界“W”火焰锅炉水冷壁壁温偏差大

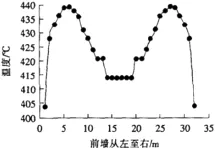

超临界 “W”火焰锅炉只能采用低质量流速垂直管圈布置,相对采用螺旋管圈布置方式,水冷壁壁温不易均匀,偏差大,典型壁温分布如图1所示。

图1

2.2 普遍燃用高硫无烟煤,易产生高温硫腐蚀

当前国内在役、在建和拟建的超临界“W”火焰锅炉因地域分布于,多燃用西南高硫无烟煤,原煤硫份1~3%,少数煤接近5%。由于管壁温度高,高温硫腐蚀矛盾突出,主要出现在水冷壁燃烧器区域和高温段,及高过和高再等部位。

2.2.1 高温水冷壁腐蚀机理

水冷壁燃烧器区域、水冷壁的高温段,外壁温度可达450℃,极易发生高温硫腐蚀现象。

(1)在高温还原性气氛下,煤粉中的FeS2将发生反应:FeS2+ 2CO+O2→FeS+2CO2+[S]。

当[S]原子与水冷壁管直接接触,就发生反应:Fe+S→FeS,造成水冷壁管的腐蚀。

(2)由不可燃硫高温下生成硫酸盐混入灰分熔敷于水冷壁管表面,与Fe2O3发生反应:3M2SO4+Fe2O3+3SO3=2M3Fe(SO4)3或M2SO4+Fe2O3+3SO3=2MFe(SO4)2生成的复合盐在管壁表层受高温又分解为硫酸盐和疏松氧化铁,向内扩散,逐层腐蚀。

2.2.2 高过高再的腐蚀机理

高温过热器、高温再热器的高温腐蚀是由于液态的高温黏积灰(550~710℃形成,650~700℃时最为严重)在管壁上积结造成,化学反应式与复合硫酸盐型反应式相同。

2.3 高温过热器、高温再热器易发生氧化皮堵塞

超临界锅炉高温过热器和高温再热器使用管材抗氧化温度分别为:T23:593℃;T91:649℃;TP347H:704℃。一般按T23≤580℃;t91≤600℃,TP347H≤650℃控制,保守应用T23≤570℃;t91≤590℃。

超临界锅炉高过和高再出口介质温度一般在571℃和569℃,按经验管壁温度不低于621℃和619℃。实际运行中,管屏间温度不均、受热面短时超温,不可避免产生内壁氧化皮。

在570℃以上,水蒸气与纯铁发生氧化反应,生成的氧化膜由FeO,Fe3O4,Fe2O3三层组成。FeO处于最内层,因其结构不致密、膨胀系数大,因此易于脱落。氧化皮剥落的主导因素是:氧化皮厚度和温度剧变或交变,易发生在锅炉的启、停炉和负荷骤变过程中,一般的氧化皮堵塞管道高峰期出现在机组运行10000~15000h之间。

3 超临界“W”火焰锅炉“四管”防磨防爆技术管理要点

3.1 水冷壁拉裂预防

3.1.1 锅炉设计优化

相比早期超临界“W”火焰锅炉,四大锅炉厂针对水冷壁壁温偏差问题开展了大幅优化:

(1)增加过渡段中间混合集箱,将早期上、下水冷壁半混和改为全混合方式,可减少上部水冷壁偏差幅度约10~20℃;

(2)提高水冷壁上集箱高度,加长管屏光管长度至1050mm,对已投运的锅炉采用适当割开管屏间扁钢方式处理;水冷壁上、下集箱间固定连接改为扣接,释放热应力;

(3)增加水冷壁的壁温(汽温)监测的测点数量,方便强化水冷壁壁温监控;

(4)适当减少卫燃带面积及敷设区域(卫燃带采用条状布置),增设侧墙边界风结构,改善下水冷壁结焦情况;

(5)优化磨机与燃烧器对应关系,保证煤粉沿锅炉宽度方向的输均布性。

3.1.2 运行管理措施

600MW超临界W炉上部水冷壁壁温差是由工质侧偏差和煤粉侧偏差共同引起的,在运行中需要采取相应措施,避免煤粉输入不均所带来的偏差:

(1)做好球磨机的风量控制

各工况尽量多投磨煤机台数,削弱炉宽方向负荷不均;避免同时对多台磨煤机(容量风量)进行调整;在停磨前应尽量将磨内煤粉吹空,避免启动暖磨时大量煤粉突然涌入炉内导致燃烧波动。

(2)做好干湿转换控制

干湿转换是一个相对不稳定过程,应平稳度过,避免转换反复交替。转换前预先启动磨机,避免在该过程启、停磨机。

(3)保证锅炉炉内燃烧的稳定

运行人员应熟悉各风门挡板调节特性,防止锅炉的局部缺风,可通过看火管观查着火及燃烧情况,相应调整;保持适当的锅炉风箱风压,防止火焰贴墙;运行中若某一区域水冷壁长期超温,可切停对应燃烧器。

(4)调整负荷变化时,给水流量的前置信号

锅炉升、降负荷易引起水煤比失调,变负荷前可适当降低主汽温,根据汽温及水冷壁壁温变化,及时调节给水量、磨煤机容量风。可根据运行经验调整负荷变化时的给水流量前置信号,可在一定程度上缓解燃料量调整不够及时的问题。

(5)适当降低减温水流量,应优先采用煤水比控制和烟气挡板调节汽温,加大水冷壁流量。

(6)保证炉膛受热面的正常吹灰,避免积灰、结焦引起换热不均。

3.1.3 检修管理措施

(1)磨煤机各一次风粉管应进行热态调平,燃烧器喷口、风口应完好、畅通。

停炉后对有焦块遮挡和堵塞的喷口、风口要进行清理,避免风量不均。燃烧器检修后和A(B)级检修后,应核对风门挡板的行程和开度,并开展一次风粉管热态调平,偏差控制在5%范围内。

(2)加强水冷壁壁温测点管理

针对运行中的壁温异常点,应查明原因,检修消除;对壁温坏点应及时更换;受热面大范围检修后,应核对壁温测点的位置、测量误差。

(3)确保拱部恒力吊架受力均匀,在设计值范围。

超临界W炉没有集中下降管,拱部荷载是通过多个恒力吊架直接传递到锅炉构架上。每次启、停炉应检查恒力吊架受力均匀,且在设计值范围,避免下部水冷壁膨胀受阻或承力不均。

3.2 防止受热面高温硫腐蚀

受热面超音速热喷涂Ni-Cr涂层对燃用含硫份2~4%的超临界锅炉受热面防护高温硫腐蚀是经济、可行的。某电厂针对该问题,请西安热工院主持,由国内知名喷涂单位提供喷涂试片,模拟超(超)临界机组高温腐蚀炉内试验。从2010年12月安装试片,监测至2012年2月份发现:未经喷涂的试片约2800h就出现高温氧化、腐蚀、起皮和腐蚀现象,基材已严重损伤。经喷涂的试片8490.95h后,涂层基本完好,未出现腐蚀、氧化、起皮现象;喷涂时应注意认真核对喷涂范围;炉顶穿墙管应喷涂至穿越顶棚以上;喷涂层与卫燃带之间留大于50mm的重叠,喷涂工序放在卫燃带销钉焊接后、敷设前。

3.3 防止受热面氧化皮堵塞爆管

3.3.1 运行管理措施

(1)禁止超温运行

各受热面在壁温报警值以下运行;利用SIS系统加强锅炉金属壁温监测,指导停炉后的受热面氧化皮检查。

(2)机组启动期间吹扫,预防氧化皮堆积。在汽轮机冲转前采用高、低压旁路对受热面进行吹扫,避免氧化皮损伤汽轮机。

(3)给水加氧

给水中溶氧量维持在一定范围内,管壁形成一层Fe3O4氧化膜,可减缓氧化皮脱落。加氧处理一般以控制省煤器入口溶解氧含量在30~150μg/L之间为宜。

(4)避免受热面温度骤变

尽可能减少机组启停次数,减缓机组升温、降温速率。停炉时推荐闷炉62h,禁止强制冷却。

3.3.2 检修管理措施

(1)加强氧化皮监测,推荐采用磁探测技术,弯管部位可割管检查。首次A、B修和机组运行满10000~15000h必须开展全面监测。一般停炉可依据金属壁温监测情况开展。

(2)壁温长期异常的过热器、再热器管段应在停炉检修中查明原因。

由于堵塞位置差异,受热面发生氧化皮堵塞后在对应壁温测点上产生超温或低温的可能性均存在,因此依据机组运行中如发现壁温长期异常,应及时分析原因,必要时应割管检查和消除。

4 结束语

综上,超临界“W”火焰锅炉虽出现不到10年,但基于借鉴亚临界“W”火焰锅炉和其他超临界炉型,如四角切圆、对冲超临界炉型的管理经验,结合近年来的业界不断探索,该炉型的“四管”防磨防爆工作已取得一定成功经验。

锅炉“四管”防磨防爆工作以一个“勤”字决为核心,结合已有技术和管理经验,做到勤记录、勤检查、勤思考,超临界“W”火焰锅炉的可靠性必定会日益提升。

[1]伍天海,鄢晓忠,符慧林,陈忠雄,江焯烨,叶兆青.600MW超临界W型火焰锅炉水冷壁爆管原因分析.长沙理工大学学报(自然科学版),2013,10(4):86~92.

[2]于 滨,苗淑红.超临界“W”火焰锅炉.超临界锅炉氧化皮预防处理研究.电力建设,2009,30(2):101.

[3]徐建山.火力发电厂锅炉“四管”爆漏原因及防爆措施研究分析[J].科技致富向导,2013(20):127.

[4]董 礼,鲁 梁.计算机技术在火电厂锅炉防磨防爆工作中的应用研究[J].科技风,2012(01):117~118.

[5]张 勇,谭国良,李洪福.防止锅炉“四管”泄漏强化锅炉“四管”防磨防爆管理[J].管理纵横,2016(5):33~35.

TK223.5

A

2095-2066(2016)36-0151-02

2016-12-3

王 康(1974-),男,汉族,湖北武汉人,助理工程师,本科,主要从事火电企业生产管理工作。