小型制氮装置在海洋石油161平台的应用

2016-02-15高连烨穆胜军孟庆鹏

高连烨 穆胜军 孟庆鹏

(中海油能源发展采油服务公司天津作业公司天津300452)

小型制氮装置在海洋石油161平台的应用

高连烨 穆胜军 孟庆鹏

(中海油能源发展采油服务公司天津作业公司天津300452)

本文通过对海洋石油161平台的氮气用气需求进行分析,研制了一套小型制氮装置,通过干净的仪表气进行取气,采用中空纤维膜实现氧-氮的分离,供原油分油机、燃油增压撬使用。该系统有效降低了原有制氮机的启动次数,达到节能减排的目的。

小型制氮;膜分离;海洋石油平台

海洋石油161平台原有两台制氮机,排量为600Nm3/h,电功率为单台132kW。主要应用于外输过程中舱室气体补充及日常油舱、水舱、油罐等位置的氮气覆盖。平台电热站自2012年改造完成后,新增了燃油供给、处理系统即燃油增压橇和原油分油机。这两套设备日常运行时都需要氮气,需求量很小,约为5Nm3/h。为了满足这两套装置的正常运行,需要频繁的启停制氮机。不仅造成了制氮机因频繁启停增加的设备故障率,也增加了电站的运行功率,增大了电站燃料消耗。为了解决这一问题,考虑增加一套小型制氮装置满足燃油增压撬及原油分油机的氮气需求。

1 需求分析

1.1 氮气用量及压力需求

原油分离机的氮气主要用于分油机底座废油罐的吹扫及覆盖用气,流量要求为0Nm3/h~4Nm3/h,压力要求3bar~10bar。燃油增压撬的氮气主要用于增压撬自清洗滤器的反吹扫用气。每次吹扫用气量为0.01Nm3,每次吹扫时间为300s,吹扫间隔为10min。按照持续吹扫的情况计算最大耗气量为:0.01Nm3×(3600s/(300s+ 600s))=0.04Nm3/h,氮气压力要求为4bar~8bar。

1.2 氮气纯度需求

原油分油机及燃油增压撬所需氮气主要用于覆盖气和吹扫气,为了确保用气的安全,要求氮气纯度大于97%。

1.3 安装位置需求

根据设备与用户就近布置要求,设备整体安放于二层甲板锅炉区,整体尺寸要不大于L1500mm×W800mm×H2000mm。

2 制氮方式选择

2.1 制氮方法对比分析

高纯度氮气不能从空气中直接提取,目前获得高纯度氮气主要是利用空气分离法。空气分离法有三种,分别为深冷法制氮、碳分子筛变压吸附法(PSA)制氮和膜分离法制氮。现针对三种分离方式进行详细的对比。

2.1.1 深冷空分法制氮

原理是把空气深冷液化,再利用液化后液氧和液氮的沸点不同,进行氮气和氧气分离提取,深冷空分制氮法的工艺流程由空气压缩机压缩空气、过滤装置净化、氮气氧气分离、液氮汽化几部分构成。深冷空分制氮设备复杂、体积较大,基础建设费用多、启动运行成本较高、安装要求高、安装时间长,生产氮气速度慢,不适合中、小规模制氮,适宜于大规模工业制氮[6]。

2.1.2 变压吸附法制氮

原理是根据分子筛对不同组分的气体分子“吸附”作用不同而进行分离。在变压吸附法制氮设备中,吸附剂是变压吸附法制氮设备的重要组成部分。常见的变压吸附法制氮设备选择的吸附剂是碳分子筛,它能吸附空气中的氧气、二氧化碳、水蒸气等,而氮气不能被吸附[1][2]。变压吸附法制氮的工艺流程由空气压缩、空气过滤、空气干燥、空气吸附分离、氮气缓冲几部分组成[3]。变压吸附制氮流程简单、体积小、设备数量少、结构紧凑,空气净化组件和变压吸附制氮装置能够安装于同一底座。变压吸附制氮开机时间比较短(一般在30min左右),可持续运行也能间断运行。变压吸附制氮切换阀门动作频繁,容易出现磨损,使设备不能正常工作[7]。

2.1.3 膜分离法制氮

膜分离制氮是20世纪后期世界上最先进的空气分离制氮技术[4]。膜分离制氮原理可以用溶解扩散原理来解释,具体的说是由于氧气、二氧化碳、水蒸气和氮气的渗透率不同,压缩空气从中空纤维膜组件的进气口进入中空纤维膜管,然后在压力驱动下,压缩空气与膜组件内壁进行接触,并发生吸附、溶解、扩散、脱溶、溢出现象,具有较快渗透速率的气体很容易从纤维膜组件内壁扩散到外壁,但是渗透率慢的氮气则富集在膜组件内部,由膜组件的出口排除,从而完成氮气和氧气的分离[5]。膜分离法制氮具有能耗低、性能稳定、使用寿命长、占地面积小、重量轻、启动时间短、无切换阀门、氮气纯度高等优点,适合中小规模工业制氮,能固定制氮,也能移动式制氮[4]。

表1 制氮方式对比分析表

2.2 平台现有条件

海洋石油161平台有两台英格索兰压缩机有限公司生产的型号为MH 37的风冷式螺杆空气压缩机,排量为5.7Nm3/m in。系统配有公用气罐和仪表气罐,气罐出口压力为8bar。根据目前现场公用气和仪表气的使用情况来看,目前机组一用一备,机组空气压缩机间歇运行。

2.3 制氮方式初步考虑

经过对上述三种制氮方式的对比分析,结合海洋石油161平台的现有空压机现状,初步考虑利用平台仪表气提供清洁的压缩气源,以膜空分法原理,制出氮气纯度在97%以上合格的氮气,在平台成橇后供给燃油增压橇自清滤器及原油分油机运行需求的氮气。

图1 小型制氮系统示意图

3 小型制氮系统设计

通过对现场原油分油机、燃油增压撬对氮气的需求量及压力、纯度等方面进行分析,设计新增加的小型制氮装置处理能力以及系统氮气储罐的容积。

3.1 制氮机能力计算

原油分油机氮气用量需求为0Nm3/h~4Nm3/h,燃油增压撬用气量需求为0.04Nm3/h。当原油分油机和原油增压橇同时启动时消耗总氮气量为:4Nm3/h+0.04Nm3/h=4.04Nm3/h,考虑20%的安全余量,因此制氮机的排量选取5Nm3/h。根据膜制氮约5份空气制造出一份合格氮气的比例来看,初步估算,5Nm3/h排量的小型制氮装置每小时约需25Nm3的压缩空气。从平台空气压缩机排量为342Nm3/h,且压缩机间歇运行的实际情况看,平台仪表气可小型制氮装置提供进气气源。

3.2 新增氮气储罐的容积计算

小型制氮系统所需氮气制氮机的入口气源来选自原平台仪表气,进气压力为8bar;制氮机出口压力设计为7.5bar,按照压力容器设计规定(GB150-2011),氮气储罐的最高操作压力按7.5bar设计。根据现有海洋石油161平台上原油分油机的氮气压力需求为3bar~10bar,原油增压橇氮气压力需求为4bar~8bar,因此储罐的设计按照最低使用压力按4bar设定,氮气储罐间断供气时间按照10min设计。经过核算氮气储罐的理论容积V=1×(5×(10/60))/ (7.5-4)=0.24m3,再加上20%的安全余量,因此氮气储罐的设计容积取0.3m3。

3.3 物料平衡及压力平衡

本方案采用仪表气瓶取气,经过高效除油滤器过滤后,进入膜分离系统,洁净的压缩空气通过中空纤维膜由高压内侧纤维壁向低压外侧渗出,渗透速率大的“快气”(主要是H2O、CO2、O2)由膜组件一侧的开口排出;渗透速率小的“慢气”(主要为N2)被富集在高压内侧,由膜组件的另一端排出,从而实现了氧-氮的分离。连续送入原料空气,连续生产纯度≥97%的氮气。产出的氮气经仪表检测系统检测,合格的N2进入氮气储罐储存供原油分油机、燃油增压撬使用。

4 设备选型

由于海上平台处于腐蚀酷烈的海洋环境中,海上平台环境恶劣、空间有限、自身重量大,所以用于海上平台的设备需满足可靠性强、体积小、重量轻、抗震能力强、防腐能力强并能防潮、防盐雾等要求,因此合适的设备选型对海上平台制氮系统的性能、使用寿命和海上平台的安全具有重要作用[7]。

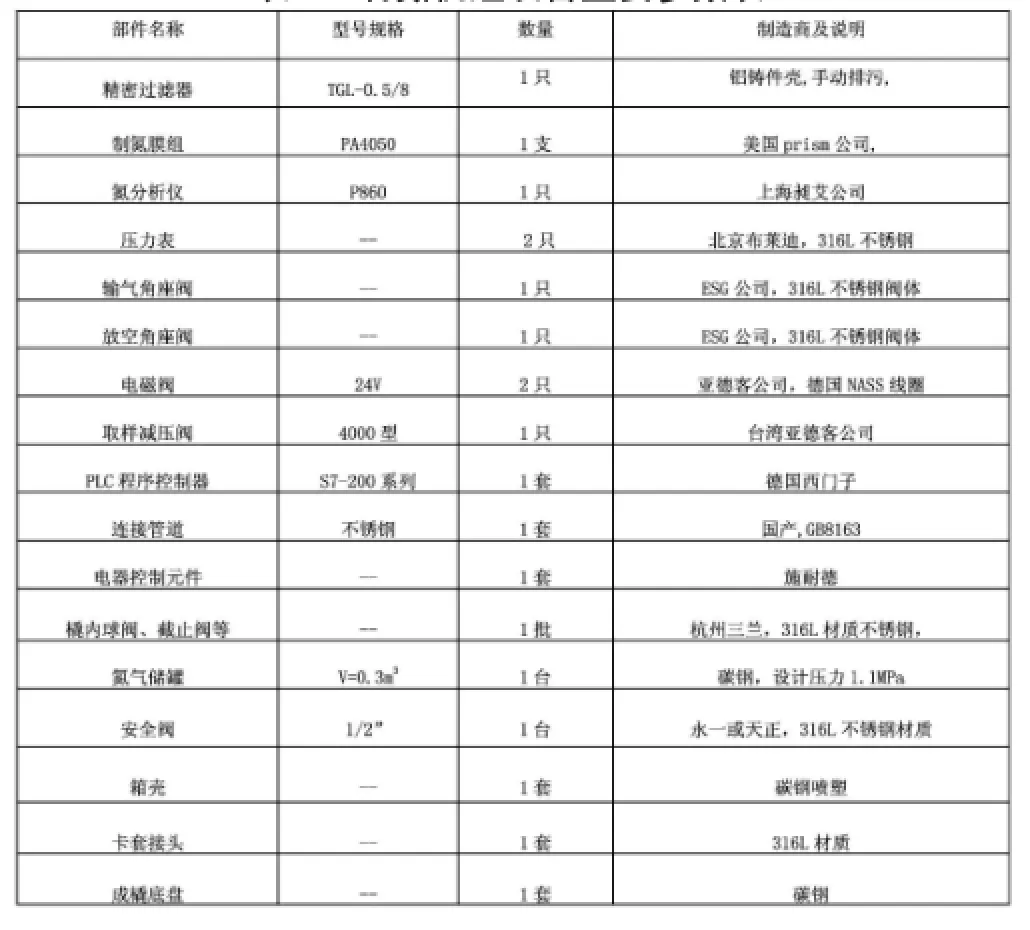

为更好的适应海洋恶劣的生产环境以及保证膜分离稳定运行,经过多次沟通和论证,选择了TLNM5-97制氮机组,该机组所用的parker膜组件抗污染性强,具有良好的耐油性,透水性较强,抗污染性强,是性价比较好的膜组件。系统能耗低,超细化中空纤维膜具有很高的分离效率,比其他膜分离效率高10%以上,对空气的利用率高,空气耗用量少,能够相应减少压缩机能耗,节约运行成本(主要是电费)。机组主要部件的材质选择为不锈钢316L。设备主要参数如表2。

表2 制氮机组设备主要参数表

5 结论及建议

通过增加一套小型制氮装置,满足燃油增压撬自清滤器及原油分油机所需的氮气需求。减少了平台原有制氮机启停次数和运行时间,节省了原制氮机维修、保养和电站燃料费用,实现了节能减排的效果,提高了电站、原制氮机等相关设备运行可靠性。项目完成后,经过一段时期的实践使用证明,原制氮机组起动次数每月减少了约15次,预计每年可减少设备维保费用约4万元,减少电站原油消耗约25m3。

[1]孙烈刚,吴迪,李天文,尚念刚,孙晓辉.变压吸附制氮性能主要影响参数的研究[J].现代化工,2014,09.

[2]王兴鹏,朱孟府,邓橙,陈平,苑英海,刘志猛.基于PLC控制的碳分子筛变压吸附制氧工艺设计[J].天津工业大学报,2014,03:40-43.

[3]胡福杰,徐扬,付云生,何乃荣,徐娥.DT型煤矿用移动式碳分子筛制氮装置设计,煤矿安全,2008,10:48-50.

[4]温永言.膜分离制氮与变压吸附制氮在煤矿井下的应用[J].煤矿安全,2009,04.

[5]刘小芳,刘卫华,钱国诚,赵宏韬.机载中空纤维膜富氮性能实验[J].航空动力学报,2012,05:975-980.

[6]陈顺杭.PSA变压吸附制氮技术与低温法制氮技术比较.现代化工,2013,02:76-78.

[7]赵发定.海上平台移动式制氮系统的研究与开发.西南石油大学,2015.

[8]高广伟.膜分离与膜分离制氮装置.煤炭科学技术,1996,24(11): 21-24.

[9]韩光瑶.中空纤维膜分离制氮系统简介.橡塑技术与装备, 2001,27(6):32-34.

高连烨(1983—),男,学士学位,工程师,研究方向:海上石油平台设备管理。