红壤模拟溶液中Cl-对X80管线钢腐蚀行为的影响

2016-02-14王彬彬卢志伟刘吉祥

王彬彬 王 军 卢志伟 刘吉祥

(1. 中国石油西南管道公司兰成渝输油分公司; 四川 成都 610036; 2. 国网湖南电力公司电力科学研究院; 湖北 长沙 412001; 3. 湘潭大学材料科学与工程学院; 湖南 湘潭 411105)

红壤模拟溶液中Cl-对X80管线钢腐蚀行为的影响

王彬彬1 王 军2 卢志伟3 刘吉祥3

(1. 中国石油西南管道公司兰成渝输油分公司; 四川 成都 610036; 2. 国网湖南电力公司电力科学研究院; 湖北 长沙 412001; 3. 湘潭大学材料科学与工程学院; 湖南 湘潭 411105)

利用线性极化曲线、电化学阻抗谱和扫描电子显微镜等方法研究了模拟酸性红壤中Cl-对X80管线钢腐蚀行为的影响。结果表明,在不含Cl-的模拟酸性土壤溶液中,X80管线钢主要发生均匀腐蚀;当存在低浓度的Cl-时,X80管线钢的均匀腐蚀遭到破坏,发生局部腐蚀;在本文测试范围内随着Cl-浓度的增加,点蚀坑数量增多,点蚀坑的直径增大,X80管线钢耐局部腐蚀性能下降。在含Cl-的溶液中,随着浸泡时间增加X80管线钢阻抗值先增大后减小,最后保持稳定。根据本文研究结果,铺设于酸性红壤中的管线钢必须考虑Cl-对其腐蚀行为的影响。

红壤 X80管线钢 电化学 土壤腐蚀

0 引言

随着工业的快速发展,我国石油和天然气消费数量呈爆炸式增长,相应地长距离输油输气管线建设迅猛发展,并且还在不断持续之中。这些铺设在地下的纵横交错的管道一旦发生腐蚀失效,极易造成经济损失、生态环境破坏和人员伤亡。美国政府运输部(DOT, U.S. Department of Transportation)下属的管道及危险物品管理局(PHMSA, Pipeline & Hazardous Materials Safety Administration)的报告显示,管道事故数量有递增趋势[1]。因此,研究管道泄漏事故发生的原因以提前做好预防措施,减少甚至避免事故发生是十分必要的。

油气管线埋设于土壤中,各种土壤环境因子(侵蚀性离子、pH、湿度、微生物活动等)与管线钢相互作用引起或加速管线钢腐蚀[2]。随着“西气东输”二线、三线工程的相继投入使用,我国长距离输油输气管线大量铺设在东南地区。该地区地处长江以南、青藏高原以东,土壤类型为酸性红壤,呈酸性,pH在4~6 之间,含水量高、电导率低、CO2含量较高。章钢娅等发现土壤湿度差异是影响红壤中Q235 钢腐蚀性的主要因子,随着湿度的增加腐蚀从局部腐蚀向均匀腐蚀转化[3]。杨霜等发现随温度的升高,酸性红壤的土壤电阻和电荷转移电阻均呈减小趋势,腐蚀速率增大[4]。刘淑云等发现红壤的pH控制着红壤中管线钢的腐蚀过程和反应[5]。么惠平等发现红壤对管线钢的高腐蚀性与红壤铁氧化物之间存在较大关系[6]。吴堂清等研究了硫酸盐还原菌对酸性红壤中X80和X100 腐蚀行为的影响,发现硫酸盐还原菌可以促进土壤中管线钢的腐蚀[7-9]。上述研究关注了诸多环境因素对红壤中管线钢腐蚀行为的影响,但是尚没有关于红壤中氯离子对管线钢腐蚀行为影响的报道。

本文通过线性极化、电化学阻抗谱和扫描电子显微镜研究模拟红壤溶液中氯离子浓度对X80管线钢腐蚀过程的影响,研究结果可为红壤环境中管线的防护提供理论支持。

1 实验

实验材料为API X80钢, 成分为见表1。试样打磨去边后用环氧树脂密封非工作面,水磨砂纸逐级打磨至1000#,用去离子水冲洗和酒精清洗,吹干备用。用作失重分析的试样按国家标准GB 5776-86的规定进行表面处理,用SiC水磨砂纸逐级打磨至1000#,去离子水冲洗、滤纸吸干后用丙酮去油脱脂、酒精去污,吹干备用。

表1 X100钢化学成分

实验溶液参照文献报道的鹰潭酸性模拟溶液成分[10],改变其中Cl-浓度,具体见表2,其中溶液B为酸性土壤模拟溶液[10]。所有化学药品采用分析纯浓度。实验在室温下进行,周期为16天。采用三电极测试系统,工作电极为X100钢,面积为10mm×10 mm,辅助电极为石墨电极,参比电极为饱和甘汞电极。电化学阻抗测量采用CS350系统,激励信号为10mV的正弦波,测试频率范围为10-2~104 Hz,同时进行线性极化曲线和开路电位的测量。实验结束后取出试样并在扫描电镜下观察其微观腐蚀形貌。

表2 模拟土壤溶液的成分(g/L)

2 实验结果分析

2.1 X80管线钢腐蚀形貌观察

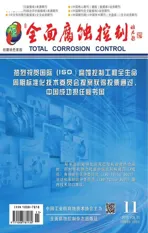

X80管线钢在溶液A(Cl-浓度为0g/L)中浸泡16天后的腐蚀形貌如图1所示,从图中可以看出X80管线钢表面较为平整,以均匀腐蚀为主,说明在模拟土壤溶液中没有Cl-存在时,X80管线钢也会发生腐蚀,但是腐蚀形态主要为均匀腐蚀。

图1 溶液A中X80管线钢腐蚀16天后的腐蚀形貌

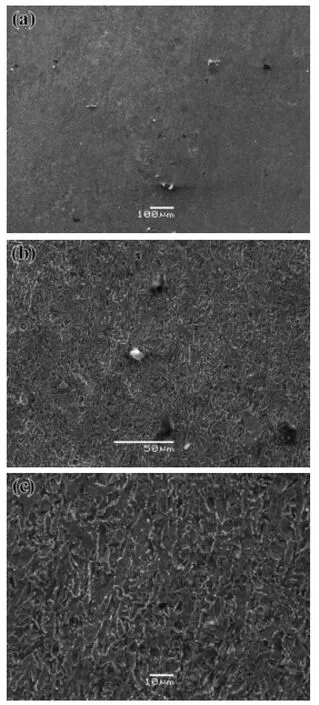

图2 在溶液B中,X80管线钢腐蚀16天后的腐蚀形貌

X80管线钢在溶液B(Cl-浓度为0.1570g/L)中浸泡16天后的腐蚀形貌如图2所示,从图中可以看出X80管线钢表面的打磨划痕清晰可见,均匀腐蚀并不严重;但是,出现了蜂窝状的腐蚀形态,出现了明显的局部腐蚀特征。说明在酸性土壤溶液中,X80管线钢腐蚀行为以局部腐蚀为主,Cl-的存在可能是局部腐蚀的重要原因。

图3 溶液C中X80管线钢腐蚀16天后的腐蚀形貌

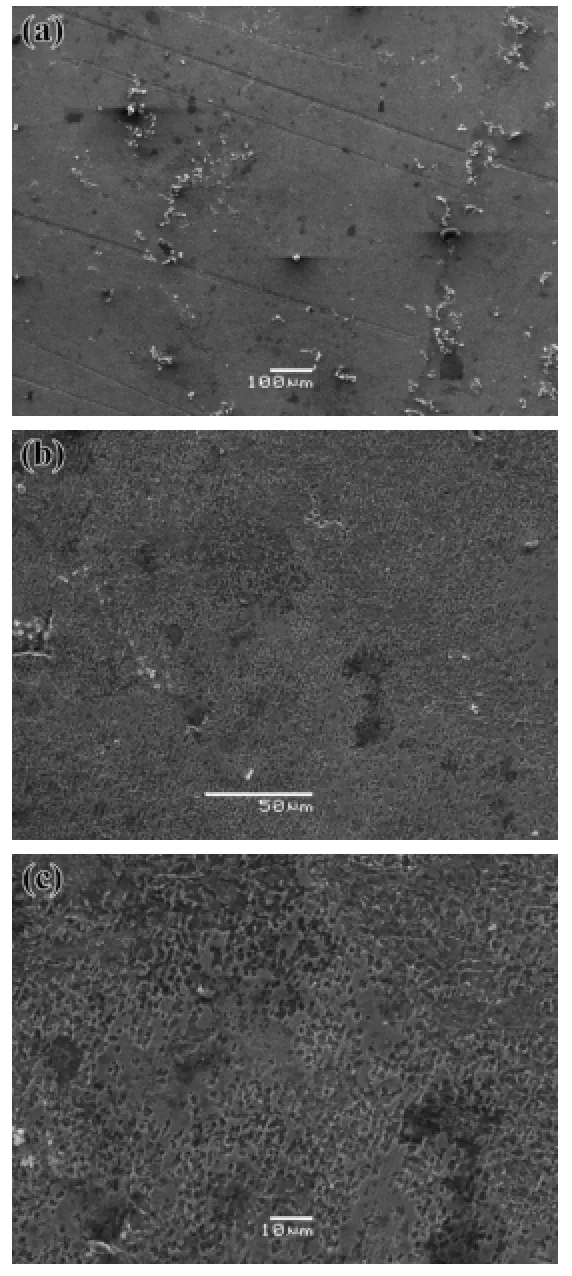

X80管线钢在溶液C(Cl-浓度为0.5458 g/L)中浸泡16天后的腐蚀形貌如图3所示。从图中可以看出,随着Cl-浓度的增加,X80管线钢表面局部腐蚀的面积率增加,局部腐蚀的宽度和深度增加,说明进一步增加的Cl-加剧了X80管线钢的局部腐蚀行为。

综上所述,在酸性模拟溶液(溶液B)中X80管线钢的腐蚀形态以局部腐蚀为主;去除Cl-(溶液A)后,X80管线钢腐蚀形态转为均匀腐蚀;增加Cl-浓度(溶液C),则会加剧X80管线钢的局部腐蚀行为。

2.2 Cl-浓度对X80管线钢初期腐蚀行为的影响

图4 X80管线钢在不同Cl浓度模拟溶液中浸泡16天后阻抗谱图

X80管线钢在模拟酸性土壤溶液中浸泡16天后电化学阻抗谱如图4所示,从中可以看出管线钢在NaCl溶液中主要表现为两个容抗弧。高频区容抗弧与溶液电阻有关,低频区容抗弧与腐蚀产物膜和电荷转移过程有关。随着Cl-浓度的增加,低频电化学阻抗值呈逐渐减小趋势,说明Cl-促进了管线钢的腐蚀过程。

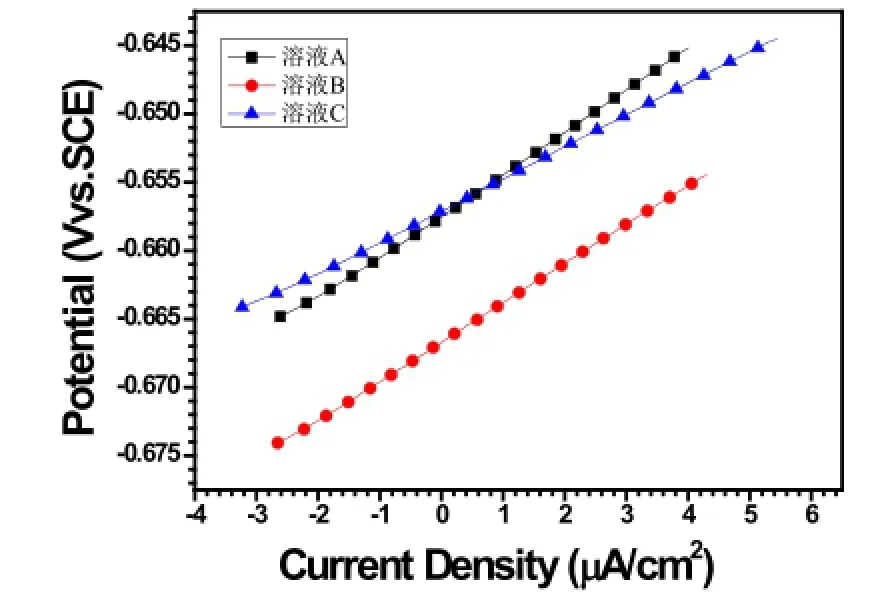

X80管线钢在模拟酸性土壤溶液中浸泡16天后线性极化曲线如图5所示,计算得到的自腐蚀电位(OCP)线性极化电阻值(RLPR)见表3。从中可以看出,随着Cl-浓度的增加,管线钢自腐蚀电位仅发生轻微变化,极化电阻值呈逐渐减小的趋势,这与电化学阻抗谱得到的结果一致。

结合腐蚀形貌观察结果总结可知:X80管线钢在没有Cl-的情况下发生均匀腐蚀,在低浓度Cl-的溶液中发生点蚀,破坏X80管线钢自身的均匀腐蚀;在本文测试范围内随着Cl-浓度的增加,电化学阻抗降低,点蚀坑数量增多,点蚀坑的直径增大,X80管线钢腐蚀速率加快,耐腐蚀性能下降。

图5 X80管线钢在模拟酸性土壤溶液中浸泡4h后线性极化曲线

表3 不同Cl-浓度的模拟土壤溶液中管线钢的电化学参数

2.3 土壤模拟溶液中管线钢腐蚀行为随时间的改变

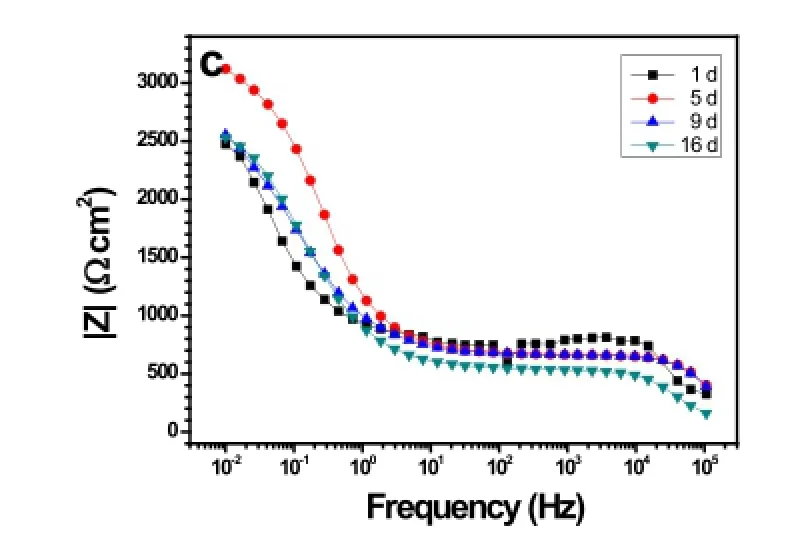

图6 模拟酸性土壤溶液中X80管线钢阻抗谱随浸泡时间的变化

X80管线钢在模拟酸性土壤溶液B(Cl-浓度为0.1570g/L)中浸泡,其阻抗谱随时间变化如图6所示。从图中可以看出,X80管线钢在溶液B中,随着浸泡时间的增加,其阻抗值先增大后减小,最后保持稳定。

X80管线钢在模拟酸性土壤溶液B中浸泡16天后的线性极化曲线如图7所示,计算得到的自腐蚀电位(OCP)线性极化电阻值(RLPR)见表4。从表中可看出,随着浸泡时间的延长,X80管线钢自腐蚀电位呈降低趋势,实验后期保持不变;极化电阻值随浸泡时间的延长先增加后减小,最后保持不变,这与阻抗值的变化规律一致。

图7 模拟酸性土壤溶液中X80管线钢线性极化曲线随浸泡时间的变化

表4 模拟酸性土壤溶液中X80管线钢电化学参数随浸泡时间的变化

3 实验结论

(1) 在不含Cl-的模拟酸性土壤溶液中,X80管线钢主要发生均匀腐蚀;当存在低浓度的Cl-时,X80管线钢的均匀腐蚀遭到破坏,发生局部腐蚀;在本文测试范围内随着Cl-浓度的增加,点蚀坑数量增多,点蚀坑的直径增大,X80管线钢耐局部腐蚀性能下降;

(2)随着Cl-浓度的增加,X80管线钢电化学阻抗值降低,腐蚀速率加快。说明Cl-的存在加速了管线钢的腐蚀;

(3)在溶液B中,随着浸泡时间增加X80管线钢阻抗值先增大后减小,最后保持稳定。

[1] Pipeline & Hazardous Materials Safety Administration. http://www. phmsa.dot.gov.

[2] S. Papavinasam, Corrosion control in the oil and gas Industry. 2014, Boston: Gulf Professional Publishing.

[3] 章钢娅, 林云青, 卢再亮. Q235钢在不同湿度红壤中的腐蚀形貌研究. 中国农学通报, 2010, 26(20): 393-396.

[4] 唐, 杨霜, 闫茂成, 赵康文, 孙成, 许进, 于长坤. 温度对X80管线钢酸性红壤腐蚀行为的影响. 中国腐蚀与防护学报, 2015, 35(3): 227-232.

[5] 王, 刘淑云, 杜楠, 王力强, 肖金华. X80管线钢在不同pH值红壤模拟溶液中的腐蚀电化学行为. 中国腐蚀与防护学报, 2015, 35(1): 21-26.

[6] 闫, 么惠平, 杨旭, 孙成. X80管线钢红壤腐蚀初期电化学行为. 中国腐蚀与防护学报, 2014, 34(5): 472-476.

[7] 吴堂清, 丁万成, 曾德春, 徐长峰, 闫茂成, 许进, 于长坤, 孙成. 酸性土壤浸出液中X80钢微生物腐蚀研究:(I)电化学分析. 中国腐蚀与防护学报, 2014, 34(4): 346-352.

[8] 吴堂清, 杨圃, 张明德, 许进, 闫茂成, 于长坤, 孙成. 酸性土壤浸出液中X80钢微生物腐蚀研究:(II)腐蚀形貌和产物分析. 中国腐蚀与防护学报, 2014, 34(4): 353-358.

[9] 梅鹏, 刘涛, 吴堂清, 孙成, 闫茂成, 许进, 于星, 于长坤. 红壤浸出液中X100管线钢微生物腐蚀特征. 全面腐蚀控制, 2013, 27(6): 23-26.

[10] Z.Y. Liu, X.G. Li, C.W. Du, G.L. Zhai, Y.F. Cheng. Stress corrosion cracking behavior of X70 pipe steel in an acidic soil environment. Corrosion Science, 2008, 50(8): 2251-2257.

Efects of Chloride Ion on Corrosion Behavior of X80 Pipeline Steel in Simulated Red Soil Solution

WANG Bin-bin1, WANG Jun2, LU Zhiwei3, LIU Jixiang3

(1. Lanzhou-Chengdu-Chongqing Products-Transportation Branch, PetroChina South-West Pipeline Company, Sichuan, 610036, China;2. State Grid Hunan Electric Power Corporation Research Institute, Changsha 410007, China;3. School of Materials Science and Engineering, Xiangtan University, Xiangtan, 411105, China;)

In this paper, the effect of Cl-ion on the corrosion behavior of X80 pipeline steel was monitored in an red soil by linear polarization curve, electrochemical impedance spectroscopy and scanning electron microscope. The results showed that, in the simulated acidic soil solution without Cl-ion, general corrosion is the main corrosion type for the X80 pipeline steel. When trace amounts of Cl-ion was introduced into the soil solution, the general corrosion is destroyed, and the corrosion type changes into localized corrosion. Within the range tested, the number and depth of the localized corrosion increase with the increase of Cl-ion. In the soil solution with Cl-ion, the impedance of X80 pipeline increases in the initial stage of the experiment, then decreases, and remains stable in the last stage. The efect of Cl-ion on corrosion behavior of pipeline steel buried in red soil could be taken into account in the practice of project.

red soil; X80 pipeline steel; electrochemistry; soil corrosion

TG172.4

A

10.13726/j.cnki.11-2706/tq.2016.11.054.05

国家自然科学基金(51601164, 51471176);湘潭大学博士启动基金(15QDZ38);湘潭大学自然科学基金(15ZXZ15)

王彬彬(1985-),山东惠民人,工程师,主要研究方向为管体缺陷修复与防腐层修复。