管道阴极保护电位检查片测试方法及应用

2016-02-14沈光霁张若雯矫英男王沂沛田宏革

沈光霁 徐 卓 张若雯 矫英男 王沂沛 田宏革

(1. 沈阳龙昌管道检测中心,辽宁 沈阳 110168;2. 中国石油管道公司,河北 廊坊 065000)

管道阴极保护电位检查片测试方法及应用

沈光霁1 徐 卓1 张若雯2 矫英男1 王沂沛1 田宏革1

(1. 沈阳龙昌管道检测中心,辽宁 沈阳 110168;2. 中国石油管道公司,河北 廊坊 065000)

根据相关标准规定,钢制埋地管道阴极保护效果评价应采用断电电位指标,现场测试通常使用同步中断法,但其并不适用于无法同步中断管中阴极保护电流、以及受杂散电流干扰的管段。阴极保护电位检查片可以解决这一难题,通过模拟管道防腐层漏点,利用检查片的瞬间断开电位实现近似管道断电电位的测量。本文详细介绍了管道阴极保护电位检查片的适用范围、设计、安装、测试及分析等内容,通过具体实施案例明确了数据记录的规范性,并验证了测试方法的可行性,为该方法的推广应用奠定实践基础。

管道 阴极保护 断电电位 检查片 效果评价

0 引言

钢质埋地管道通常是采用防腐层和阴极保护联合保护的方式,防腐层作为第一层堡垒,利用其良好的绝缘性、抗渗透性及机械性能达到防腐目的[1];阴极保护系统作为第二道防线,可在防腐层破损或存在微孔处,通过保护电流对管道施加阴极极化,从而减缓或消除管壁腐蚀[2]。根据GB/T 21448-2008《埋地钢质管道阴极保护技术规范》[3],管道阴极保护效果评价应采用断电电位指标,现场测试通常使用GPS同步中断法[4],但其并不适用于无法同步中断管中阴极保护电流、以及受杂散电流干扰的管段。

阴极保护电位检查片可以解决这一难题,通过模拟管道防腐层漏点,利用检查片的瞬间断开电位实现近似管道断电电位的测量。阴极保护电位检查片是用于模拟被调查管道阴极极化后电位的检查片[5],将其埋设在管道测试点处,检查片部分裸露,其余部分有防腐层,检查片的埋设状态、材质均与管道相同,通过电缆与管道连接起来,这样检查片的裸露部分就模拟了管道的一个防腐层漏点。当管道处于阴极保护状态时,管道被保护电流极化的同时,检查片也会被极化为与管道相同的程度,只需测量检查片的瞬时断开电位,即可代表管道测量点的断电电位[6]。NACE SP0502-2010《管道外腐蚀直接评价方法》[7]认为检查片的断电电位近似于管道防腐层漏点处的阴极保护电位,能够评估管道阴极保护效果。

1 适用范围

阴极保护电位检查片能够评价埋地钢制管道阴极保护效果,只要能将检查片连接在管道上便可应用,尤其适用于同步中断法受限制的下列情况:

(1)不能同步中断保护系统内多台恒电位仪提供的阴极保护电流;

(2)存在外部阴极保护系统影响,难以中断该保护系统的恒电位仪;

(3)存在直接连接的、不能中断的牺牲阳极;

(4)存在直流杂散电流影响,导致断电电位不能代表阴极保护电位;

(5)采用管道阴极极化衰减或极化形成判断管道阴极保护效果;

(6)公共走廊内存在多条管道,彼此造成干扰影响。

2 检查片设计

阴极保护电位检查片材料应与测试管道材料相同,检查片裸露面积应与测试管段中可能产生的防腐层最大缺陷接近,裸露面积宜为10~100cm2,3PE防腐层及环氧涂层宜取10cm2,沥青类防腐层宜取50cm2。裸露面应位于检查片阔面的中间部分,并用易去除的耐水密封材料覆盖其余面积,通常采用油性涂料或PE套,检查片成品如图1所示。

图1 裸露面积为10cm2检查片成品

检查片表面应保持金属光泽、无锈蚀;检查片与电缆连接牢固,连接电阻尽可能小,连接处无锈蚀并做密封处理;必要时需对检查片及电缆连接处进行除锈。

3 检查片安装

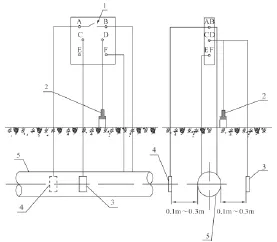

阔面应平行于管道,且裸露面背对管道埋设,检查片中心应与管道中心处于统一标高,与管壁净距离宜为0.1~0.3m。每处埋设位置分别在管道两侧安装2个检查片,即阴保极化试片和自腐蚀试片。检查片埋设宜符合图2规定[5]。

图2 检查片安装示意图

检查片周围的土壤用水润湿并压实,使检查片与土壤紧密接触,确保其充分极化。阴保极化试片通过测试桩或其它易连接装置与管道连接,并串联电气开关或类似装置(例如电流中断器)使检查片能够迅速与管道断开。若检查片长期埋设监测阴极保护效果,宜使用长效参比电极,且尽量靠近检查片的位置埋设;若检查片临时安装测试,宜采用便携式参比电极,放在检查片正上方的地表来测量。

4 测试及分析

4.1 测量仪器

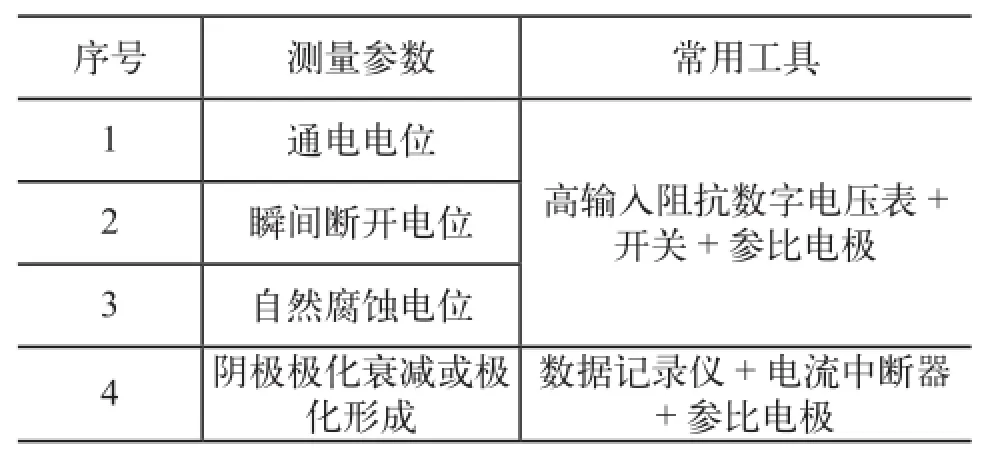

表1中列出了4种参数测试时常用的仪器。

表1 常用的测试工具

4.2 测试程序

(1)测试前应确保管道和检查片被充分极化,保持阴极保护电流被连续施加在管道上;

(2)保持阴保极化试片与管道的连接,测试和记录阴保极化试片通电电位;

(3)短暂断开阴保极化试片与管道的连接,测试和记录阴保极化试片瞬时断开电位;

(4)测试和记录自腐蚀试片的自然腐蚀电位;

(5)在动态直流干扰管段测量检查片阴极极化衰减或极化形成时,需利用数据记录仪和电流中断器连续记录阴保极化试片连通、断开、再连通循环过程中的保护电位。数据记录仪测试频率不低于10次/秒,记录时间不低于5分钟;电流中断周期根据试片现场极化情况选定,宜选用12秒通/3秒断,断电时间不宜超过30秒。

4.3 结果分析

(1)当测得的检查片通电电位与瞬时断开电位较接近时,检查片通电电位、瞬时断开电位均可以代表检查片邻近区域管道的阴极保护电位;

(2)当测得的检查片瞬时断开电位和通电电位有较大差异时,此时仅检查片瞬时断开电位可代表检查片邻近区域管道的阴极保护电位;

(3)通过检查片的瞬时断开电位,采用-850mV电位准则[3]评价管道的阴极保护效果;

(4)若不满足电位准则,也可以比较检查片的自然腐蚀电位和瞬时断开电位,采用100mV阴极极化准则[3]评价管道的阴极保护效果,但在高温条件下、SRB的土壤中、存在杂散电流干扰、以及异种金属材料耦合的管道不适用;

(5)检查片阴极极化衰减或极化形成电位曲线有助于分析动态直流干扰管段的阴极保护状况。

4.4 注意事项

(1)检查片必须埋设至少24小时保证其充分极化后,再进行相关测试;

(2)现场必须选用经校准过的硫酸铜参比电极进行测试;

(3)使用数字万用表测量检查片瞬间断开电位时,应在断开0.5秒后读数并记录(通常为万用表显示的第二个数值);

(4)一般情况下检查片的瞬间断开电位数值应保持缓慢降低,若快速下降则表示检查片没有充分阴极极化,需重新埋设完全极化后再测量;

(5)测量检查片阴极极化衰减或极化形成时,阴极保护电流中断周期应通过现场试验进行验证,必须保证试片既能充分极化又能获得去极化过程。

5 应用案例

新大线输油管道松岚-七厂段建于2004年,全长21.6km,管道材质L360钢,管径Φ711mm,管壁7.1mm,设计压力4.5MPa。沿线9km管段与大连轻轨3号线近距离并行且发生4次穿越,间距约10~130m。大连轻轨采用直流1500V驱动,机车牵引电流最大2200A,其泄漏的杂散电流对与之接近的新大线管道产生动态直流干扰。

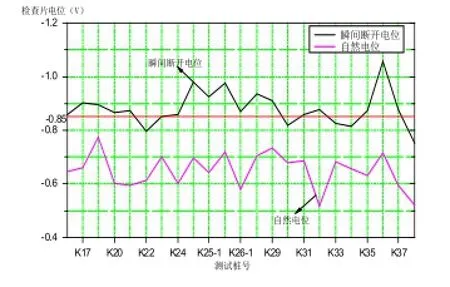

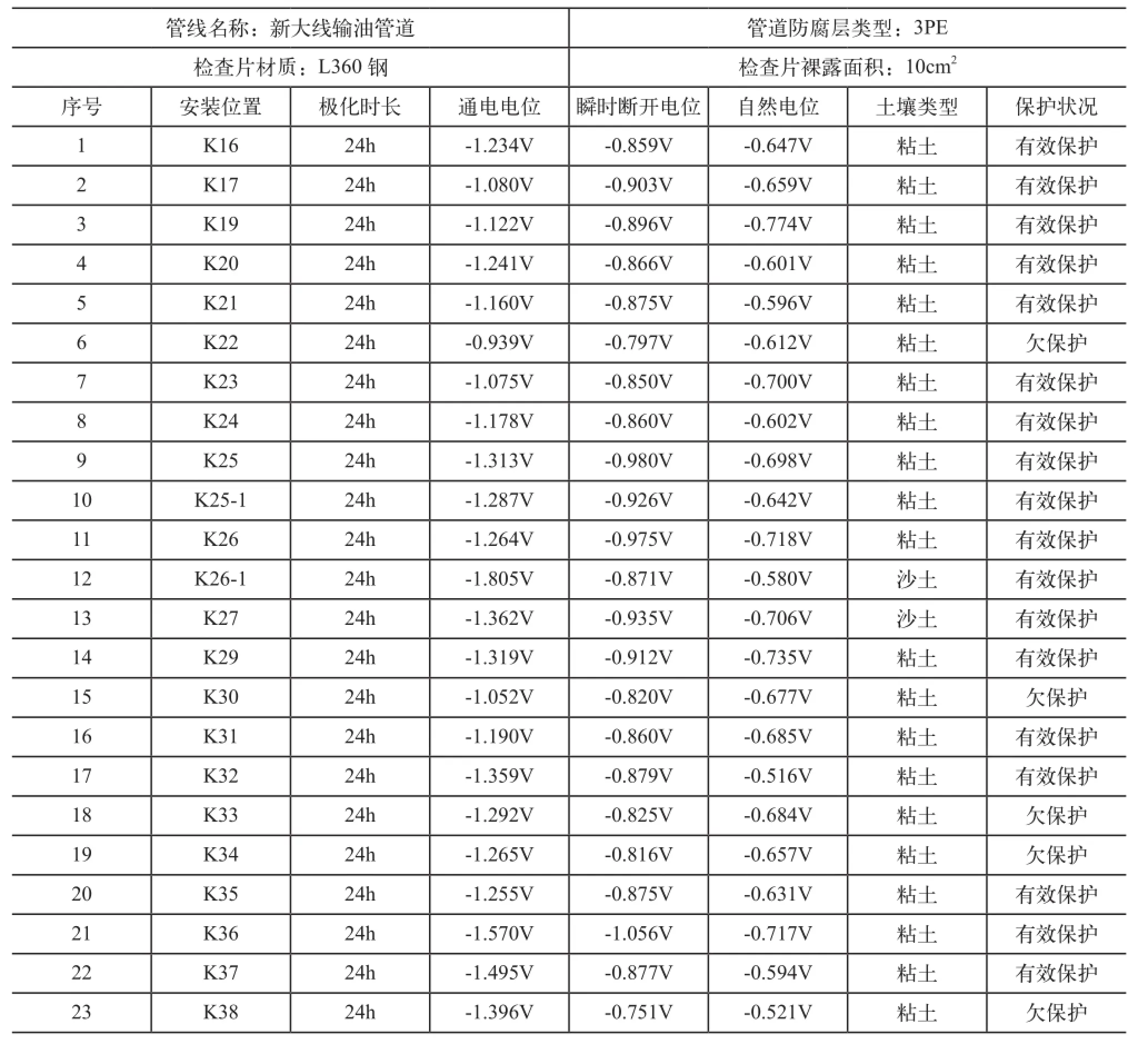

采用阴极保护电位检查片测试方法评价新大线阴极保护效果,各测试点检查片瞬间断开电位及自然电位-距离分布曲线见图3,测试数据见表2。结果显示:大多数检查片满足-850mV电位准则,得到有效保护;其余K22、K30、K33、K34、K38检查片瞬间断开电位正于-0.85V,不满足准则要求,表明这5处测试区域管段接近或大于10cm2的防腐层漏点处于欠保护状态。

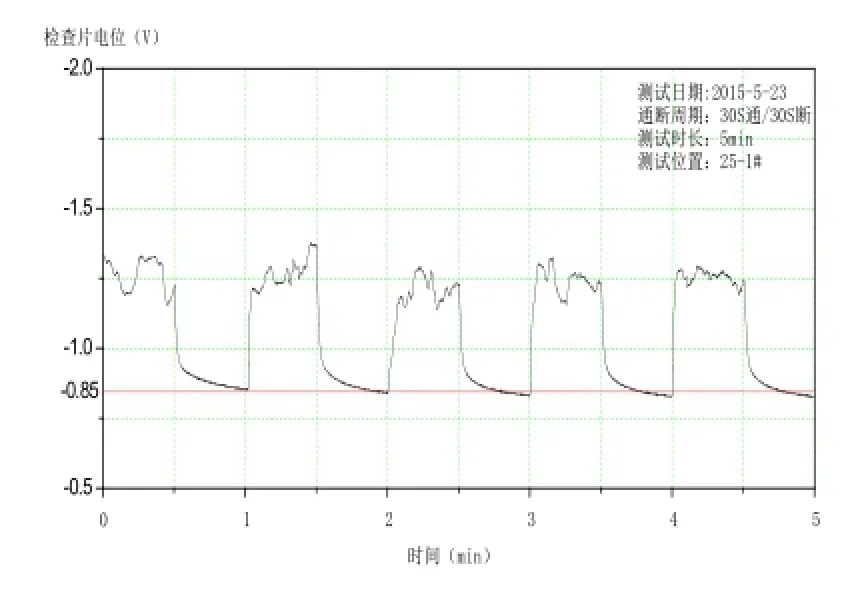

典型位置处(测试桩号25-1)检查片阴极极化衰减及形成电位曲线见图4,结果显示:虽然检查片通电电位受到直流干扰影响而持续波动,但瞬间断开电位基本保持不变,说明地铁对管道的动态直流干扰属于短极化过程,并没有影响阴极保护系统对管道的长极化结果。

图3 检查片瞬间断开电位及自然电位-距离分布曲线

图4 典型位置处检查片阴极极化衰减及形成电位曲线(测试频率25次/秒)

表2 检查片测试数据

6 结论与建议

(1) 利用阴极保护电位检查片的瞬间断开电位能够有效评价管道阴极保护效果,尤其适用于GPS同步中断法测量管道断电电位受限制的管段区域;

(2) 检查片是反映其埋设区域附近管道防腐层缺陷处的实际保护状况(缺陷面积不大于检查片裸露面积),因此选择检查片裸露面积大小非常关键,一定要能代表测试管段的防腐层缺陷尺寸特性;

(3) 新大线测试实践表明,选取合理的检查片裸露面积、通断周期及测试频率等参数,可以实现检查片阴极极化衰减及极化形成电位曲线的测量,有助于分析判断动态直流干扰管段的阴极保护状况;

(4) 检查片的数量及埋设位置将影响管道阴极保护电流的实时分布,可能造成测试结果与实际情况的偏差,因此,用检查片评价管道阴极保护效果时,必须确保偏差程度控制在允许范围内。

[1] 沈光霁, 陈洪源, 薛致远等. 管道涂层应用现状分析[J]. 腐蚀科学与防护技术, 2013, 25(3):246-249.

[2] 闫茂成等. 埋地管线剥离覆盖层下阴极保护的有效性[J]. 中国腐蚀与防护学报, 2007, 27(5):257-262.

[3] 胡士信等. GB/T 21448-2008埋地钢质管道阴极保护技术规范[S]. 北京:中国标准出版社, 2008.

[4] 张平等. GB/T 21246-2007, 地钢质管道阴极保护参数测量方法[S]. 北京:中国标准出版社, 2008.

[5] 黄春蓉等. SY/T 0029-2012埋地钢质检查片应用技术规范[S].北京:石油工业出版社, 2013.

[6] 谢跃辉. 试片断电法测量埋地管道断电电位的实验研究[D]. 北京:中国石油大学, 2013年.

[7] National Association of Corrosion Engineers. NACE SP0502-2010 Pipeline external corrosion direct assessment methodology[S]. Houston: NACE, 2010.

Application and Test Method of Cathodic Protection Potential Coupon for Pipelines

SHEN Guang-ji1, XU Zhuo1, ZHANG Ruo-wen2, JIAO Ying-nan1, WANG Yi-pei1, TIAN Hong-ge1

(1. Shenyang Longchang Pipeline Survey Center, Shenyang 110168, China; 2. Petrochina Pipeline Company, Langfang 065000, Chian)

According to the relevant standards, the efectiveness evaluation of cathodic protection(CP)for buried steel pipelines should use of potential index by the method of current synchronized interruption, but it’s not applicable to the pipelines not interrupted CP current or disturbed by the stray current. The problem could be solved to measure the instant-disconnect potential of CP potential coupon which is similar to the of potential of pipeline coatings, through simulating the holiday of pipeline coatings by the coupon. This paper introduces the contents of application scope, design, installation, testing and analysis about the pipeline CP potential coupon. The normalization of the data records is cleared, the feasibility of the test method is verifed, and the foundation of the practical application is laid down based on the coupon case to carry out on-site.

pipeline; cathodic protection; of potential; coupon; efectiveness evaluation

TE988

A

10.13726/j.cnki.11-2706/tq.2016.11.014.04

沈光霁(1984—),男,工程师,硕士,现主要从管道腐蚀检测与防护技术工作。