天然气滤芯性能试验方法的探讨

2016-02-14张昱威李方俊

张昱威,李方俊

(北京化工大学, 北京100029)

天然气滤芯性能试验方法的探讨

张昱威,李方俊

(北京化工大学, 北京100029)

天然气需求量的快速增加,为天然气管网的建设与开发提供了巨大的发展空间。而天然气管道中的污染物杂质会对天然气管线及仪表设备等安全运行产生不利影响。天然气滤芯是去除天然气污染物的主要元件,其性能好坏直接影响到管道与设备的稳定运行。研究了现有天然气滤芯性能试验方法,在分析滤芯实际工作条件与运行状况的情况下,提出将容尘效率测试加入到天然气滤芯性能测试中,并给出了新的天然气滤芯测试方法和流程。该方法更能体现天然气滤芯在实际工况下的过滤效率,对天然气滤芯测试和新型天然气滤芯的研发,有一定的指导意义。

天然气滤芯;天然气净化;滤芯性能测试方法;容尘效率

天然气由于其清洁化、高效化、低碳化的优点,成为当今最重要的化石能源之一。而随着天然气开采和需求量的不断升高越来越多的天然气输送管道和沿途压气站被建成。自1963年我国建成第一条现代天然气管道巴渝线以来,经过50多年的发展,截至 2012年底,我国已建成天然气主干道总里程约5.5万km,初步形成了“西气东输、北气南下、海气上岸、就近供应”的输气格局[1],表 1介绍了国内已建和在建天然气管线的相关情况。

天然气输送管道中的污染物杂质会对管道及沿途仪表设备的安全运行带来危害,因此,采用天然气过滤器和气液聚结分离器对天然气进行净化处理,而滤芯是其进行天然气净化的核心元件,滤芯在使用过程中的性能好坏直接影响到管道与设备的稳定运行,所以需要对天然气滤芯的性能测试方法进行研究。

表1 国内已建和在建天然气管线Table 1 Domestic natural gas pipelines

1 天然气污染物的危害及去除措施

天然气在管道运输的过程中会夹带固体粉尘,同时也会有硫化氢、凝析油、水等液态污染物。这些污染物会对天然气管道以及管道沿线的压气站设备和仪表造成不利影响。天然气管道中气流速度较快,固体颗粒在高速气流的作用下,会对天然气管道内壁造成冲蚀磨损,管道中的颗粒物会堵塞管路或设备仪表的采样口,使得仪表测量发生偏差或失效,造成安全隐患。同时天然气管道中的颗粒杂质会对压气站中的压缩机以及燃气轮机叶片造成冲蚀磨损,并在局部叶片迎风表面形成结垢,使压缩机和燃气轮机转子转动不平衡,严重时会振动超限而被迫停机。天然气中的硫化氢和水发生反应会形成酸性环境,对天然气管道和设备部件,例如压缩机、燃气轮机叶片等都会造成腐蚀,易引发安全事故。同时管道中的液态污染物在温度降低时极易凝结,甚至造成冰堵[2],使管路的输送阻力增大。

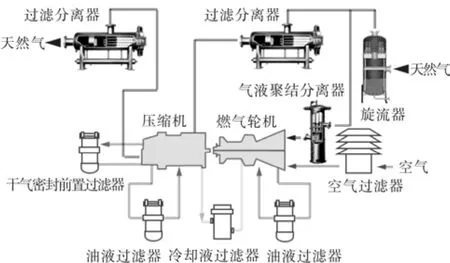

天然气管道中的固态颗粒和液态污染物的过滤十分重要。现在较成熟的解决方案是使用过滤分离器和气液聚结分离器对固态颗粒和液态污染物进行去除[3]。过滤分离器主要是卧式结构,内部安装有过滤滤芯及除雾装置,主要用来去除天然气中较小粒径的固体粉尘和较大粒径的液滴。气流从进气口进入过滤分离器,从滤芯外部流入滤芯内部,固体颗粒和液滴被过滤去除。气液聚结分离器一般是立式结构,气流从进气口进入后首先经过下部的旋风分离器去除气流中粒径较大的固体颗粒,之后从滤芯内部流入滤芯外部,依靠滤芯聚结层去除气流内部的小液滴及固体颗粒。过滤分离器和气液聚结分离器的应用可以有效分离出天然气中的粉尘和小液滴,保护输气管道、仪表以及压缩机燃气轮机等设备,其在天然气现场中的应用见图1所示。

图1 天然气净化流程Fig.1 Natural gas purification

2 天然气滤芯性能测试方法及其问题

国内石油天然气行业标准SY/T6883-2012《输气管道工程过滤分离设备规范》[4]中对天然气滤芯性能测试方法进行了规定,其将天然气滤芯测试分为气固分离性能测试和气液分离性能测试两部分。

滤芯气液分离性能测试方法采用清洁空气作为测试气源,首先对滤芯进行流量压降关系测试,启动风机,逐渐开启控制阀门增大气体流量,同时记录各对应气量下滤芯的压降值,达滤芯规定的最大允许压降值(一般为1.2倍额定流量下的压降)后,逐渐关闭调节阀门减小气体流量,同时记录各对应气量下滤芯的压降值。重复上述步骤,直到各次测量数值稳定为止。 然后测试滤芯清洁效率,使用气溶胶发生器发生液态气溶胶 DEHS(癸二酸二辛脂)。使用激光粒子计数器测量滤芯上下游粒子数计算出滤芯清洁效率。清洁效率测试完后还要求测试滤芯的稳态效率。对于气液分离性能测试,滤芯稳态效率要求2 h内滤芯压降变化不大于2%时的效率。滤芯气液分离性能测试要求在测试滤芯清洁效率和稳态效率的过程中测出滤芯上、下游粒径≥0.3 μm、≥0.5μm、≥1.0μm和≥2.0μm的粒子计数浓度作为该滤芯的气液分级效率。

滤芯气固分离性能测试方法采用清洁空气作为测试气源,首先也要对滤芯进行流量压差关系测试,测试方法同气液分离性能测试相同。完成后进行滤芯清洁效率测试,选用ISO 12103标准A2粉尘作为试验用粉尘。使用激光粒子计数器测量滤芯上下游粒子数计算出滤芯清洁效率。最后进行滤芯的稳态效率测试。对于气固分离性能测试,其稳态效率是指2 h内出口颗粒浓度大小波动不大于5%。滤芯气固分离测试要求在测试滤芯清洁效率和稳态效率时测出粒径大于或等于1μm、3μm、5μm的粒子计数浓度作为该滤芯的气固分级效率。

天然气滤芯主要分为过滤滤芯和聚结滤芯两种,过滤滤芯主要由内衬骨架、过滤层和密封结构等组成,天然气由外向内通过滤芯,利用过滤层拦截和吸附固体粉尘及粒径较大液滴,聚结滤芯结构主要由内衬骨架、聚结层、脱液层和密封结构等组成,天然气由内向外通过滤芯,气体中的小液滴在聚结层表面被纤维拦截并吸附而在纤维间形成水膜,在气流作用下水膜脱离吸附,小液滴之间互相碰撞后聚结成大液滴,当液滴的重力大于气体的浮力时,液滴就从脱液层脱落下来,而气体则从滤芯的外表面排出,从而达到气液分离的目的。

过滤滤芯在使用过程中过滤层表面不断累积粉尘,形成滤饼,根据相关研究表明,滤饼层对小于滤网孔径的细颗粒的过滤发挥着重要的作用[5]。这时整个滤芯的过滤效果是由滤饼的过滤效果和滤芯过滤介质深层过滤综合作用的结果,所以滤饼对于过滤效率的影响都是不容忽视的,而滤芯在不同寿命阶段,滤饼的厚度、结构以及其中粉尘的粒度分布都各不相同,对于不同寿命阶段的滤芯过滤效率也应该考虑滤饼和过滤滤芯的综合过滤效果。

聚结滤芯主要是靠聚结原理分离天然气中的细小液滴,小液滴聚结成大液滴后从天然气中分离出来。聚结滤芯在实际使用中,表面也会有滤饼层的产生,随着含粉尘及液滴的天然气不断经过聚结滤芯,滤芯表面滤饼中的粉尘含量以及液体饱和度都会发生变化,对于之后滤芯的聚结过程会造成影响。

综上所述,天然气滤芯性能测试充分考虑到了滤芯对固体颗粒和液体颗粒过滤效果的差异性,但其效率测试也仅仅是测试清洁效率和稳态效率,仅仅测量滤芯的清洁效率并没有考虑到滤饼对于天然气滤芯过滤效率的影响,而这里的稳态效率还只是滤芯在2 h时内滤芯压差或下游颗粒物浓度不在较大变化时的效率,并没有考虑天然气滤芯在整个寿命周期内对颗粒效率的变化情况,所以需要对滤芯进行全压差条件下的天然气滤芯性能测试,来考察滤芯在不同寿命阶段的过滤效率(图2)。

图2 实际工况下的滤芯Fig.2 Filter element in actual working condition

现场调查发现,滤芯内部过滤层表面布满了泥沙等污染物,图2为某压气站现场拆下的滤芯,滤芯通常在很脏的环境下工作,在这种情况下滤芯的效率能否达到天然气净化的要求,同时滤芯在过滤的过程中表面不断的积累粉尘,压差不断升高,这也必然会影响到滤芯的过滤效率,综上所述需要对滤芯进行全压差范围下的性能测试来“模拟”滤芯在实际较脏工况下,不同累积粉尘量的过滤性能评价,只是对清洁滤芯的效率进行评价与现场的实际工况不是很相符。

考虑对天然气滤芯加入容尘效率测试,来“模拟”天然气滤芯在现场使用工况下,不同寿命阶段的效率情况。容尘效率测试采用 A2标准粉尘作为人工粉尘,模拟工况条件下的污染物,一般天然气滤芯的更换压差不大于 120 kPa,即滤芯终阻力为120 kPa,则第一次发尘应在滤芯压差达到终阻力的25%时,即30 kPa停止发尘,然后测量一次计数效率,之后在达到50%、75%、100%终阻力,即60、90、120 kPa时停止发尘,测量相应计数效率。气液分离性能试验时,采用DEHS液态气溶胶作为效率测试用气溶胶。而气固分离性能试验时,与 SY/T 6883不同,考虑采用KCL颗粒作为气固分离效率用粉尘,因为气溶胶发生器发生的固体KCL颗粒粒径在0.3 ~10μm之间,而标准A2粉尘的颗粒分布在1~120μm,而气固分级效率主要是粒径大于或等于1、3、5μm的粒子计数浓度,标准A2粉尘的粒径分布太宽泛,而且在5μm以下的颗粒最大仅占总体积的36%,不如KCL颗粒对于分级粒径的针对性更好。将不同容尘阶段效率的进行平均,作为进行滤芯效率分级的依据。容尘效率测试的加入,使得对于天然气滤芯性能的评价变得更加的全面和完整。

3 天然气滤芯性能试验方法的改进

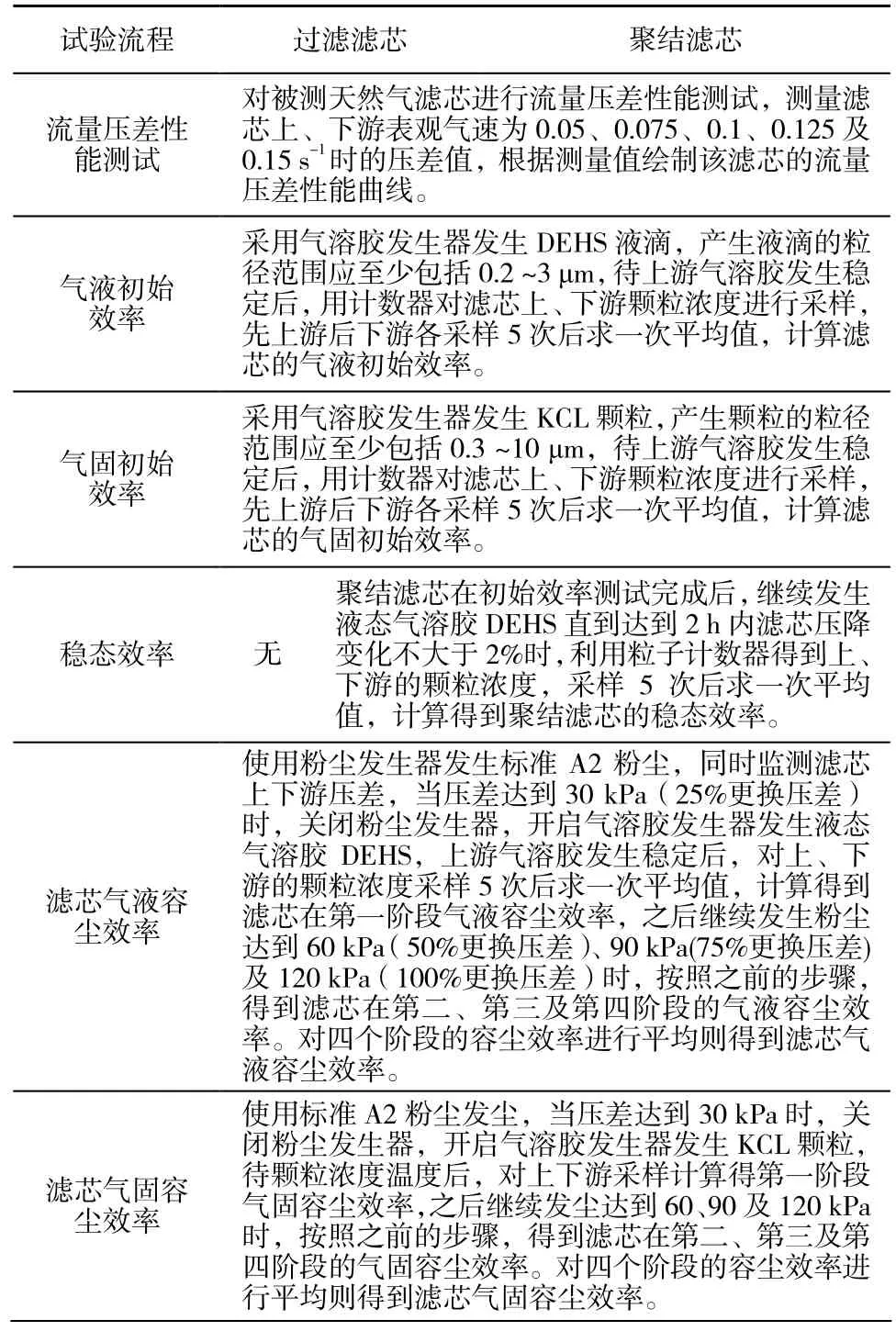

基于以上讨论,本文拟对天然气滤芯性能测试方法提出新的测试方法,下面对于该测试流程进行详细介绍,具体实验流程见表2所示。

Discussion on Test Method for Performance of Natural Gas Filter

ZHANG Yu-wei,LI Fang-jun

(Beijing University of Chemical Technology, Beijing 100029, China)

The rapid increase in demand for natural gas provides a great development space for the construction and development of the natural gas pipeline. But the natural gas pipeline pollutant impurities will have adverse effect on the safe operation of natural gas pipeline and instrumentation equipment. Natural gas filter is the main component of purifying natural gas pollutant, its performance directly affects the stability of the pipeline and equipment operation. In this paper, the existing natural gas filter performance test method was studied. Through analyzing the actual working conditions and operating conditions of the filter, it's put forward that dust-holding efficiency test should be added to the natural gas filter performance tests, and the new natural gas filter testing method and procedure were determined. This method can reflect the filtration efficiency of natural gas filter in the actual working conditions, and it has certain guiding significance for the research of the natural gas filter and the development of the new natural gas filter.

natural gas filter; natural gas purification; filter performance test method; dust holding efficiency

表2 天然气滤芯性能测试流程Table 2 Natural gas filter performance testing process

TE93

A

1671-0460(2016)12-2856-04

2016-05-18

张昱威(1990-),男,硕士,2016年毕业于北京化工大学,研究方向:天然气过滤。E-mail:309637701@qq.com。