Q235低碳钢的点腐蚀声发射检测实验研究

2016-02-14刘金娥段权杨

刘金娥段 权杨 旭

(1.西安特种设备检验检测院 西安 710065)(2.西安交通大学 西安 710049)

Q235低碳钢的点腐蚀声发射检测实验研究

刘金娥1段 权2杨 旭1

(1.西安特种设备检验检测院 西安 710065)(2.西安交通大学 西安 710049)

本文搭建了基于美国物理声学公司生产的微型SAMOS声发射监测系统的实验平台,对压力容器常用金属材料Q235低碳钢点腐蚀过程中产生的声发射信号进行了实验测量。通过研究,对金属材料点腐蚀过程的声发射检测及信号处理方法有了较为全面的认识,为声发射技术在腐蚀监测方面的进一步研究及应用提供了有价值的参考。

低碳钢 点腐蚀 声发射

金属腐蚀是指金属在环境或介质的作用下所引起的破坏或变质。对于在用的压力容器或压力管道来说,腐蚀是造成设备损坏、构件失效的重要原因。对于低碳钢来说,点蚀所造成的损失是很大的[1]。由于点蚀是一种高度集中的局部腐蚀形态,当低碳钢表面出现点蚀时,蚀坑会随着时间的推移不断向纵深方向发展,若一直发展下去,就会导致钢材料的穿孔甚至整个结构都会被破坏。因此,如果能够在腐蚀初期进行预报,采取有效的措施,避免事故发生,这将对企业挽回经济损失起到重大作用,同时也会降低事故对社会、环境的影响。

1 实验原理及内容

在低碳钢浸入含有Cl-的腐蚀溶液中时,由于腐蚀过程产生的水化物、氢气泡以及氢气的吸附和脱吸均会产生声发射信号[2,3]。低碳钢点蚀过程中气泡破裂时,会有一个大于2.2×10-6N的阶跃脉冲力作用于金属平板上[2],此时,板表面会产生相当复杂的运动。由于脉冲力的作用,点对面的垂直方向上会产生质点位移,这个过程就会产生能够被声发射仪器检测到的声源信号。在腐蚀进行到一定程度的时候,低碳钢表面已产生的微孔洞的结合,孔洞进一步扩大时晶格尺寸范围内的微裂纹跳跃也会产生几十毫伏的声发射信号[2]。当腐蚀溶液将钢表面的氧化膜完全腐蚀而脱落的时候也会产生几十毫伏的脉冲信号[2]。

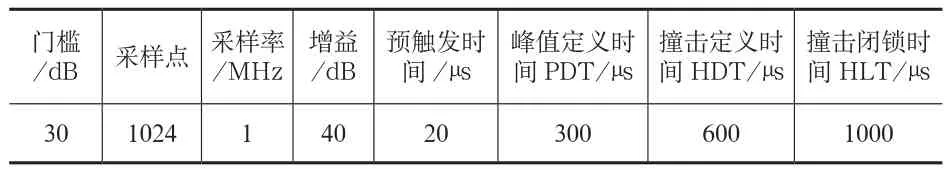

本实验采用美国物理声学公司(Physical Acoustics Corporation,简称PAC)生产的24通道微型声发射监测系统。实验中有关数据采集的参数设置见表1。

表1 实验参数设置

本实验将Q235低碳钢试件放入10%的FeCl3·6H2O溶液中进行腐蚀,实验持续时间55h。

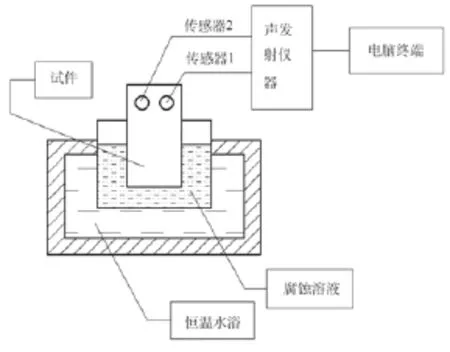

2 实验装置

本实验所需要的仪器包括声发射检测仪、恒温水浴锅、2L的烧杯、铁架台、温度计各一个(台)。实验装置如图1所示。试件悬挂在铁架台上,浸入存放有腐蚀溶液的烧杯中。由于恒温水浴的温度和烧杯内腐蚀溶液的温度有一定的偏差,所以需要将温度计浸入腐蚀溶液中,以便调整实验温度。

图1 点腐蚀实验装置图

本实验的传感器布置方式如图2所示。传感器与试件之间用医用凡士林耦合。

图2 点腐蚀实验传感器布置图

3 实验步骤

3.1 试件制备

采用Q235碳素钢作为低碳钢的代表,其化学成分见表2。试件尺寸为100×70×4mm的薄板,共4片。

表2 Q235钢化学成分

根据金属腐蚀研究方法[4],试件表面的光洁度和均一性是会影响腐蚀结果的重要因素。因此,制备试件时,要通过机械切削的方法去除金属表面带有氧化皮、缺陷和污垢的一层薄金属层。之后还需要进行表面抛光处理,以保证试件表面的光滑度。

实验前,为了避免非实验部分的试件被腐蚀影响实验结果,需要对试件进行密封处理(见图2)。密封所用材料为环氧树脂,该材料可以有效阻止腐蚀溶液侵入金属母材,以达到绝缘和密封的要求。对实验部分的钢材,需要用丙酮进行表面清洗,除去试件加工时残留于表面的油污。清洗时,要用镊子夹取干净的脱脂棉轻轻擦拭,以免在试件表面形成划痕而影响实验结果。之后还需要用蒸馏水冲洗试件表面,再进行烘干处理。

3.2 传感器标定及背景噪声测量

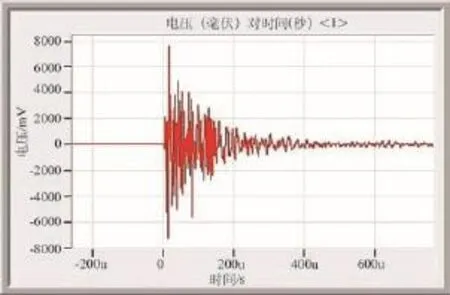

首先,进行传感器的标定。根据国标GB/T 18182—2012规定的方法进行标定,得出的结果是各传感器接收信号的最小幅值为97dB,最大幅值为99dB,平均误差不超过3dB,满足要求。图3为断铅信号的波形图,可以看出,断铅信号呈现出明显的突发型特征。

图3 断铅信号的波形图

另外,还利用AEwin自带的自动传感器测试(AST)功能进行了系统灵敏度的校验[5],结果显示两个传感器均耦合良好,测试结果见表3。

表3 AST测试结果

其次,进行背景噪声的测量。由于实验过程中尽量保持了系统安静无噪音,所以在进行了90min的环境及系统噪声测量中,仅采集到了很少的撞击数,且噪声信号的能量计数很小。

3.3 实验过程

●3.3.1 实验现象

试件放入腐蚀溶液中数秒后,观察到有气泡附着在金属表面。最先附着的位置是试件的底部界面,然后是侧面,最后是金属的两侧表面。且位于底部的气泡最大,一个一个紧挨着,侧面的气泡则较小但也均匀排列,两侧表面的气泡是最小的,且服从从下往上逐渐减少的规律。腐蚀过程不同时期的能量计数-时间图见图4。从图中可以看出,初始的一个半小时内,信号能量是最大的,从整段时间的数据回放来看,2小时之后的能量就开始减少。说明初始的一个半小时内试件表面的氧化膜已基本被完全腐蚀,产生大量的幅值较大的声发射信号(见图4(a))。当氧化膜完全脱落后,Q235低碳钢进入了一个全面腐蚀期,能量基本保持稳定。这个过程中,腐蚀产物不断积聚在试件表面,阻碍了腐蚀的快速发展,因此产了幅值较小的撞击信号(见图4(b))。当实验进行到第30小时时,撞击数明显增多,幅值也有所增大,这个过程主要是试件表面腐蚀产物的部分脱落造成的。到了腐蚀末期,撞击数又明显减少,但幅值几乎无变化,这是因为这个过程的声发射信号也主要是由于腐蚀产物的脱落造成的,但由于腐蚀产物附着力的原因,只有比较少的腐蚀产物脱落,已没有实验第30小时时那么多,所以撞击数有明显减少。

图4 实验不同时期的能量计数-时间图

●3.3.2 实验结果

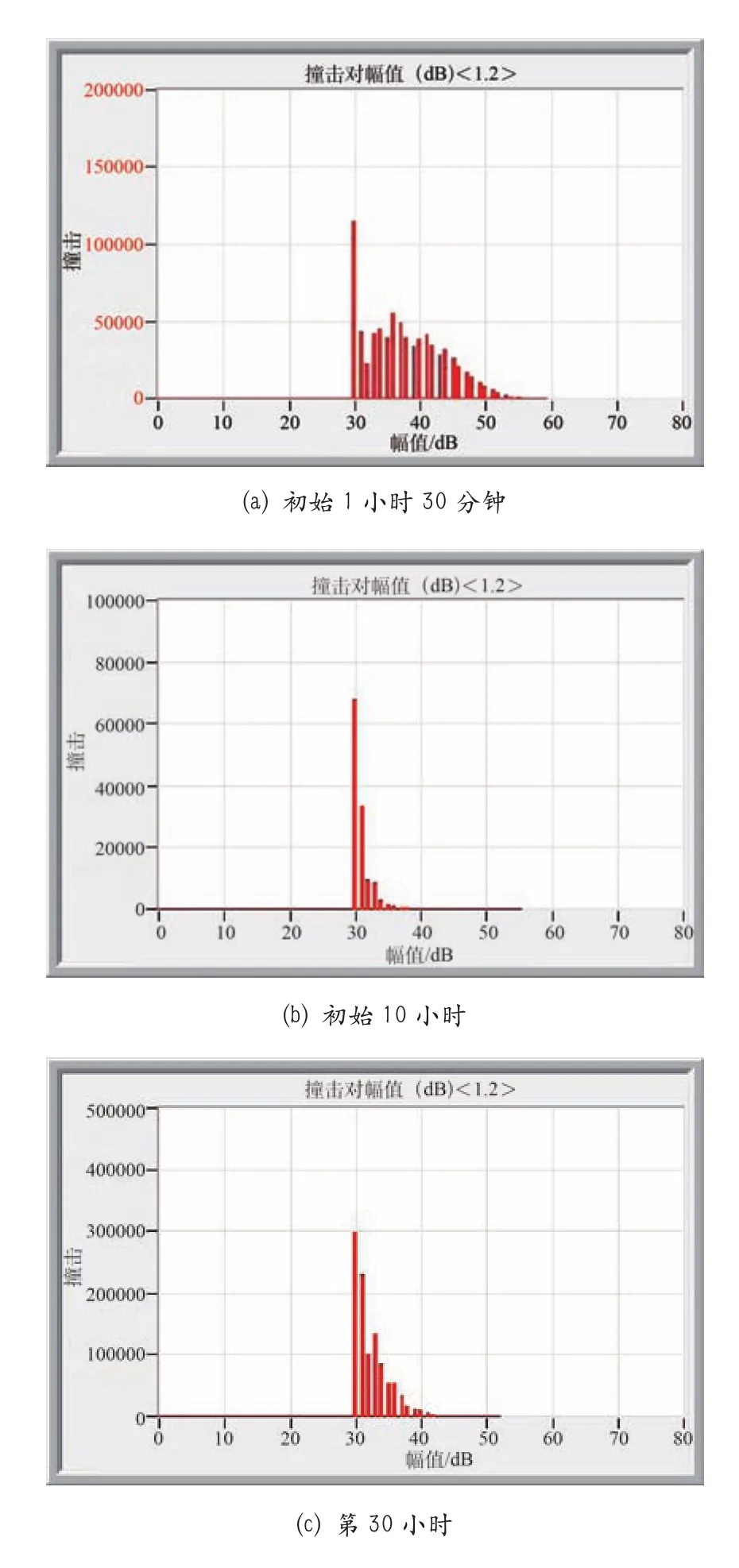

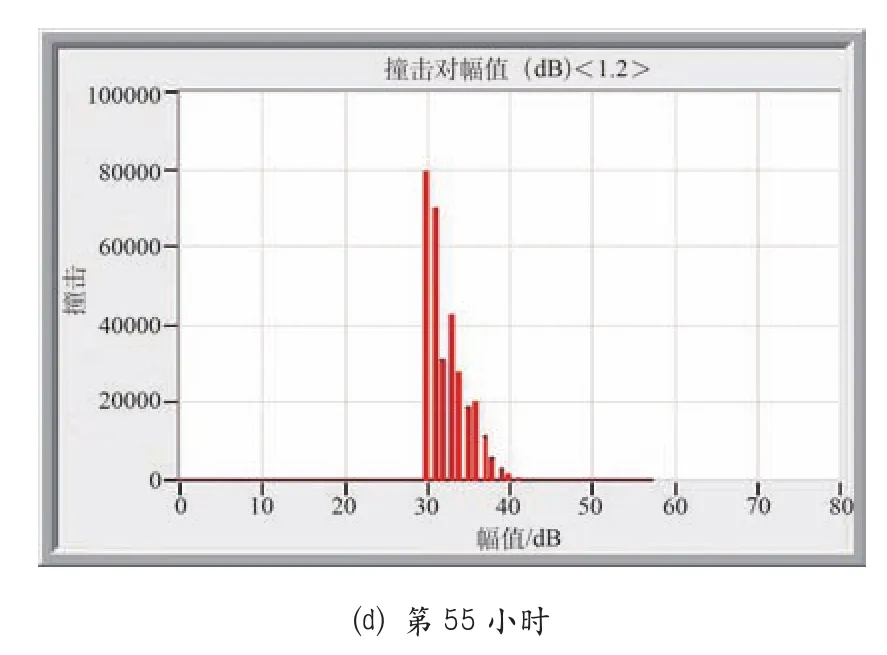

实验结束后对试件表面的腐蚀产物进行清理,待试件干燥后观察其表面形态。发现Q235低碳钢在经过10%的FeCl3·6H2O溶液腐蚀后,表面产生了许多小凹坑,有深有浅,浅凹坑居多。另外,从图5中可以看出,腐蚀初期的信号幅值主要集中在30~50dB之间,少量信号幅值较大,但没有超过60dB。之后的时间段信号幅值主要集中在30~40dB之间,少有大幅值的信号出现。由此可见,腐蚀初期的信号幅值及撞击计数相比后期要大。Q235低碳钢腐蚀初期的点蚀信号比较强烈,随着实验的进行,点蚀进一步扩展,直至整个腐蚀面出现了致密的点腐蚀形态,如图6所示。

图5 实验不同时期的撞击-幅值图

图6 Q235低碳钢腐蚀结果图

从图6中可以看出,Q235低碳钢一开始只有部分实验部位出现了点蚀,而随着实验的进行,到实验结束时,整个试件表面已经出现了密集的点蚀坑。

4 信号处理及结果分析

由于实验时间长,在进行信号降噪处理时,需要考虑选取的小波基要满足能同时处理大量的声发射信号,且其时频分析性能,降噪能力均要达到最优状态。因此结合各小波基的特点,决定选取Daubechies系列(简称DbN系列)小波作为Q235低碳钢声发射信号处理的小波基。根据计算,最大分解尺度值均选5。

根据Q235低碳钢实验参数特征,分别选取实验进行第2小时,第10小时,第30小时,第55小时的典型波形信号进行小波分解,提取小波系数并进行降噪处理。

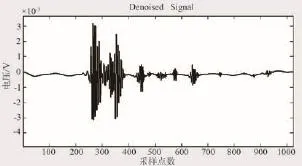

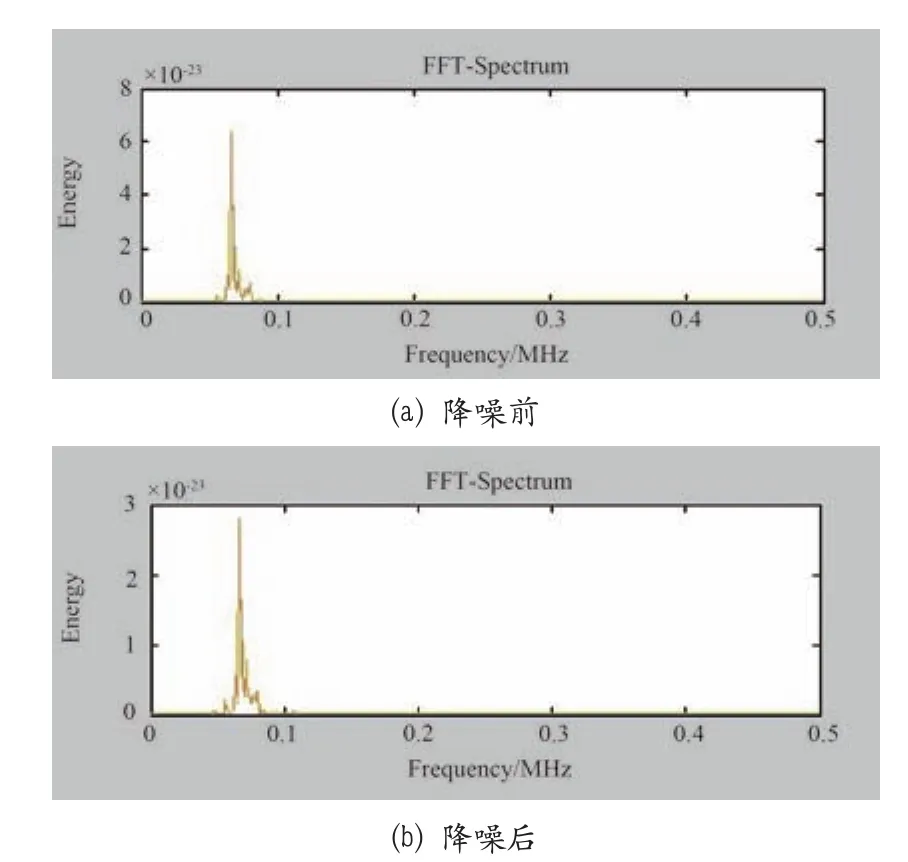

1)将实验进行第2小时时的典型波形信号在5个尺度下进行小波分解,采用软阈值处理的方法对小波分解后的系数进行重构,得出的降噪前后频谱图及重构后的信号如图7、图8所示。

图7 频谱图

图8 降噪后的信号波形图

从消噪后的腐蚀声发射信号可以看出,腐蚀初期的信号主要是突发型信号,根据频谱图可以看出其主要频率集中在100~150kHz内。

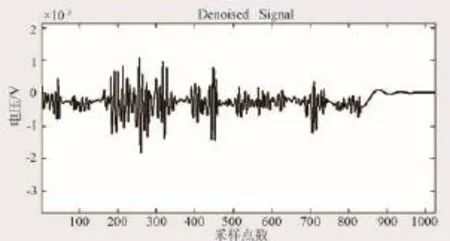

2)将实验进行第10小时的典型波形信号在5个尺度下进行小波分解并重构,得出的降噪前后频谱图及重构后的信号如图9、图10所示。

图9 频谱图

图10 降噪后的信号波形图

从上面列举的图形中可以看出,小波降噪滤掉了大部分的噪声信号。这个时间段的声发射信号类型仍以突发型为主,得出的信号主要频率范围在140kHz~200kHz之间。

3)将实验进行第30小时的典型波形信号在5个尺度下进行小波分解并重构,得出的降噪前后频谱图及重构后的信号如图11、图12所示。

此段时间的信号呈现出连续型的特点,主要频率集中在60kHz~130kHz之间。

图11 频谱图

图12 降噪后的信号波形图

4)将实验进行第55小时的典型波形信号在5个尺度下进行小波分解并重构,得出的降噪前后频谱图及重构后的信号如图13、图14所示。

图13 频谱图

图14 降噪后的信号波形图

实验末期,信号类型呈现混合型特征,信号频率明显下降,主要频率集中在50kHz~80kHz之间。

5 结论

从整个实验信号的分析过程来看,不同腐蚀期的声发射信号略有不同。初始腐蚀期主要以突发型信号为主,全面腐蚀期主要以连续型信号为主,而实验后期的稳定腐蚀状态下的信号类型则主要以混合型为主。总结整个实验过程的声发射信号频率特征,可以看出Q235低碳钢在10%的FeCl3·6H2O溶液中的点蚀信号频率主要集中在50kHz~200kHz之间。

对于Q235低碳钢:

1)腐蚀过程包括三个阶段:最初的10个小时腐蚀属于一个快速的增长期,10到30小时之间腐蚀增长比较缓慢,后面的25个小时内腐蚀逐渐趋于稳定。

2)腐蚀过程中的信号幅值在30~50dB之间均有分布,但主要还是集中在30~40dB之间。

3)腐蚀声发射信号的频率在不同腐蚀阶段呈现出不同的区域特征,但主要频率均集中在50kHz~200kHz之间。

[1] 朱远志, 沈燕. 低碳钢输油管穿孔原因分析[J].机械工程材料, 2007, 31(10): 70-72.

[2] 李宝玉. 金属点蚀声发射监测与信号处理研究[D].大庆: 大庆石油学院, 2005.

[3] Lee CK, Scholey JJ, Worthington SE, et al. Acoustic emission from pitting corrison in stressed stainless steel plate[J]. Corrosion Engineering, 2008, 43(1): 54-63.

[4] 吴荫顺. 金属腐蚀研究方法[M]. 北京: 冶金工业出版社, 1993: 10-13.

[5] Physical Acoustic Corporation. SAMOS AE System User's Manual[G/CD]. American, 2005.

Experimental Research on the Pitting Corrosion Processes of Q235 Low-carbon Steel Using Acoustic Emission Technical

Liu Jine1Duan Quan2Yang Xu1

(1. Xi'an Special Equipment Inspection Institute Xi'an 710065) (2.Xi’an Jiao Tong University Xi'an 710049)

In this thesis, the experimental platform is built based on the Micro-SAMOS acoustic emission testing system produced by PAC. The acoustic emission signals of the commonly used pressure vessel's materials (Q235 Low-carbon steel) have been tested during the pitting corrosion experiment. Comprehensive understanding of the acoustic emission and data analyzing method is obtained, and it provides a valuable reference on the research and application of the acoustic emission technique.

Low-carbon steel Pitting corrosion Acoustic emission

X933.4

B

1673-257X(2016)12-0021-06

10.3969/j.issn.1673-257X.2016.12.005

刘金娥(1984~),女,硕士,工程师,从事特种设备检验检测及科研工作。

2016-04-08)