基于数字图像相关方法的焊接接头局部力学性能研究进展

2016-02-14寿比南孙永辉

宋 明 徐 彤 寿比南 孙 超 孙永辉

(中国特种设备检测研究院 北京 100029)

基于数字图像相关方法的焊接接头局部力学性能研究进展

宋 明 徐 彤 寿比南 孙 超 孙永辉

(中国特种设备检测研究院 北京 100029)

锅炉、压力容器、管道等承压设备的制造均涉及到大量的焊接工艺。随着诸如应变强化等新型制造工艺以及设备向超高温服役环境的发展趋势变化,许多焊接结构设计及评价也逐渐从强度控制方法转向变形控制方法。因此,针对焊接接头局部力学性能,尤其是焊缝及热影响区不同区域力学性能的表征方法的研究显得日趋重要。本论文总结了现有的及近年来发展出来的热模拟、压痕、微试样和非接触测量等局部力学性能分析方法,并重点介绍了基于数字图像的非接触全场应变测量方法在局部力学性能测量上的应用研究现状,以及未来的发展方向。

焊接接头 局部力学性能 数字图像相关 非接触测量

锅炉及压力容器是石油、化工、电站、核能和军工等重要工业部门的生产设备,其安全性及可靠性至关重要。由于涉及大量的焊接结构,而且运行条件苛刻,制造工艺复杂,这些设备的可靠性与所选用钢材及其焊接接头的性能有着密切的关系。总的来说,为了保证锅炉压力容器有足够的承压稳定性,钢材及焊接接头必须要满足足够的强度和充分的韧、塑性储备。传统的焊接结构设计及分析方法多是针对基于强度控制的结构,而随着锅炉压力容器向超高温应用领域的发展以及采用应变强化等新型工艺,以变形控制的焊接结构逐渐增多。常规的拉伸方法根本无法获得焊接接头这种性能不均匀结构的局部变形参数,因此,国内外许多研究者都将工作重点集中在了针对焊接接头局部力学性能、本构关系及相关测试方法的研究上。目前发展起来的焊接接头局部力学性能评价方法有很多,概括起来主要可分为四种:热处理组织模拟的宏观试样测试、球压痕法或显微硬度法测试、微试样测试和非接触全场应变测量。本文将对当前常用的方法作简要总结,并重点介绍基于数字图像相关方法的焊接接头局部力学性能测试的研究进展及成果现状。

1 焊接接头局部力学性能评价方法

1.1 热处理组织模拟的宏观试样

热模拟方法是通过模拟焊接过程中不同区域经历的热历史来获取具有与各局部区域相同组织特征的块才试样,通过对该块才试样的性能测试来达到焊接接头局部力学性能表征的目的。其优点在于可以实现全尺寸试样拉伸加载以及从屈服到断裂的整体性能评估[1-4]。但缺点是焊接过程中焊接接头经历的高度瞬态变化的热历史很难准确的确定,而即便确定下来了有的也很难通过热处理方法再现模拟。由此可能直接导致热模拟测试的结果不准确。而且,逐个区域的热模拟过程还相应的提高了试验成本[5-6]。

1.2 压痕法或显微硬度法

球压痕法或显微硬度法是目前应用最广泛的一种局部性能表征技术[6-8]。该方法是一种半无损的测试方法。该技术空间分辨率高而且操作简便。缺点是对于试样来说其加载变形的复杂过程导致了其力学模型的建立的复杂性。尤其是对一些重要的本构数据,如屈服强度,需要对高应变水平(>4%)条件下获得的流变应力数据结合先验性的经验进行曲线拟合[8]。但是到目前为止,用于确定塑性行为的重要本构关系模型还没有明确建立起来[6]。

1.3 微试样

微试样测试是目前研究焊接接头局部力学性能很流行的一类研究方法。其测试试样种类繁多,总的来说都是通过从焊接接头中切取局部材料制成微型试样来研究局部力学性能,目前已发展的微试样测试方法有:微拉伸[9-10]、微弯曲、微穿刺剪切、微剪切[11-14]、小冲杆[15-17,33-34]、液压鼓胀等。微试样测试的优势在于可以得到每个微区从屈服到断裂的全部数据[1,4,7,10,15,18-23],材料性能获取方式很直接。中国特种设备检测研究院近年来在微试样测试技术领域获得了较大的突破,在小冲杆方面,特检院首次提出了采用环形预制裂纹评价脆性材料断裂韧性的方法[33],并对小冲杆测试方法标准化问题进行了深入的探讨与研究[34],在此基础之上特检院牵头完成了“在役承压设备金属材料小冲杆试验方法”的两个国家标准GB/T 29459.1—2012和GB/T 29459.1—2012的制定[35,36];在液压鼓胀方面,特检院世界上首次提出微试样的液压鼓胀测试方法[37]。该方法使用10×10mm2,厚度0.5mm左右的微型试样,以液压加载代替小冲杆加载,避免了冲杆外形及摩擦引入的测量误差,实验曲线稳定性明显优于小冲杆试验。基于“固支圆平板受均布外压”的基本力学模型,该方法直接给出了圆片形试样在受液压鼓胀变形过程中的变形解析解,从根本上解决了小冲杆实验以经验关联方法获取材料性能数据分散的弊端。总体上,微试样测试技术的试样制备和测试过程比较复杂[6],对于有些试样(如微拉伸试样),需要有足够尺寸的焊接接头用于切取试样[24]。由于微试样测试时一般假设每个试样的材料性能都是均匀的,因此当焊接接头性能梯度变化较大时,即便是一个微试样内部也很难保证力学性能的均匀性,其测量结果很可能变得不准确[5,6]。此外,微试样测量很难将测量数据绘制成场分布结果。并且由于微试样从母材切取下来后已失去了临近区域的束缚和残余应力的作用,因此焊接接头的整体强度性能有时不能通过每一部分的测试结果来准确评估[25]。

1.4 非接触变形测量

随着非接触光测力学的发展,一些较成熟的光测方法也逐渐的被应用于焊接接头局部力学性表征研究领域(如光弹、云纹[26,27]、全息技术、散斑干涉、剪切照相等)。其优势在于可以直接测量宏观焊接接头的表面应变场分布,再根据应变场来一次性获取焊接接头各个局部的力学性能及本构关系等。由于该方法在很大程度上弥补了前述三类方法的不足,对前述方法是一种很好的补充甚至替代,因此目前针对这种非基础测量方法的应用研究逐渐增多。随着对该方法研究的深入,该类方法的很多问题也一点点的暴露出来。例如,全息照相和多数剪切干涉装置往往受限于相对小的变形测量范围;再如透射光弹在考察仅在弹性场方面有很大优势;云纹干涉法需要通过光栅或几何栅以及较大的表面平面来进行全场二维变形测量[28]等。

近年来,一种新颖的非接触测量方法,即数字图像相关技术(DIC),在焊接接头表面应变测量方面得到了较好应用。它是基于数字图像的一种利用计算机进行变形分析的方法。其优势在于测量过程简便,对试样无特殊要求,适应于大应变的全场测量。在焊接接头局部力学行为表征方面,许多研究报道都体现了该方法明显的测量优势[5-6,20,24-25,28-31],但也有学者从计算机处理层面提出了该方法的一些局限性[28],如在正常的实验室条件下分析过程中用于提高测量精度的插补运算会引入微小的可测应变误差(100με);试样的离面位移会影响到基于图像的二维应变测量精度;局部形状方程也会影响测量的精度。即便如此很多学者对其在焊接接头整体及局部性能表征与本构关系研究方面的应用潜力仍然寄予了厚望。

2 数字图像相关方法在焊接接头应变测量方面的应用现状

目前,数字图像相关技术应用于焊接接头的研究主要可分为三类:1)焊接接头单轴拉伸测量用于研究本构行为;2)焊接接头裂纹应变场分析用以研究断裂行为;3)焊接热变形场分析用以研究接头的残余应力演变等。本文重点介绍单轴拉伸测量及本构行为研究的部分内容。该方法是基于常规焊接试样的测试,通过表面二维应变场的测量来获取焊接接头各部分的局部变形,进而建立各个微区的本构模型获取本构关系。

将数字图像相关技术(DIC)应用于焊接接头本构关系研究的工作始于1999年,Reynolds和Duvall[5]将加工硬化的5454铝合金板材采用摩擦焊的方式拼接起来,加工成板状拉伸试样,焊缝垂直于拉伸轴。同时将回火和加工硬化的5454铝合金板材也加工成拉伸样进行对比实验。采用等应力(iso-stress)近似,获得了基材、焊缝、回复HAZ、再结晶HAZ等区域的加工硬化系数、Rp0.2和抗拉强度等参数。在趋势上验证了数字图像相关方法测量的合理性。报道认为,可将焊接接头视作复合材料,当各部分的材料属性变化梯度不是很大的时候可以用DIC测量单轴拉伸的表面变形的方法研究本构关系。

同样的,法国学者C.Genevois[30]等人采用DIC方法对5251 O、AA2024 T351和AA2024 T6铝合金摩擦焊接接头横向拉伸应变进行了测试,用于研究位错、晶粒尺寸以及沉淀析出对力学性能的影响。报道中还采用局部微试样横向拉伸的方法获得了焊缝(nugget)、热机械影响区(TMAZ)、热影响区(HAZ)和基材(BM)的应力应变曲线,与DIC方法获得的数据进行对比获得了较好的一致性。同时,研究将微试样拉伸和DIC的结果作为基础参数输入有限元模型,成功的预测了焊接接头的拉伸应变场分布以及焊接接头宏观载荷位移曲线。

在很多研究中,局部的应力值都是采用iso-stress假设获得的,即认为焊接接头沿拉伸轴不同区域为一系列不同性能材料的排列,而且任意局部区域的截面均为各向同性,在每一个区域局部应力与宏观应力都是相等的,并且三轴应力对力学行为没有影响[30]。而实际上这一假设的应用是有条件的。美国South Carolina大学的William D. Lockwood[20]等人在对AA2024 T351铝合金焊接接头拉伸测试过程中发现将DIC测试数据输入有限元模型预测出的焊接接头宏观拉伸应力应变曲线与实验测量的结果有较大出入。其分析认为这与iso-stress加载假设的局限性有关。而从与C.Genevois[30]的实验结果对比中也可以发现,C.Genevois选用的是6mm的板材焊接,而William D. Lockwood[20]用的是9.53mm厚的板材焊接。接头各区域的截面性能不均匀性以及厚板的三轴应力作用会更明显,这或许说明了iso-stress假设不能应用于过厚的板材拉伸试验。

在最近的研究中,C. Leitao[6]等人也提出isostress在显微结构梯度变化很大以及厚度有变化的时候并不适用。就这两个问题,他采用横截面积随拉伸应变的指数变化模型来获得感兴趣区域实时的横截面积变化的方法来求得局部应力。同时通过测量弹性变形时第一、二主应变关系的线性度来监测显微结构不均匀性和几何不连续对局部应力分析是否造成了影响,更准确的说,这种方法可以评估局部三轴应力的存在与否,以及其对局部应力应变曲线的影响。此外,他还针对用DIC测量焊接接头试样拉伸过程中,实验数据采集量受限于强度最低区域的问题,采用拟合适当的加工硬化模型的方法来补全应力应变曲线,这对于强度较高的局部区域是非常有意义的。

严格来讲,焊缝及热影响区在三维方向的组织性能是存在一定分布的。显然最合理的方式应该是基于这种分布进行对应的建模和测量分析。美国SouthCarolina大学的M.A.Sutton等人尝试了类似的研究[28]。他们以NPS30 Grade 690管线用钢为实验载体,采用virtual felds(VFM)方法来评估这种焊接接头混杂区域的材料性能。分析过程为首先采用DIC测量焊接接头的应变场分布。并人为将焊接接头按母材、热影响区、焊缝等区域划分为7个虚拟区域,约定在每一个区域内的材料性能均匀分布。采用VFM方法根据DIC测得的应变分布可以得到相应区域的应力应变曲线。和基于iso-stress假设的结果相比,应力应变曲线在焊缝区应变>0.02时则会有明显的不同,这主要是由于该区域从上到下材料属性不同而造成材料弯曲所致,这也就是采用iso-stress假设不能总是准确评估局部性能的原因之一。

3 数字图像相关方法的高温应变场测量

对于锅炉、压力容器等承压类特种设备,数字图像相关技术用于焊缝应变测量及性能分析的报道并不多见,其原因源于两个方面:一、这些装置中的关键结构大多为高温应用,高温下金属材料表面的形貌变化(如氧化、腐蚀等)会影响相关运算;二、高温下材料及焊接接头的失效形式改变,往往为非强度控制的,增加了分析模型的复杂性,需考虑更多因素,如温度、时间因素等;而该类材料及接头的数据积累有限。

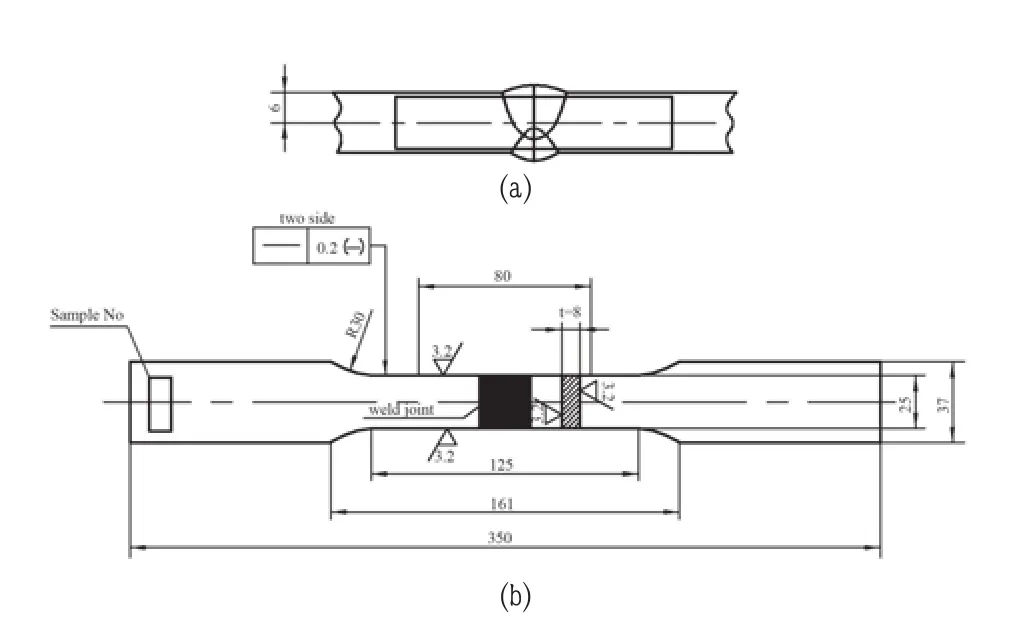

针对这些问题,中国特种设备检测研究院在多年的研究中开发了一种基于数字图像技术的高温变形测试方法[32],该方法利用表面防护涂层技术,实现了700℃以下的高温全场变形测试。试样采用如图1的矩形截面,表面以热喷涂技术制备金属或陶瓷抗氧化涂层。涂层体系的选择可依据所需测试温度而定。

图1 焊接接头拉伸试样

在拉伸载荷作用下实际测量的焊接接头εxx应变场分布如图2(a)所示。将HAZ、FZ和母材区域的变形提取出来,可以得到各区域的应力-应变曲线如图2(b)所示。应变场和曲线可作为焊接接头或焊接结构分析的材料参数、也可用于结构分析结果的验证。借助等应力假设或VFM方法,这些高温数据还可发挥出更大的用途。

图2

此外,中国特种设备检测研究院还开发了材料及焊接接头高温蠕变变形场分析方法,该方法同样采用涂层技术,并克服了高温长时在线监测的问题,目前已完成了不低于1000h的高温蠕变在线实验。

4 结论

综合以上研究报道,可以发现目前采用DIC方法进行焊接接头综合力学性能评价研究可以获取许多其他方法无法获得的变形数据,已成为常规方法的有力补充。目前采用拉伸结合DIC应变测量方式的研究内容主要集中在三方面:应用于焊接接头测量的方法可行性研究;用于局部应力应变本构关系研究;用于局部力学性能与微观组织本构关系研究。而DIC测量过程中,主要有三方面因素会影响到本构模型的准确建立:当“软材料”与“硬材料”临近时,三轴应力作用对较软材料的影响较大;截面材料属性不均匀对局部应力分布的影响;焊接接头拉伸测试所能够采集到的数据量取决于强度最低的区域而导致的高强度区域数据采集不完整。对于局部力学性能本构关系的研究,采用基于iso-stress假设进行应力应变信息提取的方法是目前的主要方法,基于Virtual Field的信息提取方法将是未来研究局部应力场分布及应力应变本构关系的最合理方法。此外,微试样测试作为最直接的局部性能分析技术,也可为DIC局部本构关系研究提供有力的支撑,将微试样技术与DIC技术融合将可能成为未来局部力学性能研究的方向。2016年,中国特种设备检测研究院成功获得了国家重点研发计划项目的资金支持,研究将着重于液压鼓胀局部力学性能测试技术与DIC技术的综合应用,基于两者各自特点的优势互补来进一步研究耐热钢同种或异种材料焊接接头的高温长时变形行为,结合组织演变与承载特征探明焊接接头在高温长时低载荷服役过程中的失效机理,针对局部老化问题提出相关的检测与评价方法,为高温承压类设备提供理论及技术基础。

[1] Hval M, Thaulow C, Lange J H, et al. Numerical modeling of ductile fracture behavior in aluminum weldments[J]. Welding Journal, 1998, 77(5): 208-217.

[2] Bleck W, Reisgen U, Mokrov O, et al. Methodology for Thermomechanical Simulation and Validation of Mechanical Weld-Seam Properties[J]. Advanced Engineering Materials, 2010, 12(3): 147-152.

[3] Zhang Z L, Silvanus J, Li H K, et al. Sensitivity analysis of history dependent material mechanical models for numerical simulation of welding process[J]. Science and Technology of Welding & Joining, 2008, 13(5): 422-429.

[4] Steven M Z A S. Determining the constitutive properties of the heat-affected zone in a resistance spot weld[J]. Modelling and Simulation in Materials Science and Engineering, 1995, 3(3): 391.

[5] Reynolds A P, Duvall F. Digital Image Correlation for Determination of Weld and Base Metal constitutive behavior[J]. welding, 1999(78): 355-360.

[6] Leitão C, Galvão I, Leal R M, et al. Determination of local constitutive properties of aluminium friction stir welds using digital image correlation[J]. Materials & amp;Design, 2012, 33: 69-74.

[7] Foulds J, Moteff J, Sikka V, et al. Deformation behavior of a 16-8-2 GTA weld as influenced by its solidification substructure[J]. Metallurgical and Materials Transactions A, 1983, 14(7): 1357-1366.

[8] STP12719S,In-Situ Measurements of Mechanical Properties Using Novel Automated Ball Indentation System[S].

[9] Molak R M, Paradowski K, Brynk T, et al.Measurement of mechanical properties in a 316L stainless steel welded joint[J]. International Journal of Pressure Vessels and Piping, 2009, 86(1): 43-47.

[10] Tong W, Tao H, Zhang N, et al. Deformation and fracture of miniature tensile bars with resistancespot-weld microstructures[J]. Metallurgical and Materials Transactions A, 2005, 36(10): 2651-2669.

[11] 任国松. 铝合金焊接接头局部力学性能分布特征及T型管接头性能研究[D]: 兰州:兰州理工大学,2007.

[12] 雷斌隆,陈辉,权思勇.焊接接头微型剪切试验与机械性能试验之间的关系[J].电焊机,2006,36(8):40-42.

[13] 李明,雷斌隆,陈辉.用微型剪切试验研究WDL610焊接接头性能[J].电焊机,2007,37(2): 48-49+55.

[14] 朱亮,任国松,龙林,等.双孔微剪切测定铝合金焊接接头的局部本构特性[J].材料工程,2007,35(10):18-22.

[15] Kato T, Komazaki S, Kohno Y, et al. Hightemperature strength analysis of welded joint of RAFs by small punch test[J]. Journal of Nuclear Materials, 2009,386-388(0): 520-524.

[16] 杨凯宇.奥氏体不锈钢应变强化焊接接头的力学行为研究[D].上海:华东理工大学,2012.

[17] 王志成,乔及森,陈剑虹,等.微冲压法评定铝合金焊接接头局部力学性能[J].热加工工艺,2008,37(01):82-86.

[18] Cui Y, Lundin C D. Effect of micro fissures onmechanical properties of 308L austenitic stainless steel weld metals[J]. Journal of Materials Science, 2005,40(5): 1281-1283.

[19] Lockwood W D, Reynolds A P. Simulation of the global response of a friction stir weld using local constitutive behavior[J]. Materials Science and Engineering:A, 2003, 339(1-2): 35-42.

[20] Lockwood W D, Tomaz B, Reynolds A P. Mechanical response of friction stir welded AA2024: experiment and modeling[J]. Materials Science and Engineering: A, 2002,323(1-2): 348-353.

[21] Amancio-Filho S T, Sheikhi S, Dos Santos J F, et al. Preliminary study on the microstructure and mechanical properties of dissimilar friction stir welds in aircraft aluminum alloys 2024-T351 and 6056-T4[J]. Journal of Materials Processing Technology, 2008, 206(1-3): 132-142.

[22] Nielsen K L, Pardoen T, Tvergaard V, et al.Modeling of plastic flow localization and damage development in friction stir welded 6005A aluminum alloy using physics based strain hardening law[J]. International Journal of Solids and Structures, 2010, 47(18-19):2359-2370.

[23] Molak R M, Paradowski K, Brynk T, et al.Measurement of mechanical properties in a 316L stainless steel welded joint[J]. International Journal of Pressure Vessels and Piping, 2009, 86(1): 43-47.

[24] Boyce B, Reu P, Robino C. The constitutive behavior of laser welds in 304L stainless steel determined by digital image correlation[J]. Metallurgical and Materials Transactions A, 2006, 37(8): 2481.

[25] Nakata T, Tanigawa H. Evaluation of local deformation behavior accompanying fatigue damage in F82H welded joint specimens by using digital image correlation[J]. Fusion Engineering and Design, 2012(87):589-893.

[26] 徐文立,刘雪松,方洪渊,等.LF5铝合金焊接接头拉伸应变场的云纹法分析[J].焊接,2004(3):16-19.

[27] 徐文立,代宝昌,刘雪松,等.随焊锤击对高强铝合金焊接接头应变分布的影响[J].焊接学报,2003,24(2):27-30.

[28] Sutton M, Yan J, Avril S, et al. Identification of Heterogeneous Constitutive Parameters in a Welded Specimen: Uniform Stress and Virtual Fields Methods for Material Property Estimation[J]. Experimental Mechanics,2008, 48(4): 451.

[29] Sutton M A, Yang B, Reynolds A P, et al. Banded microstructure in 2024-T351 and 2524-T351 aluminum friction stir welds: Part II. Mechanical characterization[J].Materials Science and Engineering: A, 2004, 364(1-2):66-74.

[30] Genevois C, Deschamps A, Vacher P. Comparative study on local and global mechanical properties of 2024 T351, 2024 T6 and 5251 O friction stir welds[J].Materials Science and Engineering: A, 2006, 415(1-2):162-170.

[31] Genevois C, Deschamps A, Denquin A, et al.Quantitative investigation of precipitation and mechanical behaviour for AA2024 friction stir welds[J]. Acta Materialia, 2005, 53(8): 2447-2458.

[32] Song Ming, Wang Hui, Xu Tong, et al. A noncontact test method on local mechanical properties of weld joint[J]. Materials Science Forum, 2016, 850: 235-241.

[33] 朱锦斌,徐彤,关凯书.环形预制裂纹小冲杆试样评价脆性材料断裂韧性的研究[J].中国科技论文,2016,11(4):413-417.

[34] 徐彤,寿比南,关凯书,等.小冲杆试验方法标准化研究(一)——通用要求[J].2010,27(7):37-46.

[35] GB/T 29459.1—2012 在役承压设备金属材料小冲杆试验方法 第1部分:总则[S].

[36] GB/T 29459.2—2012 在役承压设备金属材料小冲杆试验方法 第2部分:室温下拉伸性能的试验方法[S].

[37] 朱兴来,徐彤,凌祥,等.基于液压鼓胀试验确定微试样的材料性能[J].塑性工程学报,2014,21(3):116-121.

[基金支持:本项目由国家重点研发计划“典型材料和焊接接头的高温损伤机理及早期诊断关键技术研究(2016YFC0801901)”项目资助]

The Development of the Investigation on the Local Mechanical Properties of the Weld Joint by Digital Image Correlation Method

Song Ming Xu Tong Shou Binan Sun Chao Sun Yonghui

(China Special Equipment Inspection and Research Institute Beijing 100029)

Welding is the basic process method for the pressure equipment such as boiler, pressure vessel, pipe et al. With the application of the equipment at ultra-high temperature and the adoption of strain-hardening technology during the manufacture, the allowable stress of the materials cannot be determined simply by the strength parameters any more but the deformation parameters have to be taken into consideration. In order to estimate the deformation feature of the weld joint, the understanding of the local mechanical properties especially the properties distribution of the weld nugget and the heat affected zone becomes important. In this paper, the commonly used methods for investigating the local mechanical properties, including the thermal simulation, indentation, micro specimens test and non-destructive test, are briefy introduced at frst. And then, an image based non-destruction full feld strain test method called digital image correlation and the development of its application on the studies of the local mechanical properties of the weld joint in the world are emphatically presented.

Weld joint Local mechanical properties Digital image correlation Non-destruction test

X924

B

1673-257X(2016)12-0001-06

10.3969/j.issn.1673-257X.2016.12.001

宋明(1983~),男,博士,高级工程师,从事材料性能评价方法研究及失效分析工作。

2016-11-07)