环境因素对纯钛在脱硫湿烟气冷凝液中腐蚀行为的影响

2016-02-13刘春波王海涛王政彬胡红祥牛聪

刘春波,王海涛,王政彬,胡红祥,牛聪

(1.华电郑州机械设计研究院有限公司,郑州 450015;2.中国科学院金属研究所,沈阳 110016)

环境因素对纯钛在脱硫湿烟气冷凝液中腐蚀行为的影响

刘春波1,王海涛1,王政彬2,胡红祥2,牛聪2

(1.华电郑州机械设计研究院有限公司,郑州 450015;2.中国科学院金属研究所,沈阳 110016)

工业纯钛以其优良的耐蚀性能被认为是作为火电厂脱硫湿烟囱防腐内衬的理想材料,采用腐蚀电化学的方法系统研究了环境因素对TA2纯钛在模拟脱硫湿烟气冷凝液中耐蚀性能的影响。研究结果表明,纯钛的耐蚀性能主要取决于冷凝液的pH值和HF含量,当pH值大于3.0或者HF含量足够低时,纯钛表现为自钝化行为,具有较高的耐蚀性,反之其表现为活化-钝化行为,耐蚀性较差。另外,温度和流速均能加速纯钛在模拟冷凝液中的腐蚀速率,其机制都是加速了HF所引起的阳极钝化膜的溶解过程。

纯钛;极化曲线;耐蚀性能;脱硫湿烟气冷凝液;环境因素

0 引言

根据国家环保法规的要求,国内火力发电厂在21世纪初相继安装了烟气脱硫系统,目前应用最为普遍的是湿法脱硫技术[1]。烟气经过湿法脱硫后温度会显著降低,含水量增高,烟气在这种工况下处于冷凝结露状态。与此同时,湿法脱硫技术对烟气中的SO2脱除效率较高,但对强侵蚀性的SO3,HCl,HF等物质的脱除效率并不高,因此脱硫后的烟气中仍含有一定量的侵蚀性介质,这就导致烟气冷凝液中含有一定量的侵蚀性物质,具有高化学腐蚀等级,烟囱内衬材料很容易发生腐蚀而失效[2-4]。根据相关调研结果,目前火电厂脱硫湿烟囱的腐蚀问题非常普遍[3-4],对火电厂发电机组的安全运行造成很大危害,因此,采用合适的烟囱防腐内衬材料非常关键。

纯钛以其优良的耐蚀性能被国际工业烟囱协会推荐作为不设烟气再热器(GGH)情况下烟囱的防腐内衬材料之一[5-6]。目前,国内已经有部分火电厂采用纯钛板或者钛钢复合板作为烟囱的防腐内衬,并且短期运行状况良好。但脱硫湿烟气冷凝液具有高酸性、强侵蚀性的特点,腐蚀问题仍会直接影响纯钛防腐内衬的长期安全服役。然而,目前几乎没有关于环境因素对纯钛在脱硫湿烟气冷凝液中腐蚀行为影响的相关研究,这使得纯钛板的应用缺乏足够的理论支持。本文旨在研究环境因素,如温度、冷凝液成分以及流速等对纯钛耐蚀性能的影响,以便为纯钛的应用选材提供一定的理论指导。

1 试验

试验用纯钛为TA2工业纯钛,厚度为1.5mm。为了表征其微观组织结构,对TA2纯钛样品的表面进行了金相观察。试样首先用3000目砂纸打磨至规定要求,然后用0.02μm氧化硅抛光液和H2O2的混合液(体积比为7∶3)进行抛光。抛光好的样品用丙酮进行超声清洗后,采用Kroll试剂(10m L HF,5mL HNO3,85mL H2O)进行蚀刻,然后使用MEF-4光学显微镜进行微观组织结构观察。

用于腐蚀电化学测试的样品尺寸为10mm×5 mm。样品在经过酒精和水超声清洗后,在其背面(非工作面)焊接铜导线,然后用环氧树脂将非工作面密封,并保证与测试溶液接触的面积为0.5 cm2。将封装好的试样用800目砂纸打磨至规定要求,以保证样品表面状态的一致,然后用酒精和水进行清洗,以备腐蚀电化学测试使用。

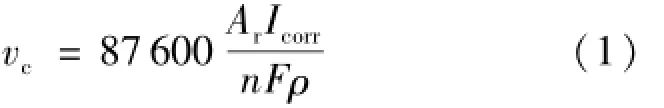

腐蚀电化学测试采用经典的三电极体系,为了避免氟离子与玻璃发生反应,特采用自制的有机玻璃容器盛装测试溶液。三电极体系中,辅助电极为4 cm2的铂电极,工作电极为封装好的TA2纯钛样品,参比电极为饱和甘汞电极(SCE)。为了减小溶液电阻以及液接电阻,参比电极通过带有鲁金毛细管的盐桥与测试溶液相连。所有电化学测试均使用EG&G Princeton Applied Research model 2273电化学工作站。测试时先对开路电位(OCP)连续监测1 h,此时OCP随时间变化很小,表明体系基本达到稳态。随后再进行动电位极化曲线测试以表征TA2纯钛在不同条件下的耐蚀性能。极化曲线测试从相对于开路电位-300mV开始以1mV/s的速率扫描至相对于参比电极2000mV,每组电化学测试均重复至少3次以保证试验结果的可靠性。极化曲线的定量分析采用CView 3.3d软件。由于纯钛没有明显的阳极Tafel区[7],因此,本文只采用阴极Tafel区进行曲线拟合以得到自腐蚀电流密度[8]。根据法拉第定律,金属材料的均匀腐蚀速率可以由自腐蚀电流密度计算得到,其计算公式为[9]

式中:vc为年腐蚀速率,mm/a;Ar为相对原子质量;Icorr为自腐蚀电流密度,A/cm2;n为电化学反应转移的电子数;F为法拉第常数(1F=26.8 A·h);ρ为金属的密度,g/cm3。对于纯钛而言,Ar=47.867,ρ=4.5 g/cm3,n=4。

腐蚀形貌观察所用试样为在选定条件下浸泡24 h后的样品,所用设备为FEI Inspect F扫描电子显微镜(SEM)。本文中所有测试所用溶液的主要化学成分见表1,其中溶液1为模拟脱硫湿烟气冷凝液,其成分是根据国内某电厂现场获取的冷凝液确定的,其pH值大约为0.6。溶液2~8是在溶液1的基础上对个别组分进行调整以研究pH值和微量无机酸对TA2纯钛耐蚀性能的影响。探究温度影响的试验将温度设定为25,50和80℃,其余试验的温度控制在25℃。探究流速影响的试验采用实验室自制的旋转圆盘电极装置,该装置的详细参数可参考文献[10]。除上述特定目的的试验外,其余的测试均在不除氧且静态的条件下进行。

2 结果与讨论

2.1 微观组织结构

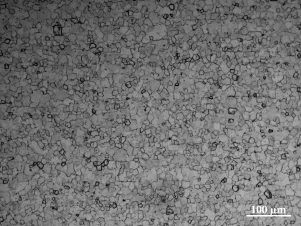

图1所示为TA2纯钛表面微观组织结构的金相照片,从图1中可以看出,TA2纯钛的微观组织主要为等轴的α晶粒,其晶粒尺寸大约为10μm。此外,还有少量β相分布于α晶粒之间,这说明本试验所用的TA2纯钛为退火态,且退火温度超过了α→β的转变温度[11]。

图1 TA2纯钛微观组织结构

2.2 冷凝液成分对TA2纯钛耐蚀性能的影响

在实际生产中,由于煤质、脱硫工艺等的不同,脱硫湿烟气冷凝液的成分会有明显不同,根据现场收集的多组冷凝液的成分分析结果发现,其成分主要为H2SO4,pH值为0.0~3.0,还含有少量的其他无机酸,如HCl,HNO3,HF等,表1中的溶液1即为脱硫湿烟气冷凝液的典型成分。冷凝液的成分不同,其对内衬材料的侵蚀性是不同的,因此,本文重点研究冷凝液成分对TA2纯钛耐蚀性能的影响。图2所示为TA2纯钛在不同pH值条件下的极化曲线,当pH值小于2.0时,纯钛表现出典型的活化-钝化行为,其最大阳极电流密度(Im)随pH值升高而减小;当pH值为3.0时,纯钛的活化峰消失,表现为典型的自钝化行为。由此可知,随着pH值的升高,TA2纯钛的耐蚀性能逐渐提高。为了进一步表征pH值的影响,对极化曲线进行了定量分析,通过Tafel拟合确定了不同条件下的Icorr,并根据式(1)计算得到了对应的腐蚀速率,其结果见表2。从表2中可以明显看出,随着pH值升高,纯钛的腐蚀速率逐渐降低,并且在pH值=3.0处存在明显的突降,这说明在模拟冷凝液中存在一个pH值临界值,当pH值比较高时纯钛耐蚀性较高,当pH值较低时纯钛的耐蚀性较差。

表1 试验所用溶液的化学成分%

图2 TA2纯钛在不同pH值条件下的动电位极化曲线

图3 微量无机酸对TA2纯钛在模拟冷凝液中耐蚀性能的影响

表2 TA2纯钛在不同条件下的自腐蚀电流密度和年腐蚀速率

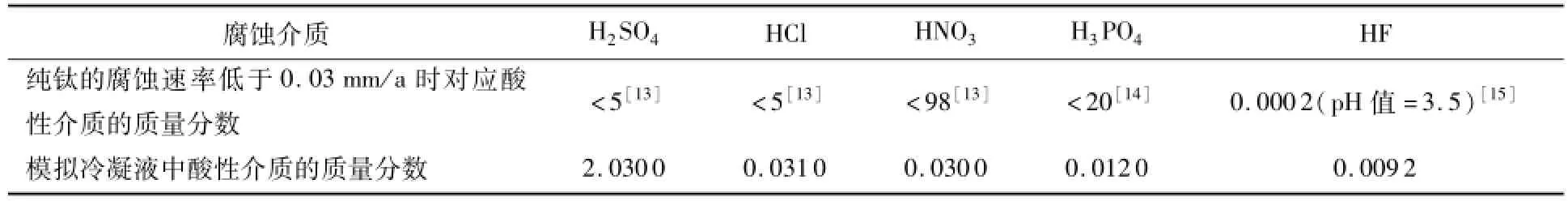

表3 纯钛在室温下以0.03mm/a为标准所能耐受的酸性介质质量分数与模拟冷凝液成分对比%

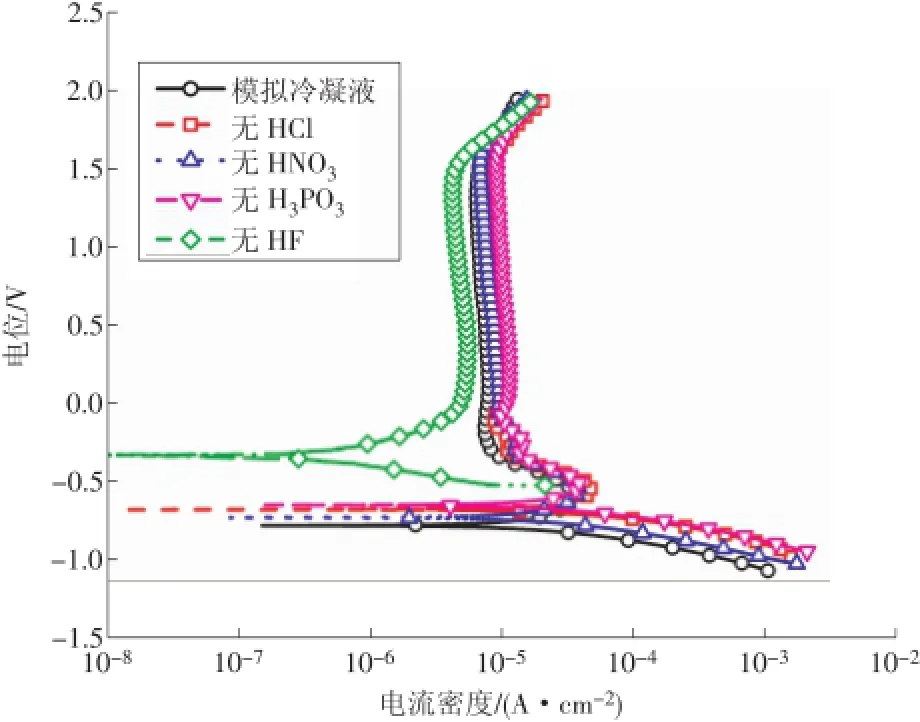

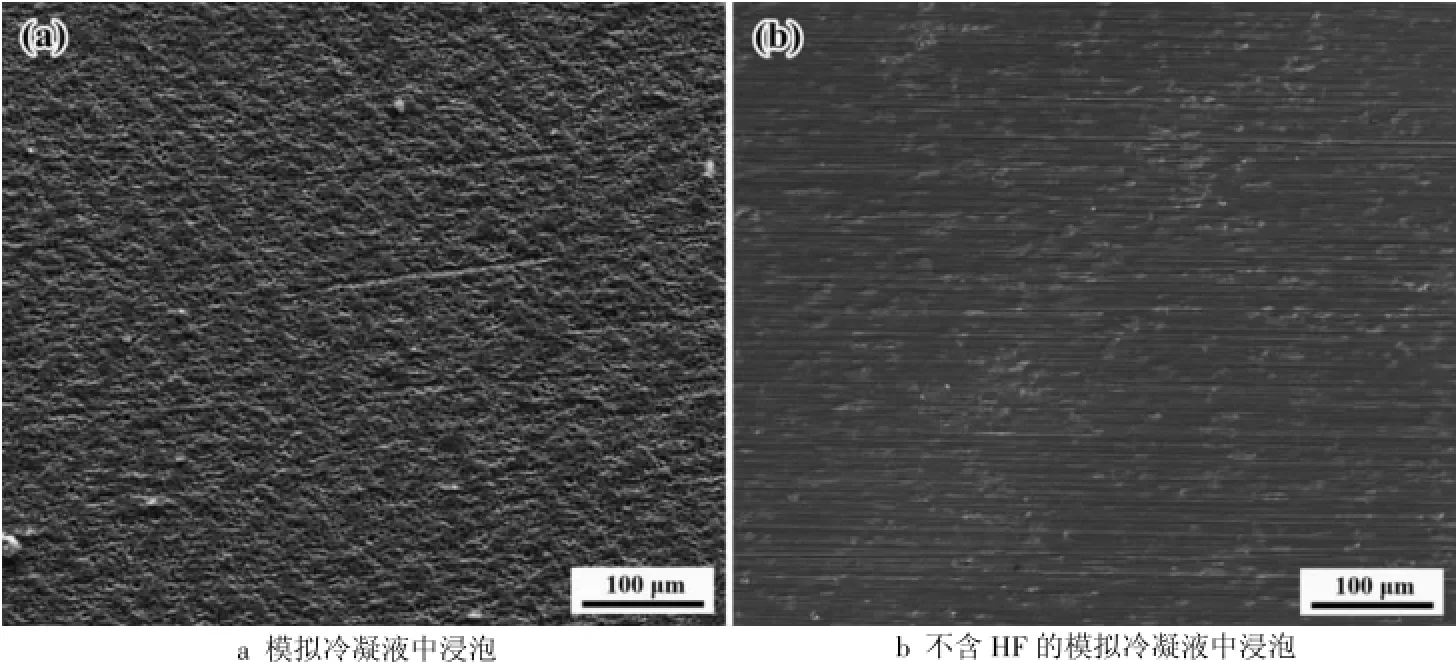

另外,值得注意的是文献中报道的纯钛在pH值>0.6的硫酸溶液中通常表现为自钝化行为,耐蚀性较高[12]。然而本文的试验结果表明,纯钛在pH值<3.0的条件下却表现出活化-钝化行为,和文献中的结果并不一致。探究其原因,有可能是冷凝液中的微量无机酸造成的活化,因此,本文针对微量无机酸对纯钛耐蚀性的影响进行了进一步探讨。图3所示为冷凝液中微量的无机酸对TA2纯钛耐蚀性能的影响。当溶液中不含有HCl,HNO3和H3PO4时,纯钛的耐蚀性和在模拟冷凝液中并没有太大差别,都表现出活化-钝化行为;当溶液中不含有HF时,纯钛表现出自钝化行为,这和其余情况下的活化行为明显不同,这说明HF对纯钛的耐蚀性有显著的恶化作用。因此,TA2纯钛在模拟冷凝液中表现出的活化-钝化行为可以归结为HF的作用。为了验证这一结论的准确性,本文进行了以下两方面的验证。首先对文献中报道的纯钛在不同无机酸中的耐蚀性能进行了总结,见表3。从表3中可以明显看出,模拟冷凝液中除了HF,其余各无机酸的质量分数均低于以0.03mm/a的腐蚀速率为标准所确定的质量分数,表明只有冷凝液中的HF才是造成纯钛腐蚀速率较大的根本原因。其次,本文对纯钛在有、无HF的溶液中浸泡24 h后的腐蚀形貌进行了观察,如图4所示。对比图4a和图4b可以发现,纯钛在含有HF的模拟冷凝液中发生明显的均匀腐蚀,而在不含HF的溶液中则仍保持浸泡前的表面形貌,其砂纸打磨的划痕仍清晰可辨。根据上述分析可以确定纯钛在模拟脱硫湿烟气冷凝液中的活化行为是由HF造成的。同时根据图2以及表2的结果还可以看出,HF所引起的纯钛腐蚀与pH值相关,当pH值较高(例如pH值=3.0)时,纯钛即使在含有HF的溶液中也不会发生明显的腐蚀。由此可以断定,纯钛在脱硫湿烟气冷凝液中的耐蚀性能与HF质量分数和pH值息息相关,这与一些文献中的结论一致[15-17]。

图4 TA2纯钛浸泡24 h后的腐蚀形貌

纯钛的优良耐蚀性主要来自其表面自发形成的保护性氧化膜,而HF则可以通过与该氧化膜发生反应使其溶解,从而破坏氧化膜的保护性,降低纯钛的耐蚀性能,其反应机制为[17]

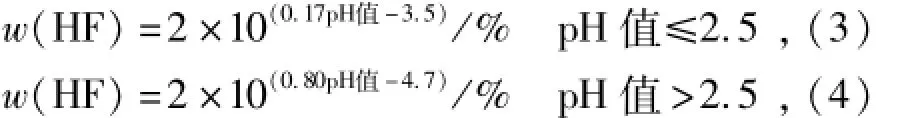

Wang etal.的研究发现,存在一个和pH值直接相关的纯钛腐蚀临界氟离子浓度,只有当氟离子浓度高于该临界值时纯钛才发生明显腐蚀,否则纯钛仍表现出自钝化行为,具有较高的耐蚀性能[17-18]。同时,Wang et al.发现临界氟离子浓度的对数与pH值之间存在线性关系,结合其实测的pH值=1且不除氧条件下的临界氟离子质量分数以及随pH值的变化斜率,可以得到关系式[17-19]

式中:w(HF)表示纯钛腐蚀的临界氟离子的质量分数。根据等式(3)和(4)便可以估计特定pH值下纯钛腐蚀的临界氟离子质量分数或者特定氟离子质量分数下的临界pH值,据此便可以解释纯钛在不同HF质量分数或不同pH值条件下的腐蚀行为。对于本文而言,模拟冷凝液的pH值为0.6,根据式(3)计算得到的w(HF)为0.0008%,而模拟冷凝液中HF的质量分数为0.0092%,比计算得到的临界浓度值高出10倍多,因此,TA2纯钛在模拟冷凝液中表现出活化行为,发生明显腐蚀(如图4a所示)。若固定HF的质量分数不变(0.0092%),那么根据式(4)便可计算出纯钛所能耐受的最低pH值为2.9,这验证了图2中所示的纯钛在pH值≤2.0时表现为活化-钝化行为,而在pH值=3.0时表现为自钝化行为。根据上述分析可以确定,冷凝液中对纯钛耐蚀性能影响最大的是HF的质量分数和pH值,而两者之间存在一定的关系,较高的HF质量分数或较低的pH值都会显著降低TA2纯钛的耐蚀性能。

2.3 温度对TA2纯钛耐蚀性能的影响

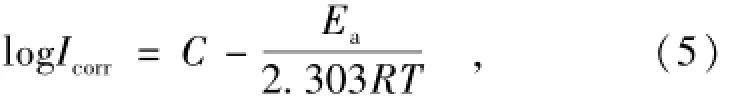

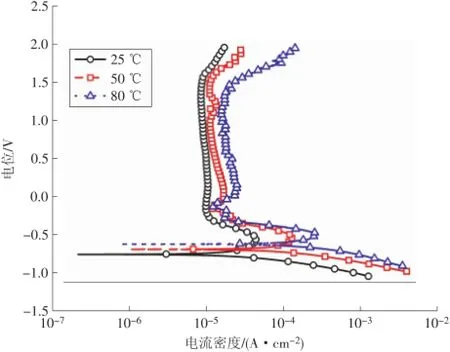

图5所示为温度对TA2纯钛在模拟冷凝液中耐蚀性能的影响,相应的腐蚀电流密度和腐蚀速率见表2,随着温度升高,腐蚀电流密度明显增大,这说明温度可以促进纯钛的腐蚀。腐蚀电流密度与温度之间的关系为[20-21]

式中:C为常数;Ea为腐蚀反应的表观活化能;R为摩尔气体常数;T为温度。由式(5)可以看出,腐蚀电流密度随温度升高而增大,这与试验的结果一致。Fekry et al.[20]认为这一现象与温度对氧化膜的影响有关,较低的温度有利于厚氧化膜的形成,具有较好的耐蚀性能;而随着温度的升高,氧化膜的溶解速率逐渐增加,耐蚀性能变差。就本文而言,温度升高必然会使反应(2)这一化学反应速率加快,促进了保护性氧化膜的溶解,从而使TA2纯钛的耐蚀性降低。

2.4 流速对TA2纯钛耐蚀性能的影响

图6所示为流速对TA2纯钛在模拟冷凝液中耐蚀性能的影响,相应的腐蚀电流密度和腐蚀速率见表2。从图6中可以发现,相比于静态条件(流速为0m/s),TA2纯钛在动态条件下表现为自钝化行为,这主要是动态条件下氧传质过程加快,从而导致阴极曲线与阳极曲线不再交于活化区,而是相交于钝化区,即表现为自钝化行为。

图5 温度对TA2纯钛在模拟冷凝液中耐蚀性能的影响

图6 流速TA2纯钛在模拟冷凝液中耐蚀性能的影响

但从表2中的腐蚀速率来看,纯钛在动态条件下的耐蚀性比静态差,这主要体现在动态条件下阳极反应明显加快,如图6所示。有研究表明,纯钛的自腐蚀电流密度主要受阳极过程控制[22],冷凝液中HF能显著加速阳极溶解过程,尤其在动态条件下,试样表面的阳极腐蚀产物被不断带走,使得阳极溶解过程进一步加速。另外,动态条件下存在一个临界流速,当流速大于该值时钝化膜的保护性将会被破坏[23],因此,动态条件下阳极过程被加速的另一个原因可能与流速超过了临界流速有关。此外,从图6还可以看到,在动态条件下流速的变化对耐蚀性能影响很小,这说明流速的变化对氧传质以及HF的破坏作用影响较小。

3 结论

本文利用腐蚀电化学方法系统研究了环境因素,包括pH值、微量无机酸、温度和流速对TA2纯钛在模拟脱硫湿烟气冷凝液中耐蚀性能的影响。主要得到了以下结论:(1)TA2纯钛在模拟脱硫湿烟气冷凝液中表现为活化-钝化行为,其活化行为是由于冷凝液中含有的HF的化学溶解作用造成的;(2)TA2纯钛在冷凝液中的耐蚀性能取决于溶液的pH值和HF质量分数,当pH值大于3.0或HF质量分数低于0.000 8%时,纯钛具有很高的耐蚀性,否则纯钛的耐蚀性能明显降低;(3)温度能够促进TA2纯钛在模拟冷凝液中的腐蚀,这主要是由于温度能够促进HF所引起的溶解反应;(4)在动态条件下TA2纯钛表现为自钝化行为,但是其耐蚀性能比静态条件下的差,这主要是由于动态条件下阳极溶解过程被加速导致的。

[1]林永明,韦志高.湿法石灰石/石灰-石膏脱硫技术应用综述[J].广西电力工程,2000(4):92-98.

[2]曾庭华.脱硫后烟气的腐蚀性探讨[J].电力设备,2004,5(2):55-57.

[3]蔡洪良,陈飞.火电厂湿法烟气脱硫后烟囱防腐调研总结[J].武汉大学学报(工学版),2012,45(S1):234-238.

[4]刘俊峰,赵凤娟.湿法脱硫烟囱防腐研究综述[J].华东电力,2012,40(1):132-135.

[5]CICIND.Model code for steel chimneys[M].2th.Zurich:CICIND,1999.

[6]BORDZILOWSKI J,DAROWICKI K.Anti-corrosion protection of chimneys and flue gas ducts[J].Anti-corrosion methods and materials,1998,45(6):388-396.

[7]BOCKRIS JO,CONWAY B E,WHITE R E.Modern aspects of electrochemistry[J].Journal of electroanalytical chemistry and interfacial electrochemistry,1984,179(1):307-309.

[8]曹楚南.腐蚀电化学原理[M].3版.北京:化学工业出版社,2008.

[9]宋诗哲.腐蚀电化学研究方法[M].北京:化学工业出版社,1988.

[10]SONG Q N,ZHENG Y G,NID R,et al.Characterization of the corrosion product films formed on the as-cast and friction-stir processed Ni-Al bronze in a 3.5wt%NaCl solution[J].Corrosion,2015,71(5):606-614.

[11]ELMER JW,WONG J,RESSLER T.Spatially resolved X-ray diffraction phasemapping andα→β→αtransformation kinetics in the heat-affected zone of commercially pure titanium arc welds[J].Metallurgical and materials transactions A,1998,29(11):2761-2773.

[12]VAUGHAN J,ALFANTAZIA.Corrosion of titanium and its alloys in sulfuric acid in the presence of chlorides[J].Journal of the electrochemical society,2006,153(1):B6-B16.

[13]彭宏珍.钛及钛合金的耐蚀性能及其在国内外的应用概况[J].氯碱工业,1983(5):29-35.

[14]ROBIN A,ROSA JL,SANDIN H R Z.Corrosion behaviour of Ti-4Al-4V alloy in nitric,phosphoric and sulfuric acid solutions at room temperature[J].Journal of applied electrochem istry,2001,31(4):455-460.

[15]NAKAGAWA M,MATSUYA S,Udoh K.Effects of fluoride and dissolved oxygen concentrations on the corrosion behavior of pure titanium and titanium alloys[J].Dentalmaterials Journal,2002,21(2):83-92.

[16]KONGong D S,FENGeng Y Y.Electrochemical anodic dissolution kinetics of titanium in fluoride-containing perchloric acid solutions at open-circuit potentials[J].Journal of the electrochemical society,2009,156(9):C283-C291.

[17]WANG Z B,HU H X,LIU C B,et al.The effect of fluoride ions on the corrosion behavior of pure titanium in 0.05M sulfuric acid[J].Electrochimica acta,2014,135(22):526-535.

[18]WANG Z B,HU H X,ZHENG Y G.Determination and explanation of the pH-related critical fluoride concentration of pure titanium in acidic solutions using electrochemical methods[J].Electrochimica acta,2015,170:300-310.

[19]WANG Z B,HU H X,ZHENG Y G.Evaluation of the dissolved oxygen-related electrochemical behavior of pure titanium in acidic fluoride-containing solutions[J].Journal of solid State electrochemistry,2016:1-13.

[20]FEKRY A M.The influence of chloride and sulphate ions on the corrosion behavior of Ti and Ti-6Al-4V alloy in oxalic acid[J].Electrochimica acta,2009,54(12):3480-3489.

[21]MOGODA A S,AHMAD Y H,BADAWY W A.Corrosion inhibition of Ti-6Al-4V alloy in sulfuric and hydrochloric acid solutions using inorganic passivators[J].Materials and corrosion,2004,55(6):449-456.

[22]FUSHIMIK,KONDO H,KONNO H.Anodic dissolution of titanium in chloride-containing ethylene glycol solution[J].Electrochimica acta,2009,55(1):258-264.

[23]ZHENG Z B,ZHENG Y G,ZHOU X,et al.Determination of the critical flow velocities for erosion-corrosion of passive materials under impingement by NaCl solution containing sand[J].Corrosion science,2014,88(16):187-196.

(本文责编:白银雷)

TG 179

A

1674-1951(2016)12-0045-05

刘春波(1982—),男,河北乐亭人,工程师,博士,从事电力行业耐磨防腐新材料、新技术开发与应用研究工作(E-mail:liucb@chec.com.cn)。

2016-10-21;

2016-11-14