某电厂300MW火电机组“引增合一”改造研究

2016-02-13董金录刘斌杜亮

董金录,刘斌,杜亮

(华电青岛发电有限公司,山东青岛 266100)

某电厂300MW火电机组“引增合一”改造研究

董金录,刘斌,杜亮

(华电青岛发电有限公司,山东青岛 266100)

某电厂300MW火电机组超低排放改造后,引风机与增压风机联合运行方式不能满足使用要求,因此进行“引增合一”改造。文章采用热态试验及性能曲线对运行现状及风烟系统阻力进行分析,确定“引增合一”改造方案。取消增压风机后,不仅新引风机综合效率将得到较大提高,而且有利于机组安全、稳定运行。

超低排放;热态试验;性能曲线;引增合一

1 机组简介

该电厂300MW火电机组锅炉采用2015 t/h亚临界参数、中间再热控制循环、单炉膛、燃煤汽包炉,风机烟系统运行方式为2台引风机与1台增压风机联合运行。2台引风机为YA15036-8Z静叶可调轴流式风机,增压风机为RAF37.5-20-1型动叶可调轴流式脱硫风机。

2 “引增合一”改造的必要性

2.1 目前引风机与增压风机联合运行情况

机组风烟系统目前运行方式为引风机与增压风机联合运行,为达到机组运行经济性,在电厂实际运行中曾尝试采用在机组中低负荷工况时引风机单独运行,停运旁路增压风机的运行方式,但实际运行操作中由于目前引风机实际运行的失速裕量较小,在停运增压风机时产生的系统阻力波动会导致2台引风机发生失速抢风的现象,严重影响机组安全运行[1]。

2.2 超低排放改造对引风机运行的影响

随着国家最新环保政策的出台,电厂计划对机组进行超低排放环保改造。经环保科研单位设计,需对现有脱硝系统增加备用层改造,增加湿式除尘器改造,这直接影响现有系统的状态。依据超低排放科研单位的资料,本次环保改造技术路线为:选择性催化还原(SCR)脱销提效改造+湿式除尘器改造。

(1)SCR脱硝提效增容改造阻力修正:电厂已安装脱硝装置,本次改造计划增加一层催化剂,系统阻力增加200Pa。

(2)增加湿式除尘器改造:在脱硫二级塔出口增加湿式除尘器,设计系统阻力增加500Pa。

因此,从运行方式上讲,超低排放环保改造时,新的引风机需采用引风机与增压风机二合一(以下简称“引增合一”)方式运行。

2.3 从机组安全经济方面的分析

(1)取消了增压风机,减少了大型转动设备的运行,从而减小了故障点,可提高机组运行安全性。同时也减少了设备维护工作量和维修费用。

(2)该机组只配1台增压风机,2台引风机。当增压风机出现故障,会增加机组非停的风险。实施“引增合一”改造后,即便有1台引风机故障停运,仍可单台引风机带负荷运行,可避免机组停运。提高了机组运行的安全、可靠性,同时也提升了经济性。

(3)“引增合一”后系统能耗降低,引风机与增压风机合一,取消增压风机后,新“引增合一”引风机的综合效率得到较大提高,从而降低风机耗电量,降低厂用电率[2]。

3 引风机与增压风机运行现状分析

3.1 引风机的热态试验

热态试验分为2个工况负荷进行:工况I为负荷260MW,锅炉蒸发量为955 t/h;工况II为负荷220MW,锅炉蒸发量为748 t/h。

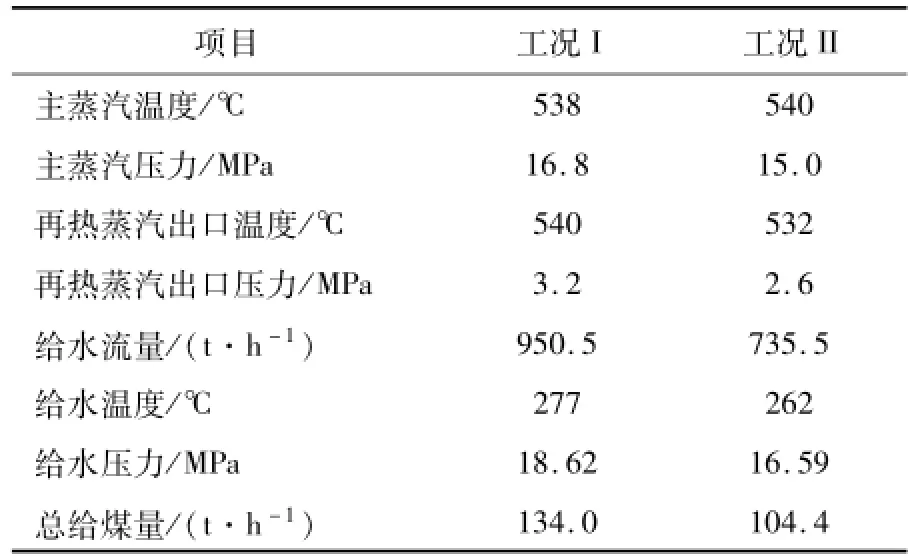

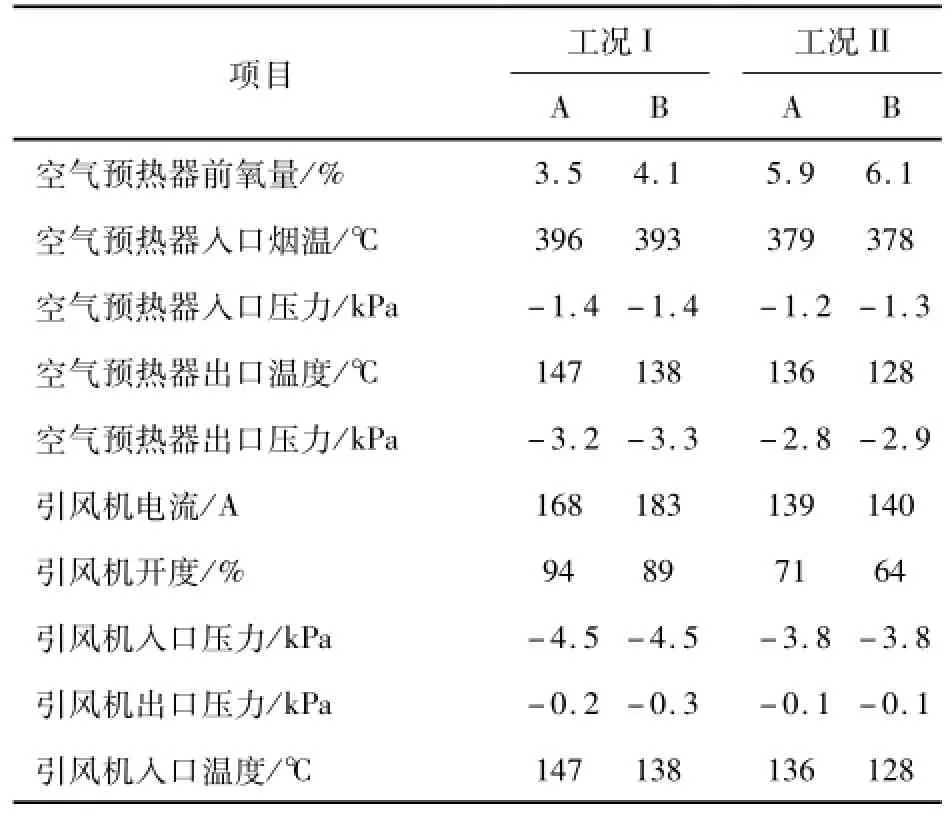

2个工况下热态试验锅炉本体主要运行参数见表1,引风机热态试验烟气系统运行参数见表2。

表1 引风机热态试验炉侧主参数

表2 引风机热态试验烟气系统参数

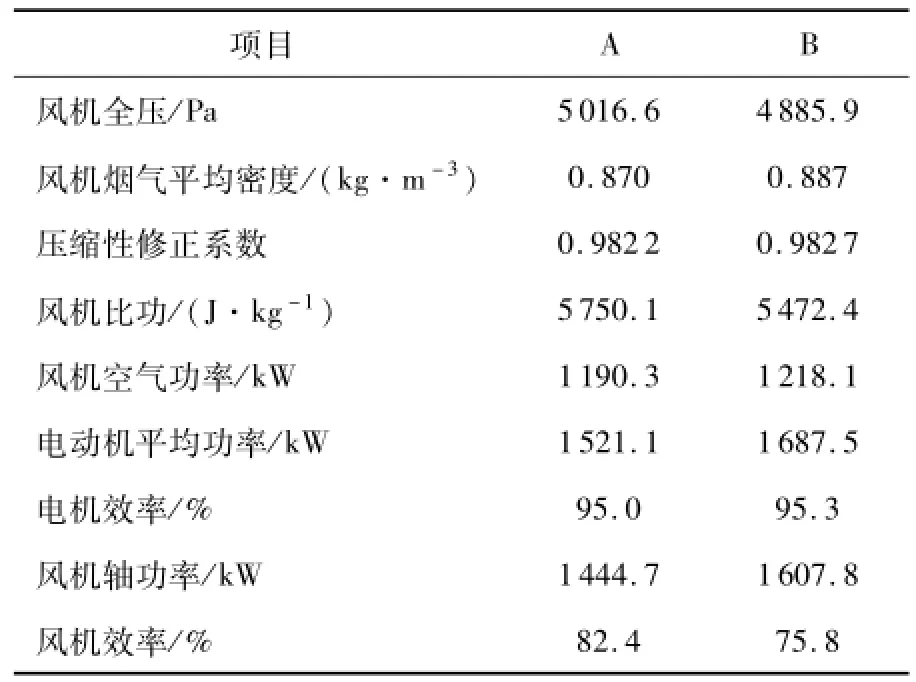

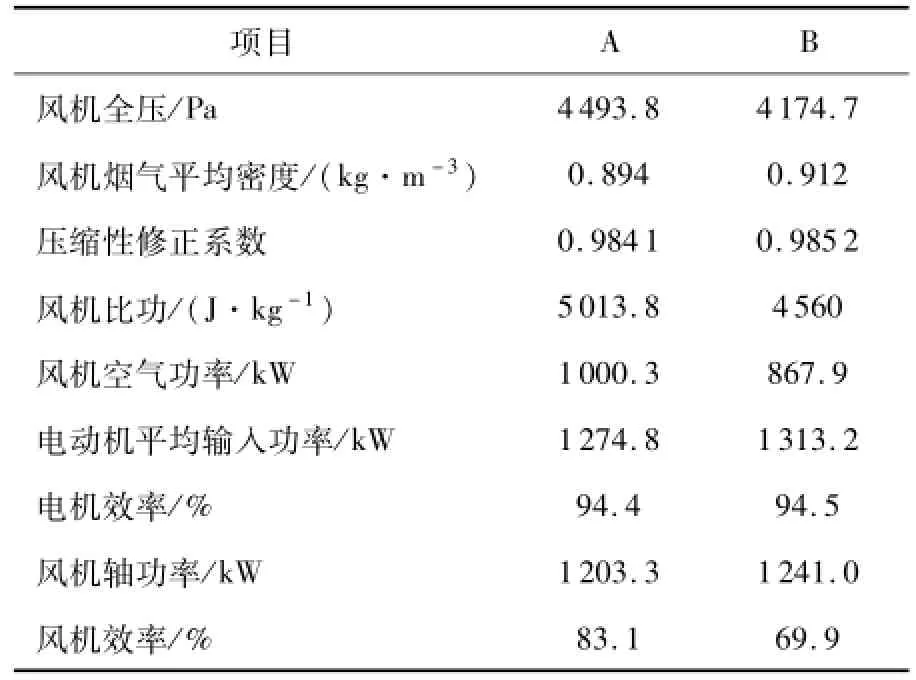

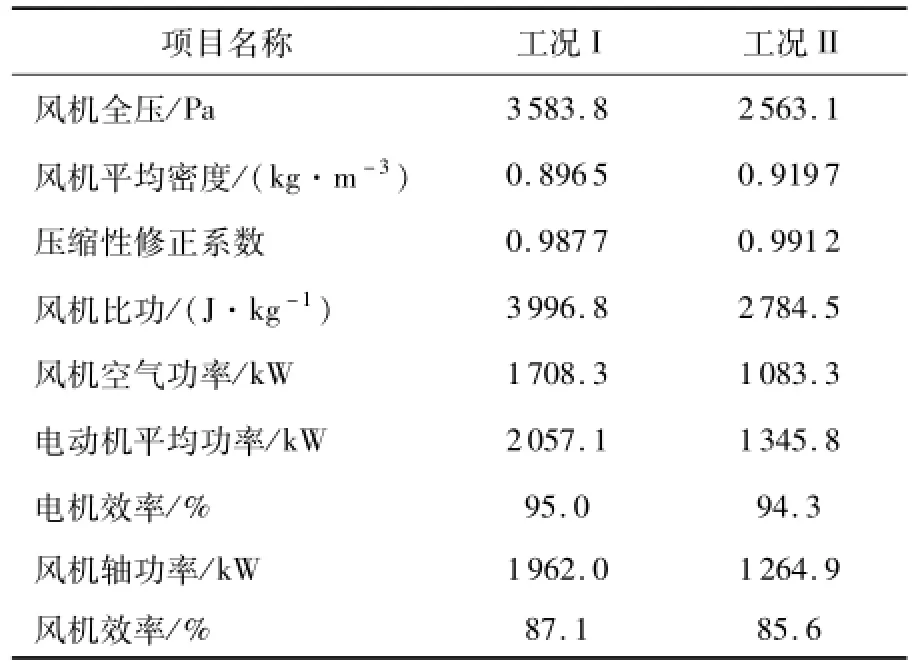

工况Ⅰ,Ⅱ条件下引风机热态试验详细试验数据与计算结果见表3、表4。

3.2 增压风机热态试验

热态试验同样分为2个工况负荷进行:其中工况Ⅰ负荷为260MW,锅炉蒸发量955 t/h;工况Ⅱ负荷为220MW,锅炉蒸发量为748 t/h。

表5为2个工况条件下增压风机热态试验的计算分析。

表3 引风机热态试验数据与结果(工况I)

表4 引风机热态试验数据与结果(工况Ⅱ)

表5 增压风机热态试验结果

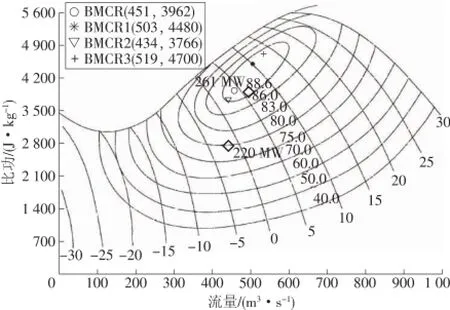

实测的增压风机运行工况点在其性能曲线上的位置如图1所示。从图1可以看出,增压风机运行在其较高效率区域内,增压风机运行状态稳定。

图1 增压风机性能曲线及热态运行点的位置

3.3 风烟系统阻力情况分析

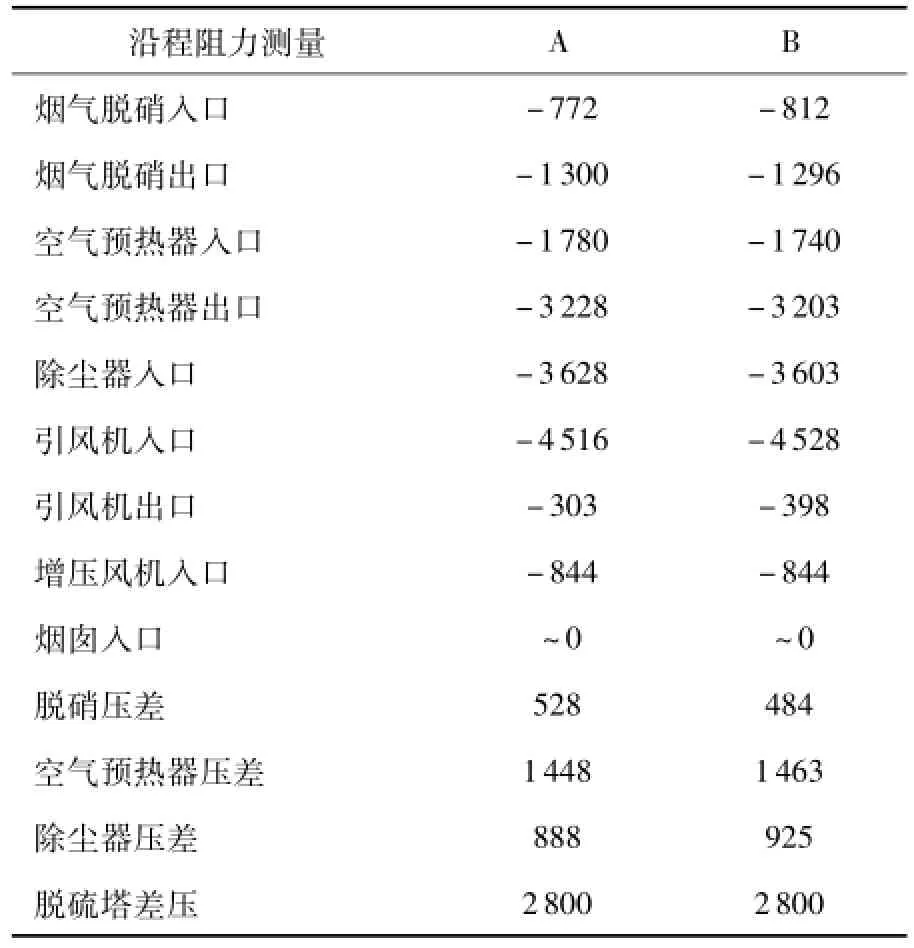

试验期间选择大负荷工况I(锅炉蒸发量955 t/h)对系统沿程静压进行了测量,结果见表6。

表6 烟气系统沿程测量压力Pa

由表6可看出:(1)脱硝系统A侧阻力为528 Pa,B侧阻力为484Pa,考虑到脱硝系统加装了二层催化剂,设备阻力正常,空预器A侧阻力为1 448 Pa,B侧阻力为1463Pa;(2)试验期间电袋除尘器系统A侧阻力888Pa,B侧阻力为925Pa,系统阻力正常;(3)引风机出口至增压风机入口烟道的差压为494 Pa,属于正常阻力值范围;(4)脱硫吸收塔阻力为2800Pa,脱硫吸收塔阻力在正常范围内。

4 “引增合一”改造方案

4.1 “新引风机”入口流量的确定

环保改造后,以烟气系统总的标况流量1238176m3/h为基础,综合机组进行超低排放改造后,脱硝系统增加备用层催化剂,引风机前的系统阻力增加,风机入口静压降低;经计算得在锅炉最大连续出力(BMCR)工况时,引风机入口密度变为0.854 kg/m3,单台引风机入口处的烟气流量为267.5m3/s。

综合考虑系统漏风与煤质变化的因素,风机选型(TB)工况裕量在BMCR工况参数上取10%,则风机TB工况设计风量为267.5×1.1=292.3(m3/s)。

4.2 新引风机压力的确定

新引风机改造后,需要克服从炉膛出口至烟囱出口之间的系统总阻力。

新的BMCR工况:根据表5,目前BMCR工况时的引风机压力为5351Pa,增压风机压力为4128Pa,并综合超低排放改造引起系统总阻力增加700 Pa,则新引风机的BMCR工况压力为5 351+4 128+ 700=10180(Pa)(入口密度0.856 kg/m3)。

在现引风机前的烟气系统阻力基础上取15%的裕量(为空预器与电袋除尘器堵塞预留裕量),在现引风机后的烟气系统阻力基础上取10%的裕量(吸收塔阻力裕量),脱硝系统不留裕量,湿式除尘器不再额外留裕量[3]。

新引风机运行的TB点总的压力裕量为:5351×0.15+4541×0.10=948(Pa);新的TB风机压力为10 180+948=11 128(Pa)(入口密度0.849 kg/m3)。TB工况相对BMCR工况的总压力裕量约10%。

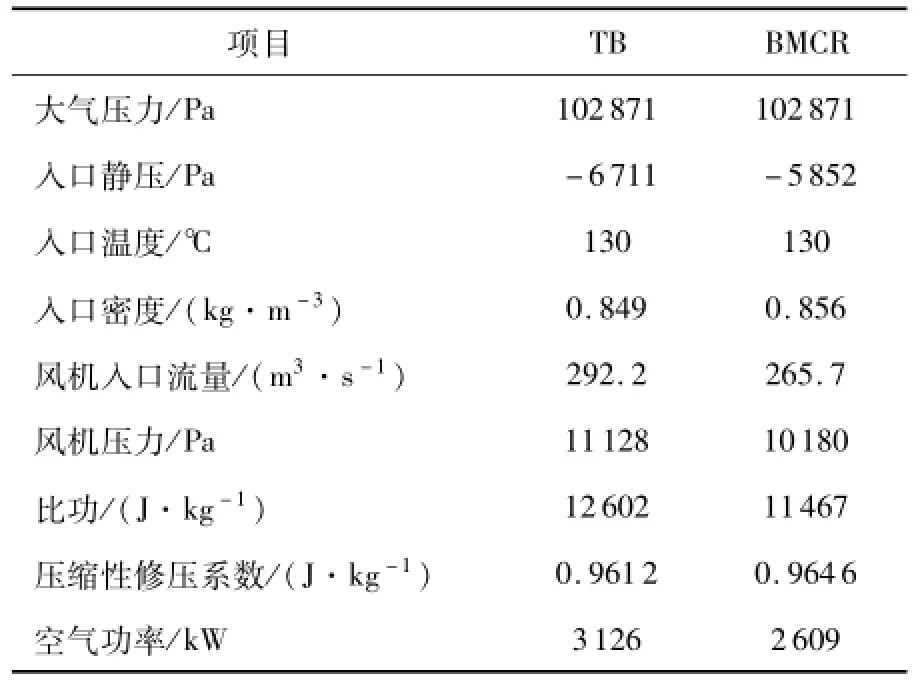

综合现引风机与增压风机运行参数及超低排放改造的要求,则新“引增合一”引风机选型参数见表7。

4.3 新引风机电机功率的确定

按照表7中TB点的风机空气功率(3126 kW)并考虑87%的风机设计效率,98%的轴效率后计算得出TB点的轴功率为3 126÷87%÷98%=3 666(kW),再取5%的裕量作为电动机的额定功率,即3666×1.05=3850(kW),圆整后取3900 kW。

表7 超低排放改造后新引风机的设计参数

4.4 新引风机改造设计及施工内容

(1)新引风机及电动机的设备基础局部改造设计。(2)新引风机进口烟道局部改造的设计,增压风机拆除后上部烟道的优化设计。(3)设备检修起吊支架及基础设计。(4)电动机增容后现高压电缆及开关侧等的设计。(5)热工控制及低压电气系统的改造设计。(6)引风机及电动机设备及附属设备的拆除安装。(7)引风机电动机基础改造施工。(8)电气、热控系统的改造施工。(9)增压风机拆除;增压风机上部烟道改造施工。(10)引风机进口与出口烟道改造施工。

5 结束语

“引增合一”改造后,以烟气系统总的标况流量1238176m3/h为基础,结合超低排放改造,取BMCR工况总压力裕量10%为TB工况设计参数。确定锅炉TB工况下的新引风机设计参数为:风机入口流量292.2 m3/s,风机压力11128Pa,空气功率3126kW。

该火电机组“引增合一”改造之后将大大提高机组运行的稳定性及安全性,同时可以提高机组运行的经济效益及环境效益。

[1]徐钢,袁星,杨勇平,等.火电机组烟气脱硫系统的节能优化运行[J].中国电机工程学报,2012,32(32):22-29.

[2]王贺岑,白红涛,许明峰,等.锅炉引风机选型改造的可靠性分析[J].中国电力,2010,43(1):51-55.

[3]叶勇健.引风机和增压风机合二为一模式的探讨[J].华东电力,2007,35(11):106-109.

(本文责编:齐琳)

TM 621.2

B

1674-1951(2016)12-0042-03

董金录(1989—),男,山东菏泽人,助理工程师,工学硕士,从事风机系统节能改造方面的工作(E-mail:dongjinlu1990@163.com)。

2016-10-18;

2016-11-25