汽轮发电机组分轴高低位布置二次再热超超临界技术

2016-02-13毛健雄

毛健雄

(清华大学热能工程系,北京 海淀 100084)

汽轮发电机组分轴高低位布置二次再热超超临界技术

毛健雄

(清华大学热能工程系,北京 海淀 100084)

在严重雾霾要求改善大气环境和气候变化要求减排CO2的双重压力下,我国燃煤火电的发展面临着巨大的挑战。为适应我国能源革命对燃煤火电的要求,燃煤火电必采用更大容量、更高参数、更高效率、更低煤耗、更低排放和更加智能化的技术路线。面对挑战,超超临界技术从600 ℃等级向700 ℃,从一次再热向二次再热发展是必然的趋势。分析了现行的常规设计1 000 MW二次再热超超临界技术的现状及其存在的问题和解决方案,重点介绍了1 350 MW二次再热超超临界机组汽轮发电机组高低位分轴布置方案,并比较了该方案与现行的常规设计1 000 MW二次再热超超临界机组的性能。

二次再热;超超临界;燃煤火电

0 引言

在经济发展进入中高速的新常态后,我国燃煤火电出现了以下的一些特点:

(1) 我国燃煤火电的容量、参数、效率和煤耗,均达到世界领先的水平,成为世界上具有超超临界机组数量最多、装机容量最大、蒸汽参数最高和供电煤耗最低的国家。

(2) 截止2015年底,我国火电装机容量已达990 GW,但火电发电设备年均利用小时数则下降到4 329 h,创1978年以来年均利用小时数最低,出现了严重的产能过剩现象,这表明我国燃煤火电发展已经进入深度调整期,亟需升级改造。

(3) 面对严重的产能过剩,“十三五”期间,要取消、缓核、缓建一批燃煤火电项目,在国家密集出台一系列有关超低排放和节能改造政策的强力推动下,燃煤火电超低排放和节能改造已成为当前重中之重的任务,新的燃煤火电机组建设步伐将会大大放缓,同时将会有相当数量的落后燃煤火电产能被淘汰。这不但是现役燃煤机组进行大规模超低排放和节能改造的一个难得的机遇期,而且也是思考在严重雾霾和二氧化碳减排的压力下,应该选用什么样的新建燃煤火电机组,才能适应和推动我国燃煤火电技术持续的发展。

(4) 我国燃煤火电技术十多年来的发展证明了,无论是煤粉炉还是循环流化床锅炉,发展超超临界技术是我国燃煤火电技术发展的主要方向,今后几十年内,我国燃煤火电技术的发展也必然会是发展更高参数、更大容量、更高效率、更低排放和更智能化超超临界技术。

(5) 现在中国已经投运的660 MW和1 000 MW一次再热超超临界机组已经远超100台,正在向更高参数、更大容量、更高效率、更低排放的二次再热超超临界方向发展。

本文结合工程实例,对比分析常规1 000 MW二次再热超超临界技术和1 350 MW二次再热超超临界技术。

1 二次再热技术

我国燃煤火电现在面临着提高效率和降低排放,特别是降低CO2排放的空前压力。从热力学的角度,进一步大幅度提高效率的途径就是提高蒸汽参数特别是温度和增加再热次数。在600 ℃等级的材料条件下, 除了对一次再热技术进一步创新改造挖潜之外,当前唯一可大幅度提高效率的途径就是二次再热技术。在相同的温度和压力条件下,与一次再热技术相比,二次再热技术可提高热效率2%左右,并降低CO2排放约4%。二次再热机组结构如图1所示,图中:HP为高压缸;IP为中压缸;LP为低压缸;RH为再热器;DEA为除氧器;CON为凝汽器。

二次再热机组的蒸汽参数一般选择为600 ℃/620 ℃/620 ℃/31 MPa,二次再热过热蒸汽吸热量比一次再热的减少,再热蒸汽吸热量增多,其机组结构,热力系统, 操作控制更加复杂,汽温的各种调节控制方法还需运行实践积累经验。

传统设计的二次再热机组,主蒸汽和两次再热蒸汽管道在锅炉与汽轮机房之间多次来回。对于特大型机组,锅炉越来越高,单根蒸汽管道的平均长度就达200 m。其存在的问题主要有:

(1) 增加了压力较低的近200 m长的高温大直径第二次再热管道,布置困难。

(2) 大直径高温蒸汽管道价格昂贵。

(3) 增加了系统阻力,降低了蒸汽的做功能力;增加了散热损失。

(4) 大大增加了系统储存的蒸汽量,汽轮机负荷调节惯性显著增加。

(5) 与一次再热机组相比,容量为1 000 MW的二次再热机组的总投资估计需增加约4.4亿元人民币。相当于提升1%效率的成本达2.2亿元人民币。再考虑到系统的复杂性上升,其投入产出比并没有明显的优势。

为了缩短大容量二次再热机组昂贵的大直径主蒸汽和再热蒸汽管道的长度,从而打开更高蒸汽参数以及高效二次再热超临界机组的发展瓶颈,提出了4个解决方案(如图2所示): (1)卧式锅炉;(2)地下锅炉;(3)整体提高汽轮机平台;(4)高低位分轴布置[1-2]。

显然,前3个方案对于容量达1 000 MW的超超临界机组来说均是不现实的,唯一可行的方案就是汽轮发电机组分轴高低位布置方案。

2 汽轮发电机组分轴高低位布置方案及其优点

汽轮发电机组分轴高低位布置技术是上海外高桥第三发电有限公司冯伟忠提出的创新技术,其特点是将汽轮机的高压缸和第一级中压缸布置在高位,靠近锅炉过热器和一级过热器出口联箱处,从而大大地缩短了高温主蒸汽和再热蒸汽管道的长度[3-4]。该布置方案如图3—5所示,其优点主要有:

(1) 采用高低位分轴布置,可最大限度地减少管道总量,二次再热机组的优势得以发挥。

(2) 采用了双轴技术,单机机组容量的瓶颈被打开,按现有的锅炉和汽轮机设计技术,单机容量可达1 300~1 500 MW,而且更具有优化机组二次再热热力学性能的潜力。

上海申能公司平山电厂二期1 350 MW超超临界机组是采用高低位分轴布置技术二次再热的更高效、更经济、更环保的示范工程,并集成了上海外高桥第三发电有限公司一系列创新技术,示范工程预期目标为:

(1) 供电效率(包括烟气脱硫装置(Flue gas desulfurization,FGD)和选择性催化还原脱硝装置(selective catalytic reduction,SCR))为48.9.%,供电煤耗为251 g/(kW·h) ,实现用600 ℃等级的材料和投资达到700 ℃等级的效率。

(2) 达到污染物排放优于燃气机组的超低排放标准,即粉尘排放低于5 mg/m3,SO2排放低于15 mg/m3,NOx排放低于20 mg/m3。

(3) 为将来的供电效率为52%、蒸汽温度为700 ℃的超超临界机组在技术上和经济上进行示范[5]。

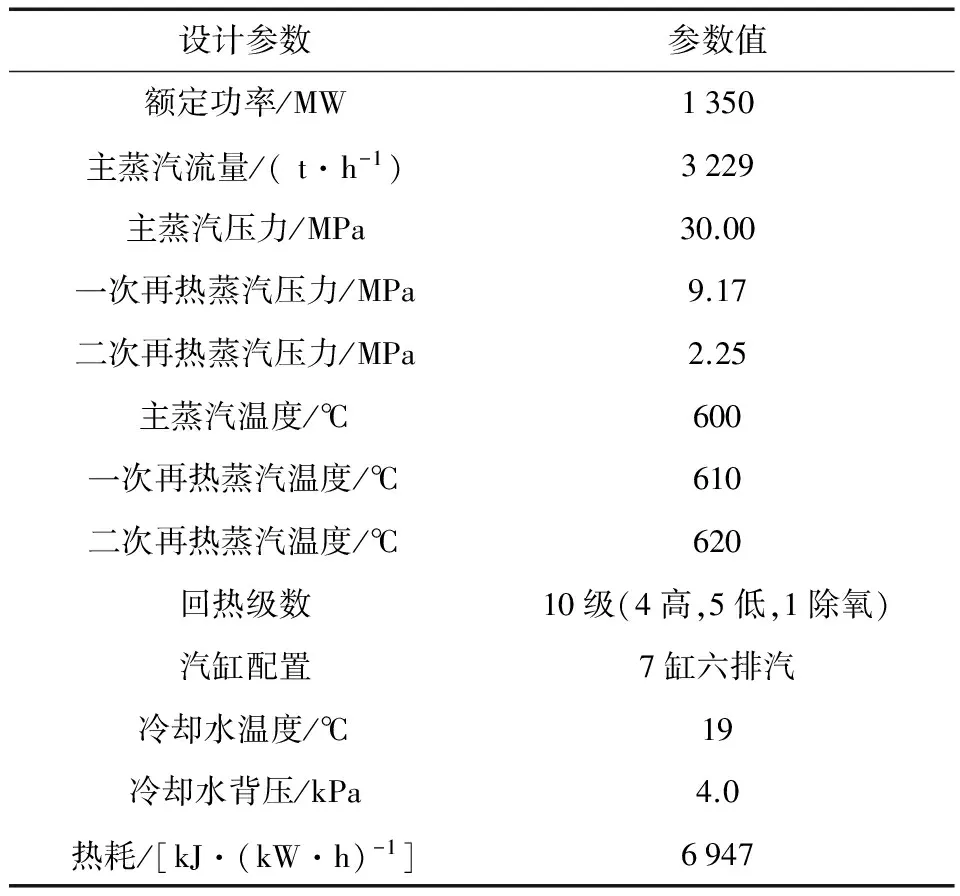

该示范工程的汽轮机设计参数如表1所示。

表1 上海申能公司平山电厂二期1 350 MW双轴高低位布置二次再热汽轮机设计参数Table 1 Design parameters of 1 350 MW double reheat USC with the Cross-compound, High and Low Positioned steam turbounit in Shenneng Pingshan Power Plant

3 二次再热高低位分轴布置机组的容量选择

由于采用1 350 MW容量高低位分轴布置的设计,因而能够选择达到最佳热耗值的第二再热压力约为2.25 MPa,见图6。

若机组容量选1 000 MW,单轴布置。根据现有的技术,单轴的汽缸总数不能超过5个,最多只能按1个高压缸,1个第一中压缸,1个第二中压缸和2个低压缸考虑。这样,基于第二中压缸的进汽容积流量(对应首级叶片长度)的限制,其进汽压力必须远高于最佳值(见图6)以控制进汽容积流量,目前上汽型的第二再热压力为3.41 MPa,显然,远远偏离了最佳值2.25 MPa,热耗必然上升。另外,由于常规布置1 000 MW机组的二次再热压力大幅上升,其第一中压缸和第二中压缸内的叶片级数的分布与1 350 MW高、低位布置汽轮机的叶片分布完全不同,其回热抽气口的位置也相应作调整(见图7—8)。如此一来,常规布置1 000 MW机组的第一和第二中压缸的汽缸效率和回热的效益就会受到影响。因此,对于二次再热,机组容量为1 000 MW并非最佳选择。

此外,1 350 MW机组的二次再热压力低,在同样的再热蒸汽温度下,其低压缸的排汽湿度低,其个别原工作于湿蒸汽区的叶片变为处于干蒸汽区,由于在干蒸汽区工作设计叶型的长叶片的效率远高于湿蒸汽区的叶片,这使得低压缸的效率上升,见图9。

通过热力学计算,比较1 350 MW二次再热机组高低位布置方式(方案一)与1 000 MW二次再热机组传统布置方式(方案二)的热耗,其结果为: (1)方案一大幅降低主蒸汽管道压降和再热系统压降而降低的热耗,降低热耗值42 kJ/(kW·h);(2)方案一的二次再热压力可取最佳值,抽汽口布置方面的优化降低热耗33.4 kJ/(kW·h);(3)方案一提高了低压缸末段蒸汽干度而提高了机组效率所降低的热耗23.8 kJ/(kW·h);(4)方案一对排汽压力(真空)进行了优化,从而降低了机组热耗47.9 kJ/(kW·h)。总之,方案一比方案二热耗共下降147.1 kJ/(kW·h),折合标准煤耗约下降5.5 g/(kW·h)。由于高低位布置大大缩短了高温蒸汽管道的长度,因而与常规布置的二次再热超超临界机组设计方案进行比较,前者在进口P92高温大直径管道方面的投资节省近3 000万美元。

4 1 350 MW高低位分轴布置二次再热示范工程的设计性能和意义

(1) 1 350 MW高低位分轴布置二次再热技术使二次再热的蒸汽参数和与汽轮机功率的优化组合达到性能和效率的最佳匹配,可达到600 ℃等级机组组的最高供电效率。

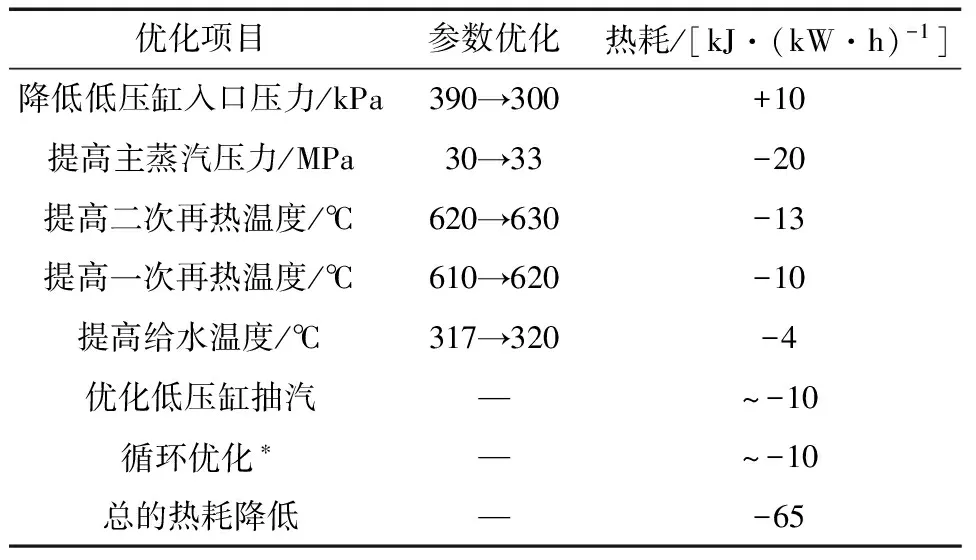

(2) 在原设计的供电效率为48.9.%和供电煤耗251 g/(kW·h)的基础上,1 350 MW高低位分轴布置二次再热示范工程在设计时,对各项参数又进一步进行了优化,优化所产生的热耗降低如表2所示。

表2 1 350 MW高低位分轴布置二次再热示范工程参数优化Table 2 Parameters optimization of 1 350 MW double reheat USC unit with high and low positioned demonstration project

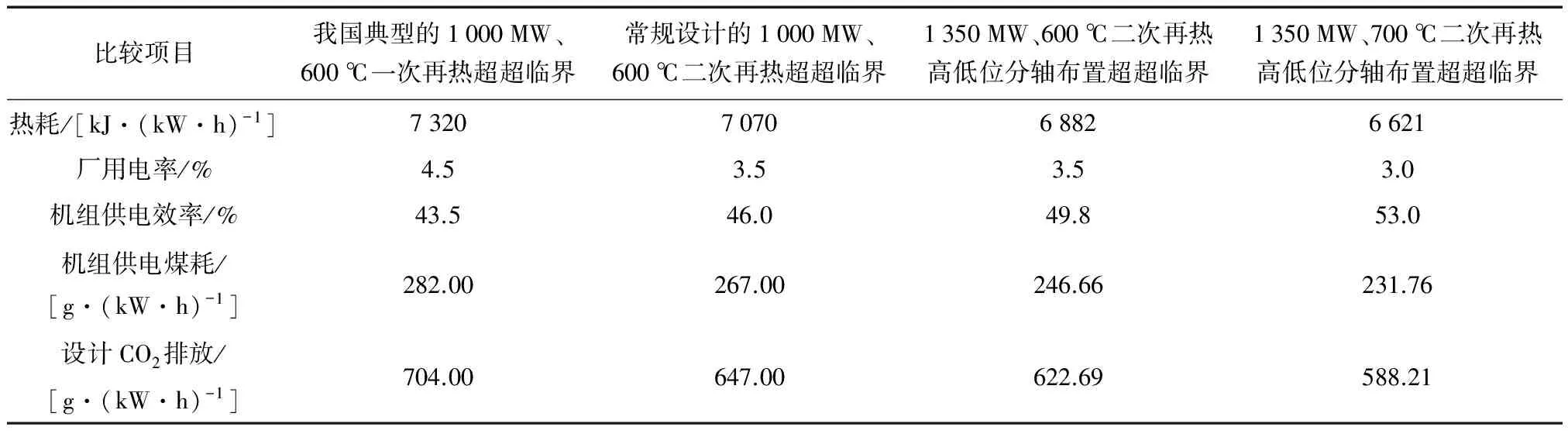

(3) 1 350 MW高低位分轴布置二次再热示范工程的性能优势如表3所示。需要对表3说明的是:

1) 在参数优化后,1 350 MW工程的热耗从6 947 kJ/(kW·h)降低至6 882 kJ/(kW·h),同时, 通过采用一系列创新技术而产生的净效率增加量相应地从1.82%增加至2.3%,使得高低位布置的二次再热机组的设计净效率从48.92%增加至49.8%。

表3 1 350 MW二次再热高低位分轴布置方式和1 000 MW常规布置方式的热耗和效率的比较Table 3 Comparison of heat rate and efficiency between 1 350 MW double reheat USC unit with high and low and 1 000 MW conventional arrangement

2) 如果将来采用700 ℃材料和全部创新技术,将1 350 MW二次再热的温度提高到700 ℃等级,则其供电效率可达53%。

(4) 由于大大缩短了大直径高温蒸汽管道的长度,从而能够进一步降低机组投资成本。根据设计院的初步测算,1 350 MW二次再热机组的单台机组,高低位布置与常规布置相比,可节省投资1.75亿元。

(5) 相对于现在正在开发的700 ℃超超临界技术,高低位分轴布置二次再热机组技术在采用600 ℃等级的材料时,就可实现常规设计的700 ℃超超临界机组的预期效率。因高低位分轴布置技术可极大地节省昂贵的镍基超级金高温高压管道材料,因而打破了700 ℃技术的发展瓶颈,未来700 ℃参数的材料一旦成熟,该技术方案在700 ℃参数条件下的发电净效率更可跃升至53%,相应供电煤耗可降至236 g/(kW·h)。

5 结语

目前,已经有多台600 ℃等级的二次再热机组投入运行,还有将近30台常规布置的二次再热机组正在建设之中和将要进行建设。从本文对常规布置的1 000 MW二次再热超超临界机组和高低位分轴布置的1 350 MW二次再热机组的比较中可以看出,1 350 MW高低位分轴布置二次再热机组克服了1 000 MW二次再热超超临界机组存在的一系列问题,其设计供电煤耗要比相同蒸汽参数条件下的1 000 MW二次再热超超临界机组低16 g/(kW·h),因此,1 350 MW高低位分轴布置二次再热超超临界机组应该是我国燃煤发电机组的发展方向。

[1] 毛健雄. 关于超低排放和节能改造[C]//第二届煤电超低排放和节能改造技术交流研讨会. 呼和浩特: 中国电力科技网, 2016.

[2] 毛健雄. 超超临界技术的发展[C]//第九届超超临界机组技术交流年会. 南京: 中国动力工程学会, 2015.

[3] FENG Weizhong. Cross compound turbine generator unit with elevated and conventional turbine layouts[C]//ASME 2016 Power and Energy Conference. Charlotte: ASME, 2016.

[4] 冯伟忠. 新型高效超临界机组设计技术研究——高低位分轴布置汽轮发电机组[C]//第九届超超临界机组技术交流年会. 南京: 中国动力工程学会, 2015.

[5] MAO Jianxiong, FENG Weizhong. Ways to further improve efficiency for ultra-supercritical coal-fired power plants in China[C]//1stIEA Clean Coal Centre Workshop on Advanced Ultra-supercritical Coal fired Power Plants, Vienna: IEA, 2012.

(编辑 蒋毅恒)

Double Reheat Ultra-Supercritical Technology with Cross-Compound, High and Low Positioned Steam Turbounit

MAO Jianxiong

(Department of Thermal Engineering, Tsinghua University, Haidian District, Beijing 100084, China)

The development of China’s coal-fired power generation is facing great challenges for CO2emission reduction under the double pressure of both serious smog and climate change. The roadmap and technologies of coal-fired power generation were studied to meet the increasingly strict requirements for greater capacity, higher steam parameters, higher efficiency, lower coal consumption, lower emission and more intelligent. It is inevitable for ultra-supercritical (USC) technology to develop from 600 ℃ to 700 ℃ level and from single reheat to double reheat. The status, problems and solutions were discussed for conventional 1 000 MW double reheat USC technology. Specific emphasis was put on 1 350 MW double reheat USC with the Cross-compound, High and Low Positioned steam turbine unit. The performance of this solution was compared with that of 1 000 MW double reheat USC.

double reheat; ultra-supercritical; coal-fired power generation

TM621

: A

: 2096-2185(2016)03-0037-06

2016-10-10

毛健雄(1935—),男,荣誉博士,教授, 研究方向为热能工程和清洁煤发电技术,maojx@tsinghua.edu.cn。