小特征尺寸连续位相板离子束修形的误差分析

2016-02-11徐明进戴一帆解旭辉

徐明进,戴一帆,解旭辉,周 林

(国防科技大学 机电工程与自动化学院 超精密加工技术湖南省重点实验室,湖南 长沙 410073)

小特征尺寸连续位相板离子束修形的误差分析

徐明进,戴一帆*,解旭辉,周 林

(国防科技大学 机电工程与自动化学院 超精密加工技术湖南省重点实验室,湖南 长沙 410073)

针对小特征尺寸连续位相板中频段成分分布广、误差梯度大的面形特点,分析了离子束修形技术加工连续位相板过程中影响加工精度的几种因素,包括扫描步距、材料去除方式、定位精度和材料去除量求解。分析指出:根据采样定理确定去除函数的扫描步距可实现对不同尺寸特征单元的有效加工;进一步优化材料去除方式能够确保修形过程中驻留时间的平稳运行,实现全频段误差一致收敛。另外,采用面形匹配方法对测量误差进行校正实验,可获取准确的面形材料去除量; 而采用提高去除函数定位精度的方法可显著提升小尺寸特征单元的加工精度。基于研究结果,在消除各种工艺误差的基础上,采用离子束修形技术对特征尺寸小至1.5 mm,面形峰谷值小于200 nm,面形梯度高至1.8 μm/cm的连续位相板进行了高精度加工,结果显示:加工面形与理论面形的匹配精度达到8.1 nm (RMS),证实了误差分析的准确性。

连续位相板;离子束修形;误差分析;面形匹配;定位精度

1 引 言

现代光学系统性能的不断提升对光学表面的成像质量提出了更高的要求。然而,由于光学元件制造和装调过程累积形成的波前误差的存在,显著影响着系统的性能。目前,衍射光学元件校正技术是补偿波前误差的主要手段之一。连续位相板(Continuous Phase Plate, CPP)是一种典型的衍射光学元件,它通过表面连续变化的三维微结构对入射波前进行调制,在现代光束整形、补偿和调制,尤其是激光核聚变应用方面,具有广泛的应用前景[1-4]。近年来,CPP制造已成为光学加工研究的热点之一。然而,受目前光学制造技术的限制,小特征尺寸位相结构的高精度加工成为制约CPP制造技术的难点,影响着CPP的设计优化和广泛应用。磁流变抛光技术和化学刻蚀法加工由于具有较高的材料去除效率,在大口径连续位相板的加工中具有明显优势。然而受限于抛光头尺寸,难以实现更小特征尺寸(4 mm以下)、更大面形梯度(大于1 μm/cm)位相结构的高精度加工[5-7]。中国科技大学国家同步辐射实验室采用离子束平动刻蚀工艺加工CPP,需要针对x,y方向的位相分布设计相应的掩模板,然后在两个方向上分别进行平动刻蚀,难以实现复杂面形位相板的高精度加工[8]。

基于物理溅射效应的离子束修形(Ion Beam Figuring, IBF)是一种可控的非接触式确定性加工方法,主要应用于光学元件的纳米/亚纳米面形精度和超光滑表面质量加工[9-10]。通过改变光阑大小获取不同尺寸的去除函数,解决了传统加工工具形状难以改变无法适应任意面形变化的难题[11-12]。非接触式加工不存在边缘效应和传统加工存在的摩擦应力,也不会形成亚表面损伤[13]。离子束修形技术为小特征尺寸CPP的高精度加工提供了一种新的解决方法。但是由于CPP设计面形复杂,中频误差分布较广,使得离子束修形CPP的过程中仍然面临一些难题。本文详细分析了几种因素,包括扫描步距、材料去除方式、定位精度和材料去除量求解等对CPP离子束修形过程中面形精度的影响规律,并提出了解决办法。在消除各种工艺误差的基础上,采用离子束修形技术进行了加工实验,实现了对小特征尺寸CPP的高精度加工。

2 成形原理

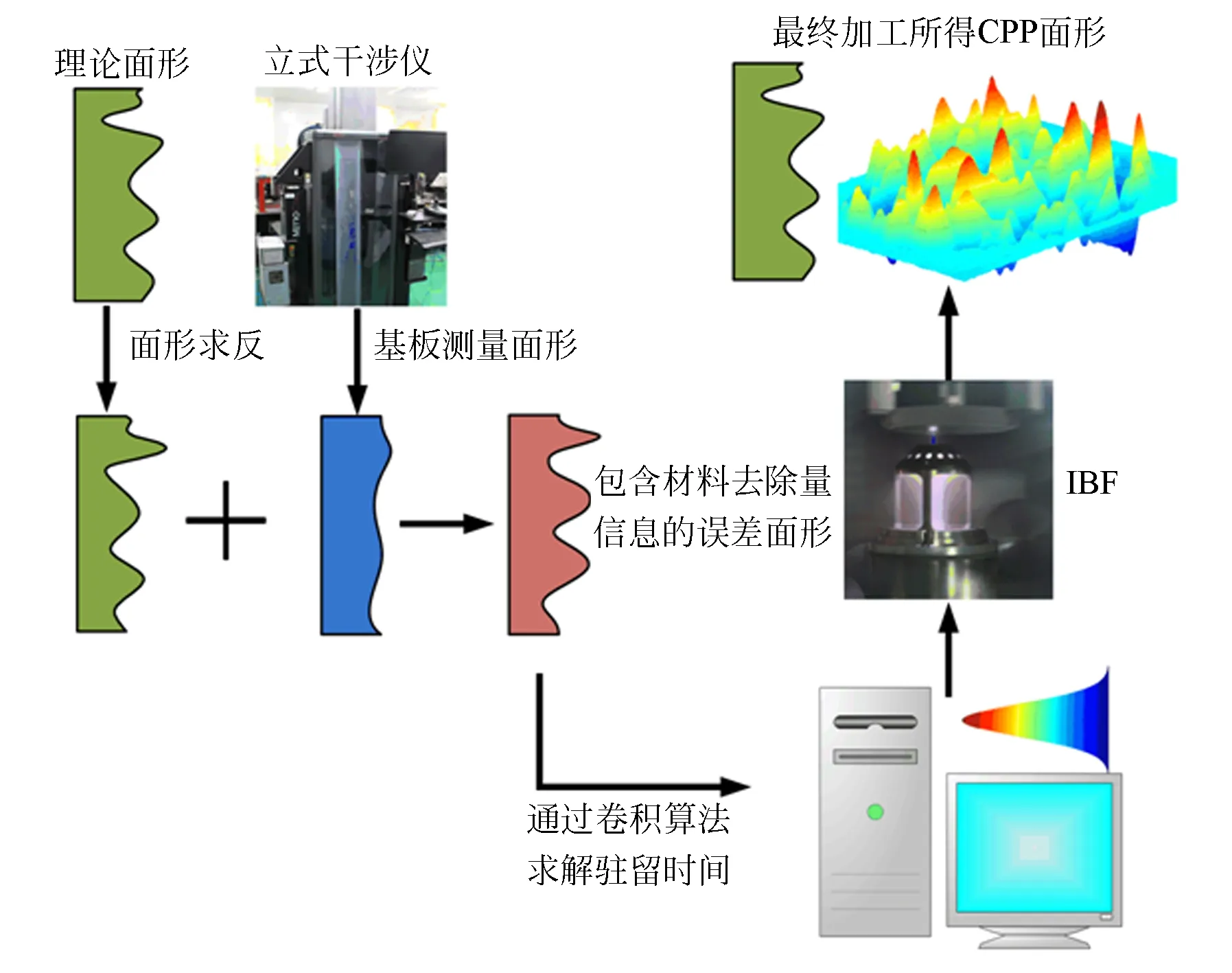

离子束修形技术加工CPP的成形原理与磁流变技术加工CPP的原理相似[5-6],为获得工件表面各个位置所需的材料去除量,需要将待加工CPP的理论面形数据求反,加至于基板测量得到的透射面形,从而得到一个待加工的误差面形。

图1 离子束修形技术加工CPP的工艺流程Fig.1 Fabrication process of CPPs by IBF technology

这个误差面形便包含了各个位置所需的材料去除量。在基板面形上抛光去除误差面形,便可得到所需的CPP面形。以这个误差面形为基础,选取合适的去除函数,利用反卷积算法解算出工件上各点所需的加工驻留时间,通过控制离子束去除函数在不同位置的扫描速度实现材料去除,最终加工出来的便是所需的CPP形貌。图1所示为CPP离子束修形的基本工艺流程。

3 加工精度影响因素分析

鉴于CPP面形的特殊性,实际加工过程中每个工艺过程的误差都会被累积、放大并影响加工精度。因而,小特征尺寸CPP的高精度加工必须建立在消除各种工艺误差的基础上。离子束修形CPP的工艺过程中,主要存在以下几个因素影响加工精度,包括离子束扫描步距、材料去除方式、定位精度以及材料去除量求解。其中材料去除量求解误差和定位误差是“串联”影响的,必须同时对2个误差进行消除才能取得效果。

3.1 扫描步距

光学表面的中高频误差引起光线散射,影响成像质量,必须严格控制。文献[14]指出离子束扫描步距是影响微米尺度误差的主要因素。文献[12]通过仿真分析指出,较大的扫描步距会在修形过程中留下“加工轨迹”,从而在光学表面产生中高频残留误差。根据Nyquist采样定理,离散间隔必须大于本身最大频率的2倍。类高斯型离子束去除函数宽度为d6σ,则去除函数的截止频率为[14]:

(1)

因此,扫描步距应该满足:

(2)

式(2)表明,CPP离子束修形过程需要根据CPP位相单元的空间频率分布选取合适尺寸的去除函数,进而根据去除函数尺寸计算出扫描步距。位相单元尺寸越小,离子束修形选取的去除函数越小,扫描步距也相应的减小。但实际修形过程中,扫描步距的设置直接关系着驻留时间的长短,影响加工效率。为了平衡抛光时间和抛光精度,文献[12]仿真分析了不同扫描步距下误差收敛的“L曲线”,以此作为选择去除函数,计算扫描步距的依据。

3.2 材料去除方式

光学零件的离子束修形通常被分为若干个迭代过程,使得总材料去除量逐渐接近期望值,最终达到所要求的面形精度。对于追求高精度的光学表面制造,迭代加工过程中的材料去除方式不仅直接影响面形误差的收敛规律,不同的材料去除方式对机床动态性能要求也有所不同,从而导致加工精度的差异性。文献[15]对比分析了等高度和等比例两种去除方式对于离子束修形过程的影响。

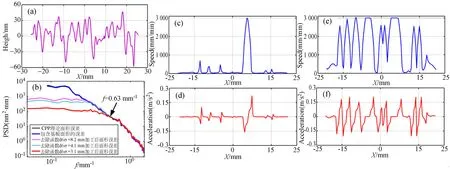

离子束修形的驻留时间通常采用变速度扫描模式实现,其准确性主要取决于驻留时间所对应的扫描速度和加速度分布[16]。因此,速度和加速度分布的平滑性有利于机床的平稳运行和面形误差的有效去除。但是等高度材料去除方式直接在误差低点将表面截断,破坏了表面误差形貌的连续性。而驻留时间与材料去除量呈线性关系,等高度材料去除方式会导致驻留时间在截断点处的不连续性,进而影响机床的平稳运行。图2所示为CPP中心位置附近横截面实现加工所需驻留时间对应的机床运动速度和加速度分布的仿真结果。面形误差的等高截断使得扫描速度和加速度波动较大,没有连续性,特别是在截断点处的速度(图2(e))和加速度(图2(f))都有频繁地较大跳动。然而,等比例材料去除过程中的速度具有较好的连续性(图2(c)),并且加速度曲线相对比较平缓(图2(d)),有利于机床的平稳运行和面形误差的有效修正。仿真结果表明,等比例材料去除方式有利于机床的平稳运行,能够保持迭代抛光过程中表面误差形貌的连续性,而等高度材料去除破坏了面形的连续性,对机床的运动性能提出了更高要求,不利于小特征尺寸CPP的高精度修形。

文献[15]的仿真分析表明,等高度材料去除方式在修正低频误差的同时还会产生中高频面形误差。随着面形精度的提高,表面残余的小尺度误差越来越丰富,给加工精度的进一步提升带来困难。尤其是加工本身中频成分更为复杂的小特征尺寸CPP,误差频率的转化会破坏CPP的表面质量,进而严重影响其使用性能。图2(b)所示为CPP迭代加工过程中的PSD(Power Spectral Density)分析, PSD曲线表明等比例材料去除在每次迭代过程中能够实现去除函数修正能力范围内全频段误差的一致收敛,避免了表面小尺度面形误差的累积,确保了小特征尺寸CPP的表面质量。在误差频率f>0.63 mm-1内,多次迭代修形过程中PSD曲线基本重合说明修形过程中并没有引入额外的中高频误差。因此,对于小特征尺寸CPP的高精度加工,等比例材料去除明显优于等高度材料去除方式。

图2 材料去除过程对机床动态性能的需求分析。(a) 待去除误差面形中心附近横截面轮廓;(b) 迭代加工过程误差面形PSD分析;(c) 等比例去除的速度曲线;(d) 等比例去除的加速度曲线;(e) 等高去除的速度曲线;(f) 等高去除的加速度曲线Fig.2 Simulation results of IBF process. (a) Line profile of CPP surface errors to be figured; (b) PSD analysis of the matching errors during IBF process; (c), (d) Local scanning velocity curve and local acceleration curve during geometric proportion removal method (PRM); (e), (f) Local scanning velocity curve and local acceleration curve during contour removal method (CRM).

3.3 定位误差

定位误差是工件装夹、加工时,工件坐标系与机床坐标系不能完全重合,使得去除函数位置与工件表面位置发生偏离而产生的加工误差。工件的定位误差会导致实际加工时去除面形的整体平移加工,对工件已有的面形造成破坏,从而产生较大的误差。实际修形过程中定位误差是不可避免的,只能尽量提升离子束加工系统的定位精度。文献[14]给出了定位误差(δx,δy)导致的加工误差为:

e(x,y)=|grad(Ee(x,y))·δ|,

(3)

其中:位置偏差矢量δ=σxi+δyj,初始误差面形梯度grad(Ee(x,y))=∂Ee/∂xi+∂Ee/∂yj。可见,加工误差会随着定位误差和初始面形梯度的增大而增大。尤其是在面形复杂、中高频成分分布广泛、误差梯度较大的CPP加工中,由定位误差造成的加工误差更加明显。假设一次加工就能实现图6(a)所示理论面形,当定位偏差(δx,δy)=(0.1 mm,0.1 mm)时,由于定位误差造成的加工误差达到了4.08 nm RMS、42.75 nm PV, 如图3所示。此外,使用的干涉仪Zygo GPI XP横向位置分辨率为0.09 mm/pixel,即便是一个数据点的位置偏差也会导致较大的加工误差,意味着定位误差是CPP加工误差的主要误差源。

图3 定位误差导致的加工误差Fig.3 Machining errors caused by the positioning error

3.4 材料去除量求解

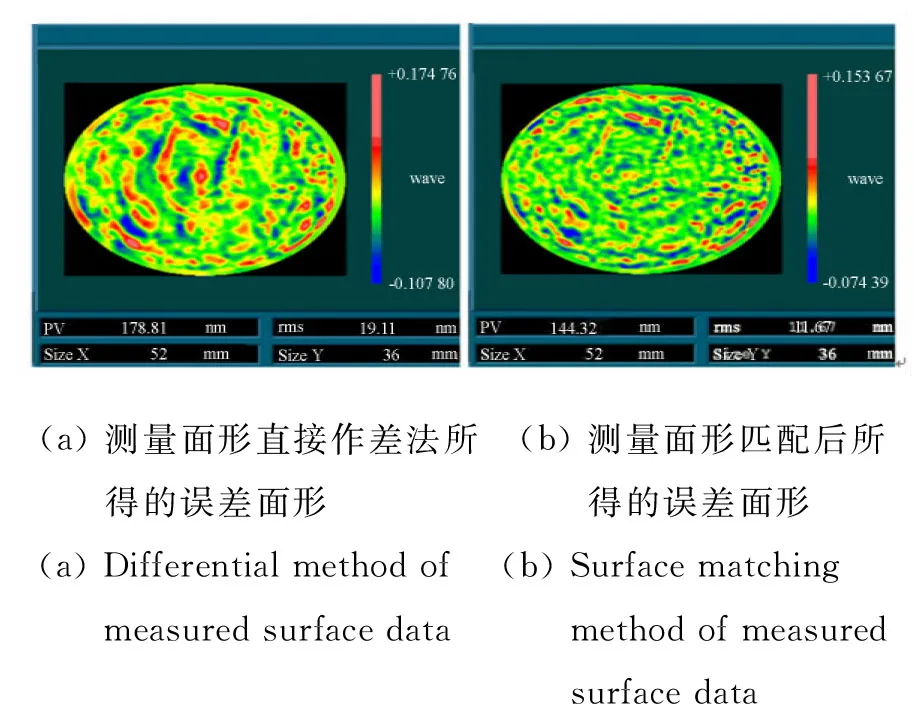

待加工面形材料去除量的计算是通过将所给相位板的理论面形数据求反,加至于相位板基板或前一次加工后测量得到的面形,从而得到的待加工误差面形。两个面形的精确对准是获得准确材料去除量的前提。但基于目前测量手段获取的面形数据存在较大的测量误差,因而直接进行作差求解时,两个面形的数据并未完全匹配,导致求差的结果存在较大误差。为了修正测量误差以获取准确的误差面形材料去除量,采用面形匹配的方法。

面形匹配法中测量数据可视为对实际数据进行旋转和偏移变换,再加上加工误差而得到的。通过采用合适的图像匹配算法,使得在匹配的过程中,将测量数据中的旋转和偏移误差消除,便可修正引入的测量误差。在实际的求解过程中,Rx、Ry所产生的旋转误差以及Z方向上的平移偏差可以通过测量系统进行消除。这样,实际的误差就只剩平面内的偏转即Rz和沿x、y方向上的误差,只要采取合适的方法去除这3个自由度的误差,便可消除整个面形上的误差。

采用基于约束最优化模型进行的面形匹配算法,对于测量面形数据A,可视为由理论面形数据B通过坐标变换A=R*B+T再加上一定的加工误差得到的。因而对于测量数据A,如果在一定范围内对R和T的6个自由度进行坐标变换,便可得到一个面形数据的集合{C},用面形数据C不断与理论面形数据B进行比较。由于集合{C}中包含着真实的测量数据,而真实的测量数据中由于去掉了各种坐标变换,与理论面形数据的均方根将是集合{C}中最小的。因而,当C变换到某个面形数据时,如果该面形数据与理论数据的均方根是其中最小的,便可认为该数据是加工后的真实数据。其数学模型为:

目标函数:

(4)

约束条件:C在六自由度上所限定的变化范围。

基于约束最优化模型的方法将面形匹配问题转化为数学问题,当利用MATLAB中的最优化函数进行求解时,最优化函数通过采用优化的全局算法,并在最优化位置不断的细分网格,所得到的结果最精确,速度也较快,是进行匹配的最优选择。

实验证明,该方法可以取得较好的匹配效果,保证了误差面形材料去除量的准确求解。图4所示为采用直接作差法和面形匹配法所获取的误差面形的对比。对比图4(a)和图4(b),采用最优化模型匹配后求得的误差面形中,由于偏移所产生的带状突起得到了明显消除,面形中变化剧烈的峰谷值由179 nm PV降低到144 nm PV,RMS值由19 nm减小到12 nm,取得了较好的效果。准确的误差面形材料去除量为小特征尺寸CPP的精确修形提供了重要保证。

图4 图形匹配前后的误差面形比较Fig.4 Comparison of surface errors before and after the surface matching method

图5 工件定位与测量数据对加工精度的影响Fig.5 Influence of positioning and measurement data on the machining accuracy

待加工面形材料去除量误差和工件定位误差在一次加工中必须同时解决,否则即使一个问题解决得很好,也会因为另一个问题的存在而导致无效。两者的关系如图5所示。

4 修形实验

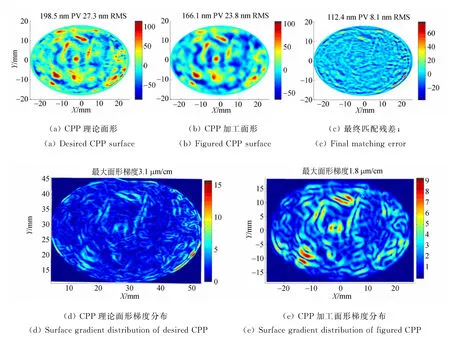

图6所示为待加工CPP的理想形貌,最大峰谷值200 nm PV,最大误差梯度3.1 μm/cm,仅在边缘处出现。CPP理论面形,按照在基板(76 mm×62 mm)上的区域位置分为两部分: 一部分是近似椭圆形(50 mm×35 mm)之内的面形,另一部分是椭圆形图案之外、熔石英基板边框之内的平面。离子束修形实验在我们自行研制的离子束抛光机床中进行,离子源束电压Eion=800 eV,束电流Jion=25 mA,入射角0°,采用的刻蚀离子为Ar+,真空度始终保持在2.5×10-3Pa。离子束修形CPP的工艺过程包含3个加工阶段,分别采用了8.2 mm、4.1 mm、3.1 mm 3种不同尺寸的离子束。第一阶段为粗加工,使用较大束径d6σ=8.2 mm实现低频误差的快速修形。第二阶段和第三阶段为精修,随着加工的进行,理论面形与加工成形面形之间的匹配误差主要包含中高频误差成分,需要采用具有更强误差修正能力的小束径去除函数。

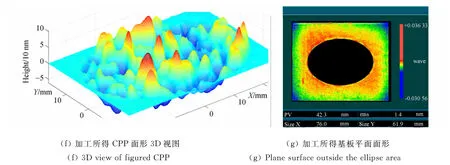

图6评价了离子束加工所得CPP面形的各项精度指标,椭圆形区域的加工精度为23.8 nm RMS和166 nm PV(图6(b)),与理论面形的匹配误差为8.1 nm RMS和112.4 nm PV(图6(c))。由于PV值仅依据2个数据点计算而得,且由于具有较大梯度的峰谷处的未完全匹配造成的匹配误差会形成较大PV值,因此PV值不能真实反应面形的匹配状态。对比图6(d)与图6(e)可见,加工所得CPP的最大面形梯度为1.8 μm/cm,除边缘面形外,其梯度分布与理论面形基本相同。图6(f)所示椭圆区域外平面的加工精度为1.4 nm RMS,面形平均高度误差在±4 nm之内。

图6 CPP面形离子束修形结果Fig.6 Surface accuracy of figured CPP

5 结 论

小特征尺寸CPP中高频分布广、误差梯度大的面形特点,制约了其高精度加工。为了实现其高精度修形,分析了离子束修形技术加工CPP过程中影响加工精度的几种因素。为了控制中高频误差成分,实现对不同尺寸特征单元的有效加工,根据采样定理确定了去除函数的扫描步距。仿真分析表明,采用等比例材料去除方式能够确保修形过程中机床的平稳运行和驻留时间的连续性,实现全频段误差一致收敛。采用面形匹配方法对测量误差进行校正,可以获取准确的面形材料去除量;通过提高去除函数定位精度,能够显著提升小尺寸特征单元的加工精度。在消除各种工艺误差的基础上,采用离子束修形技术实现了对特征尺寸小至1.5 mm,面形峰谷值小于200 nm,面形梯度高至1.8 μm/cm的连续位相板的高精度加工,加工面形与理论面形的匹配精度达到8.1 nm RMS。结果证实了离子束修形CPP的可行性与误差分析的准确性。

[1] YANG C L, ZHANG R Z, XU Q,etal.. Continuous phase plate for laser beam smoothing [J].Appl.Opt., 2008, 47(10): 1465-1469.

[2] TAN Q F, YAN Y B, JIN G F,etal.. Large aperture continuous phase diffractive optical element to realize uniform focal spot [J].Opt.Las.Eng., 2001, 35: 165-175.

[3] DIXIT S N, FEIT M D, PERRY M D,etal.. Designing fully continuous phase screens for tailoring focal-plane irradiance profiles [J].Opt.Lett., 1996, 21(21): 1715-1717.

[4] ZHANG R, JIA H T, TIAN X C,etal.. Research of beam conditioning technologies using continuous phase plate, Multi-FM smoothing by spectral dispersion and polarization smoothing [J].Opt.Las.Eng., 2016, 85: 38-47.

[5] MENAPACE J A, DIXIT S N, GENIN F Y,etal.. Magnetorheological finishing for imprinting continuous phase plate structure onto optical surfaces [J].Proc.SPIE, 2004, 5273: 220-230.

[6] TRICARD M, DUMAS P, MENAPACE J. Continuous phase plate polishing using Magnetorheological Finishing [J].Proc.SPIE, 2008, 7062.

[7] BEAU V, VALLA D, DAURIOS J,etal.. Metrology of focusing gratings and continuous phase plates for LIL and LMJ lasers [J].Proc.SPIE, 2004, 5252: 148-155.

[8] 徐俊中, 赵逸琼, 王炜, 等. 离子束平动刻蚀工艺衍射光学元件的设计及制作 [J].光学技术, 2002, 28(4): 345-350. XU J ZH, ZHAO Y Q, WANG W,etal.. Design and fabrication of diffractive optical elements for ion beam moving etching technology [J].Opt.Tech., 2002, 28(4): 345-350. (in Chinese)

[9] XU M J, DAI Y F, XIE X H,etal.. Structure optimization and fabricating capability analysis of an ion-beam machine for sub-nanometer optical surface [J].App.Opt., 2015, 54(27): 8055-8061.

[10] LIAO W L, DAI Y F, XIE X H,etal.. Microscopic morphology evolution during ion beam smoothing of Zerodur surfaces [J].Opt.Express, 2014, 22(1): 377-386.

[11] HANSEL T, NICKEL A, SCHINDLER A. Ion beam figuring of strongly curved surfaces with a (x,y,z) linear three-axes system [J].InPlasmonicsandMetamaterials,OSATechnicalDigest(OpticalSocietyofAmerica, 1996), 2008.

[12] XIEX H, ZHOU L, DAI Y F,etal.. Ion beam machining error control and correct ion for small scale optics [J].App.Opt., 2011, 50(27): 5221-5227.

[13] DRUEDING T W, BIFANO T G, FAWCETT S C. Contouring algorithm for ion figuring [J].Precis.Eng., 1995, 17(1): 10-21.

[14] 廖文林. 亚纳米精度光学表面离子束修形基础研究[D]. 长沙:国防科学技术大学, 2015. LIAO W L.FundamentalResearchonIonBeamFiguringforSub-nanometerPrecisionOpticalSurfaces[D]. Changsha: National University of Defense Technology, 2015. (in Chinese)

[15] LIAO W L, DAI Y F, XIE X H. Influence of material removal programming on ion beam figuring of high-precision optical surfaces [J].Opt.Eng., 2014, 53(9), 095101-1-8.

[16] 周林. 光学镜面离子束修形理论与工艺研究[D]. 长沙:国防科学技术大学, 2008. ZHOU L.StudyonTheoryandTechnologyinIonBeamFiguringforOpticalSurfaces[D]. Changsha: National University of Defense Technology, 2008. (in Chinese)

Error analysis of ion beam figuring for fabrication of continuous phase plates with small feature structures

XU Ming-jin, DAI Yi-fan*, XIE Xu-hui,ZHOU Lin

(College of Mechatronics Engineering and Automation, Hu’nan Key Laboratory of Ultra-precision Machining Technology, National University of Defense Technology,Changsha 410073, China;) *Corresponding author,E-mail: dyf@nudt.edu.com

According to the surface characteristics of continuous phase plates with small feature structures on high surface gradients and extensive mid-to-high spatial frequencies, several factors influencing the machining accuracy of the phase plates are analyzed. These factors include raster scanning pitch, material removal programming, positioning precision and material removal. The analysis points out that the optimal pitch can be selected according to the Nyquist sampling theorem to achieve the effective imprinting of feature structures with different sizes. When the surface errors in all spatial frequency ranges are controlled effectively , the stable dwell time can be achieved during the raster scanning process by the optimized material removal programming. Furthermore, when the surface matching method is used to correct the measurement errors , the accurate material removal information can be obtained. When the positioning precision of the removal accuracy is increased, the machining accuracy of the element with small feature structures can be improved significantly. Finally, on the basis of eliminating of different process errors, the Ion Beam Fabrication(IBF) is adopted to imprint the complex phase structures with characteristic dimensions as small as 1.5 mm, surface peak-to-valley (PV) smaller than 200 nm and surface gradient as large as 1.8 μm/cm. The results show that the matching error between figured surface and desired surface has been controlled down to 8.1 nm (Root-Mean-Square, RMS) of design specifications. The experimental results verify the reliability of the error analysis.

Continuous Phase Plate (CPP); ion beam figuring; error analysis; surface matching; positioning precision

2016-10-08;

2016-12-05.

国家自然科学基金资助项目(No.91323302)

1004-924X(2016)12-2975-08

O436.1;TN305.2

:Adoi:10.3788/OPE.20162412.2975

戴一帆(1966-),男,江苏南京人,教授,博士生导师,1988年于国防科技大学获得学士学位,1995年于莫斯科航空学院获得博士学位,主要研究方向为精密工程与计算机控制。 E-mail: dyf@nudt.edu.com

徐明进(1989-),男,河南信阳人,博士研究生,2013年于国防科技大学获得硕士学位,主要从事光学元件的离子束超精密加工技术研究。E-mail: xumingjinnudt@163.com