光学元件改性处理对激光损伤阈值的影响

2016-02-11袁志刚李亚国陈贤华赵世杰

袁志刚,李亚国,陈贤华,徐 曦,赵世杰,周 炼

(成都精密光学工程研究中心,四川 成都 610041)

光学元件改性处理对激光损伤阈值的影响

袁志刚*,李亚国,陈贤华,徐 曦,赵世杰,周 炼

(成都精密光学工程研究中心,四川 成都 610041)

针对355 nm激光作用于熔石英光学元件后其损伤阈值容易变差的问题,提出使用1.7%纯HF溶液和0.4%HF与1.2%NH4F混合的BOE溶液对样品进行处理来提高它们的激光诱导损伤阈值(LIDT)。在相同的条件下将熔石英光学元件浸没到上述两种不同的刻蚀溶液中进行处理,通过测量刻蚀过程中元件重量变化来计算刻蚀速率,利用Zygo轮廓仪测试元件表面粗糙度,然后对355 nm激光照射下熔石英元件的损伤阈值情况进行研究。损伤测试表明, LIDT与元件的材料去除深度有关系,用两种刻蚀液刻蚀去除一定深度后,LIDT均有增加,但是进一步去除会显著地降低元件的LIDT。在处理过程中,这两种刻蚀液的去除速率都很稳定,分别为85.9 nm/min和58.6 nm/min左右。另外,元件表面的粗糙度会随着刻蚀时间的增加而变大。在刻蚀过程中还通过纳米技术测量了熔石英元件表面的硬度及杨氏系数,不过没有证据表明其与激光诱导损伤有明确的关系。

熔石英;光学元件;激光损伤阈值;化学改性;刻蚀速率;表面粗糙度;机械特性

1 引 言

熔石英光学元件的抗激光损伤能力在高功率激光系统是一项重要的光学性能。当熔石英受到355 nm激光照射,其损伤阈值很容易变差,限制了光学系统的使用寿命和性能。因此,提高熔石英激光诱导损伤阈值来增加高紫外能量下光学系统的使用寿命和性能是成为重要的研究课题[1,2]。

缓解激光诱导损伤的多种方法都是集中在污染物去除和亚表面划痕钝化。因为抛光引入的杂质和亚表面缺陷被认为是激光损伤的前驱体[3-7]。基于HF的化学刻蚀处理是一种提高LIDT有效方法,可以去除这种损伤前驱体,同时可以全面均匀地作用于整个熔石英元件上。

本文将元件在相同的条件下浸没到两种不同的刻蚀溶液中(1.7%纯HF溶液和0.4%HF与1.2%NH4F混合的BOE溶液)。由测量刻蚀过程中元件重量变化来计算刻蚀速率[8]。使用纳米技术来检测元件表面硬度和杨式系数。同时,利用Zygo轮廓仪来测试表面粗糙度。然后对355 nm激光照射下熔石英元件Ron1和1on1测试方法下的损伤阈值情况进行研究。

2 实验过程

2.1 样品准备

样品使用Φ50 mm直径,5 mm厚的熔石英元件,使用氧化铈抛光粉及聚氨酯抛光垫进行抛光,抛光后元件使用40~270 kHz超声清洗进行清洁。在刻蚀过程中配置2 L刻蚀溶液。

2.2 刻蚀过程

HF溶液常被用来暴露和测量研磨和抛光过程中隐藏的亚表面划痕等缺陷。另外,HF刻蚀液被证实在杂质去除和钝化微裂纹方面具有重要作用,在一定情况下可以作为有效的缓解技术。然而,熔石英的表面形态学和力学性能也同时会受到刻蚀过程的影响,因此,这个HF溶剂浓度成分与LIDT改进程度之间的关系值得研究。这里,熔石英元件会经过两种不同的溶液处理不同的时间在相似的环境下。刻蚀样品的预先清洗及终清洗过程一致的,样品先是使用去离子水喷淋,然后使用68 kHz和132 kHz混频超声清洗,然后再漂洗,在洁净环境下使用红外线加热干燥。在刻蚀和清洗过程中,元件使用聚四氟乙烯来固定元件边缘。刻蚀分别使用BOE和HF,HF与熔石英表面的总体反映可以被描述为[9]:

(1)

基于氟化物典型均质刻蚀从表面去除硅元素。硅机体在刻蚀前后进行称重,使用精度0.01 mg的电子天平进行测量。图1所示为BOE与纯HF溶液刻蚀中重量变化与刻蚀时间的关系。重量变化与时间呈线性关系。HF在水溶液中为弱酸,溶液中存在如下方面的离子平衡[10,11]。

HF [H+][F-],

(2)

(3)

其中:Ka为HF分子与H和F离子在25° 刻蚀溶液中的平衡系数。

图1 HF与BOE溶液的刻蚀速率Fig.1 Etching rates of BOE and HF acid

发现硅的分解速率与HF刻蚀液的浓度相关。甚至在HF溶液刻蚀中去除了213 mg的二氧化硅,也只消耗了0.021 3 mol的F离子,HF浓度重量百分比从一开始的1.70%下降到了1.68%。因此,在整个过程中稳定的HF浓度保证了稳定的刻蚀速率,如图1所示。此外,通过重量损失可以得到以纳米为单位的单个面的材料去除量。1.7%的HF溶液去除速率约为85.9 nm/min,0.4%的HF与12%的NH4F的BOE溶液去除速率约为58.6 nm/min。

2.3 粗糙度检测和表面硬度测试

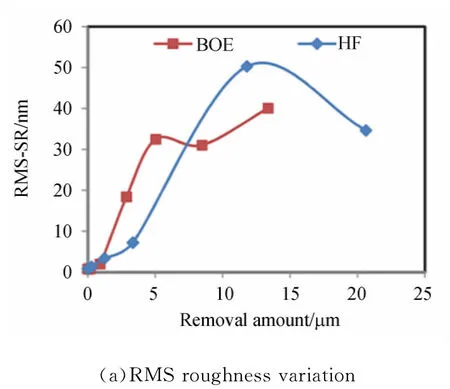

使用20倍的Zygo轮廓仪来测量已处理元件的粗糙度,粗糙度测量结果如图2所示,取5个点的平均值做为结果。图3所示为粗糙度随刻蚀深度的变化趋势,显示粗糙度RMS和PV都会随着去除的增加而增大。小于1 μm的浅刻蚀对粗糙度的影响比较小。

图2 HF溶液刻蚀前后粗糙度对比图Fig.2 Roughness before and after etching

使用纳米压痕仪(HysitronT1-950,USA)对样件的机械性能如硬度与杨氏模量进行测试, 在测试过程中使用1 mN/s的加载和卸载率。图4显示了在1.7%HF刻蚀液下不同去除深度后的样品的机械性能。

样品的硬度与杨氏模量在不同的刻蚀过程中基本上保持稳定[12], 使用BOE处理的元件也有相似的结论。因此可以得出,刻蚀不会改变样品的机械性能,因为硬度和杨氏模量是基本恒定的(8.5±0.5) Gpa和(65±5) Gpa。

图3 表面粗糙度变化趋势图Fig.3 Variation in surface roughness

图4 HF刻蚀过程元件表面硬度变化Fig.4 Mechanical propoerties treated in HF acid

2.4 激光损伤测试

在激光损伤测试实验中,使用1/e2直径约为380 mm,355 nm波长,脉宽为10 ns的高斯形光斑进行测试,并使用1on1和Ron1两种测试方式。为了获得统计信息和保证测量的正确性,两种方式分别选择了多于60个和10个测试位置进行测试。最后,使用τ0.45将结果转换为3 ns脉冲[13]。

3 结果和讨论

3.1 抗激光损伤能力

Ron1损伤测试是熔石英逐渐暴露在不断增强的光照下直到出现损伤时的值,则为损伤阈值。抗损伤阈值与材料去除量和刻蚀液成分有较强的关系。

图5 Ron1损伤测试结果Fig.5 Laser damage threshold by Ron1 testing

图5所示为两种溶液刻蚀一定深度时会增加损伤阈值,但是进一步刻蚀则会明显降低LIDT。对于BOE处理过的样品,最高的LIDT为(26.6±3.1) J/cm2,当样品被刻蚀210 nm后,抗损伤能力比未刻蚀的元件提高了25%,未刻蚀元件为(21.3±4.7) J/cm2,当纯HF刻蚀到1.25 μm深度后获得最高的抗损伤能力,(25.7±6.6) J/cm2,元件未刻蚀的为(22.1±2.5) J/cm2。另外,在深刻蚀过程中BOE处理的熔石英元件损伤阈值比纯HF刻蚀相同深度的元件更低。如图5中的曲线所示,BOE刻蚀材料去除13 μm

后的损伤阈值为11 J/cm2,远低于起始的损伤阈值。同时,在同样的去除深度下,HF处理后,损伤阈值为20 J/cm2,与起始损伤阈值非常接近。

另外,每个样品的损伤概率可以通过1on1的测量方式得到,如图6所示。

通过图5和图6对比可以看出,在多数情况下,具有较高的激光抗损伤阈值的样品在一定能量下有较低的抗激光抗损概率,反过来也一样。

图6 1on1损伤测试结果Fig.6 Laser damage probabilities by 1on1 testing

3.2 金属杂质

通过SIMS来分析抛光引入的污染物,从而来判断金属污染物在LIDT中的作用。图7中列举了典型的Ce元素在样品上的分布:未刻蚀元件,HF去除280 nm的样件,BOE去除210 nm和13.37 μm的样件上的分布。

图7 Ce元素深度分布Fig.7 Ce concentration distribution

图7表明HF刻蚀是去除抛光后近表面Ce元素的有效方法,对于未刻蚀的样件,Ce元素分布中表面及80 nm以内的位置,并且在BOE和HF的作用下会显著降低,这可能是LIDT提高的原因。

(4)

其中:M为金属类阳离子,N为阳离子的阶态。

4 结 论

本文选用两组样品分别使用BOE和HF进行处理来提高UV激光损伤阈值。通过这两组样品的实验得出,在一深度的材料去除后,激光损伤阈值会提高,但是进一步刻蚀则会降低激光损伤阈值。另外,损伤阈值增加或降低的原因也被进行了分析,有如下结论:BOE和HF在刻蚀熔石英元件时都可以保证一个稳定的刻蚀速率。化学刻蚀技术在适当的材料去除情况下具有提高LIDT的作用,这可能是因为Ce等金属元素被去除的原因。没有数据显示材料的机械性能与LIDT或损伤概率之间有确切关系。LIDT与元件材料的去除深度有关系。在刻蚀去除一定深度后,这两种刻蚀液均可以增加LIDT,但是进一步去除则会显著地降低LIDT。BOE溶液处理后LIDT可达(26.6±3.1) J/cm2,HF溶液处理后LIDT可达(25.7±6.6) J/cm2。LIDT在一定程度上取决于刻蚀液的成分。与BOE相比,纯HF处理对于熔石英来讲更好,在深刻蚀中可以有郊减少损伤阈值的降低。

[1] NEAUPORT J,AMBARD C, BERCEGOL H,etal.. Optimizing fused silica polishing processes for 351 nm high power laser application[J].SPIE,2008,7312:1-5.

[2] SHEN N, MILLER P E, BUDE J D,etal.. Thermal annealing of laser damage precursors on fused silica surfaces[J].Opt.Eng.,2012,51(12):121817.

[3] SURATWALA T I, MILLER P E, BUDE J D,etal.. HF-Based etching processes for improving laser damage resistance of fused silica optical surfaces [J].J.Am.Ceram.Soc.,2011,94(2):416-428.

[4] 范敏,刘凤,王佩,等. 大口径非球面光学研抛压力控制系统[J]. 光学 精密工程,2015,23(4):1019-1026. FAN M,LIU F,WANG P,etal..Polishing pressure control system for large caliber aspherical optics [J].Opt.PrecisionEng., 2015, 23(4): 1019-1026. (in Chinese)

[5] 王飞,张健,彭利荣,等.气囊抛光过程的运动精密控制[J]. 光学 精密工程,2015,23(8):2220-2228. WANG F,ZHANG J,PENG L R,etal..Motion-precision control in bonnet-polishing[J].Opt.PrecisionEng., 2015, 23(8): 2220-2228. (in Chinese)

[6] NEAUPORT J, LAMAIGNERE L,BERCEGOL H. Polishing-induced contamination of fused silica optics and laser induced damage density at 351 nm[J].Opt.Express, 2005,13(25):10163-10171.

[7] BAXAMUSA S, MILLER P E, WONG L,etal.. Mitigation of organic laser damage precursors from chemical processing of fused silica[J].Opt.Express,2014,22(24): 29568-29577.

[8] 项震,侯晶,聂传继,等.化学刻蚀的光学元件面形修复[J]. 光学 精密工程,2007,15(7):997-1001. XIANG ZH,HOU J,NIE CH J,etal..Form error of optical surface repaired by wet-etch fiuring[J].Opt.PrecisionEng., 2007, 15(7):997-1001. (in Chinese)

[9] SPIERINGS G.Wet chemical etching of silicate glasses in hydrofluoric acid based solution[J].J.Mater.Sci., 1993, 28:6261-6273.

[10] VERHAVERBEKE S, TEERLINCK I, VINCKIER C,etal.. The etching mechanism of SiO2in hydrofluorica cid[J].Electrochem.Soc., 1994,141(10): 2852-2857.

[11] KNOTTER D M. Etching mechanism of vitreous silicon dioxide in HF-based solutions [J].J.Amer.Chem.Soc., 2000,122:4345-4351.

[12] ZHENG Z, ZU X T, JIANG X D,etal.. Effect of HF etching on the surface quality and laser-induced damage of fused silica [J].Opt.LaserTechnol.,2012,44:1039-1042.

[13] BUDE J, MILLER P, BAXAMUSA S,etal.. High fluence laser damage precursors and their mitigation in fused silica [J].Opt.Express,2014,22(5): 5839-5841.

Effect of chemical modification technology laser damage threshold of fused silica optical elements

YUAN Zhi-gang*, LI Ya-guo, CHEN Xian-hua, XU Xi, ZHAO Shi-jie, ZHOU Lian

(ChengduFineOpticalEngineeringResearchCenter,Chengdu610041,China) *Correspondingauthor,E-mail:yuanzhigang23@163.com

The Laser-induced Damage Thresholds (LIDTs) of fused silica optical elements would be deteriorate, when it suffers the 355 nm laser irradiation. This paper proposes a method to improve their LIDTs. A silica element was immersed into two types of HF-based etchants: 1.7%wt. HF acid and buffer oxide etchant (BOE: the mixture of 0.4%wt. HF and 12%wt. NH4F)to be treated in the same experimental condition , respectively. The etching rate was calculated by measuring the weight variation of the etching element during the etching process, and the surface roughness of the element was tested by a Zygo contourgraph. Then, the LIDT characteristics of the fused quartz element under the 355 nm laser irradiation were studied. The damage testing shows that the LIDT is relative to the depth of material removal. Both the etchants increase the LIDT at a certain depth of material removal, but further removal of material lowers the LIDT markedly. The etching rates of both etchants keep steady in our processing procedure, they are ~85.9 nm/min and ~58.6 nm/min, respectively. The micro-surface roughness (RMS&PV) increases as etching time extended. Furthermore, the hardness and Young's modulus of the fused silica etched were measured by a nano-indenter, and there is no solid evidence that LIDT can be related to hardness or Young's modulus.

fused silica;optical element;Laser-induced Damage Thresholds (LIDT); chemical modification; etching rate; surface roughness; mechanical properties

2016-11-02;

2016-12-07.

国家自然科学基金资助项目(No.51505444);中国物理工程研究院科学技术发展基金资助项目(No.2015B0203032),中国物理工程研究院超精密加工重点实验室科研基金资助项目(No.K984-15-JCZ)

1004-924X(2016)12-2956-06

TQ171.734;TN305.2

:Adoi:10.3788/OPE.20162412.2956

袁志刚(1985-),男,河北衡水人,工程师,2008年于武汉大学获得学士学位,主要从事光学元件精密加工制造技术及损伤能力提升等方面的研究。E-mail:yuanzhigang23@163.com

李亚国(1983-), 男,陕西咸阳人,博士,高级工程师,2005年于复旦大学获学士学位,2014年于日本秋田县立大学获博士学位,主要从事光学制造,精密加工及激光损伤等方面的研究。E-mail:yargolee@163.com