神宁炉凝液收集系统探讨

2016-02-11王国梁

王国梁

(神华宁夏煤业集团有限责任公司煤制油分公司气化厂,宁夏 银川 750411)

神宁炉凝液收集系统探讨

王国梁

(神华宁夏煤业集团有限责任公司煤制油分公司气化厂,宁夏 银川 750411)

神宁炉凝液收集系统,用以收集气化装置各等级蒸汽凝液,副产低低压蒸汽,同时冷凝液缓冲罐的工艺水加压后替代脱盐水作为洗涤塔精洗段的补水。气化炉原始开车或装置凝液量不足时,冷凝液缓冲罐采用脱盐水进行补水,凝液量较大时通过冷凝液泵增加外送量。

神宁炉;凝液系统;收集流程

西门子GSP粉煤加压气流床气化技术[1]所采用的凝液收集系统,用以收集处理气化装置各等级蒸汽。其中中压蒸汽凝液、次高压蒸汽凝液进入中压蒸汽闪蒸罐闪蒸后副产低低压蒸汽并管网,凝液通过底部调节阀,进入低低压蒸汽凝液闪蒸罐,进一步闪蒸后蒸汽放空,凝液由冷凝液泵送至界外。

由于该凝液系统独立于脱盐水系统,收集的凝液不能做为脱盐水的后备水源。且低低压蒸汽凝液闪蒸罐的蒸汽现场放空,既造成了资源的浪费,又因放空蒸汽的冷凝造成设备管线的腐蚀以及冬季凝液结冰带来了安全隐患。因此神宁炉为了提升凝液收集系统的稳定性与经济性,节约脱盐水消耗,设计开发了一种干煤粉加压气化技术中的凝液收集系统。

1 神宁炉凝液收集系统

1.1 神宁炉简介

“神宁炉”气化技术[2]是神华宁煤集团联合中国五环工程有限公司开发的具有自主知识产权的干煤粉气化技术。该气化技术以粉煤为原料,氧气和水蒸气作气化剂,生产以H2和CO为主的合成气。气化装置包含煤粉干燥制备工序、煤粉加压输送工序、气化工序、除渣工序、合成气洗涤工序、黑水处理工序、黑水闪蒸工序、氮气/ CO2/氧气工序、公用工程工序。单台气化炉CO+H2产量为130000-140000Nm3/h,年操作时间:8000h,气化炉碳转化率大于98.5%,有效气含量大于91%,合成气尘含量≤0.5mg/Nm3,操作负荷77%~108%。

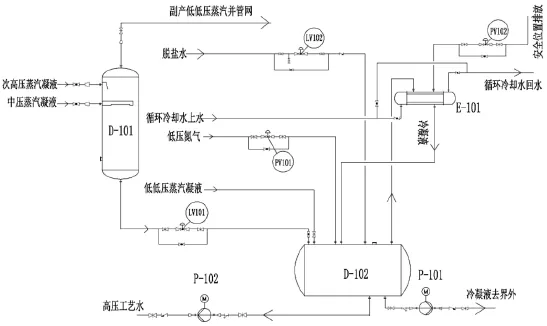

1.2 凝液收集工艺流程

来自次高压蒸汽冷凝液总管和中压饱和蒸汽冷凝液总管的蒸汽冷凝液进入冷凝液闪蒸罐D-101闪蒸后,顶部副产低低压蒸汽送往低低压蒸汽管网,底部低低压蒸汽冷凝液通过液位调节阀送至冷凝液缓冲罐D-102。同时来自低低压蒸汽冷凝液总管的低低压蒸汽冷凝液亦进入冷凝液缓冲罐D-102。冷凝液缓冲罐产生的水汽经换热器E-101冷却后,凝液重新回流至冷凝液缓冲罐,不凝气进行放空。当冷凝液缓冲罐的液位不足时,自动开启脱盐水调节阀进行补液;当冷凝液缓冲罐液位高时,启动冷凝液泵P-101进行外送,以保证液位正常。冷凝液缓冲罐的工艺水经高压工艺水泵P-102升压后作为洗涤塔精洗段的洗涤水(见图1)。

图1 神宁炉凝液收集系统示意图

1.3 凝液收集系统设备简介

(1)冷凝液闪蒸罐D-101,规格为1.8m×5.2m,容积14.8m3,用于中压饱和蒸汽凝液和次高压蒸汽凝液的闪蒸,进行气液分离。气相副产低低压蒸汽从罐顶部并入低低压蒸汽管网,液相低低压蒸汽凝液通过底部调节阀进入冷凝液缓冲罐。

(2)冷凝液缓冲罐D-102,规格为3.6m×8.2m,容积95.65m3,用于接收冷凝液闪蒸罐D-101送至的低低压蒸汽冷凝液和全装置低低压蒸汽所产生的凝液,供合成气洗涤塔的塔盘洗涤水。当液位不足时,通过液位调节阀补入脱盐水;当液位高时,通过冷凝液泵进行外送。

(3)冷凝器E-101,换热面积161.0m2,壳程容积2.3m3,管程容积1.8m3,用于将冷凝液缓冲罐产生的水汽进行冷却。防止大量水汽直接放空,造成水汽的凝结,甚至冬季凝液的结冰,冷凝的凝液直接回流至冷凝液缓冲罐。

(4)冷凝液泵P-101,功率37kW,扬程62m,设计流量80m3/h,用于将冷凝液缓冲罐D-102中的多余凝液进行外送,以保证其液位正常。

2 神宁炉凝液收集系统的优势

2.1 神宁炉与GSP凝液收集系统对比

神宁炉与GSP凝液收集系统对比(见表1)。

表1 神宁炉与GSP凝液收集系统对比

2.2 神宁炉凝液收集系统的优势

主要优势有:①各等级蒸汽所产生的凝液内部回收利用,不进行外送,杜绝了凝液系统受外管网的制约;②在冷凝液缓冲罐气相出口管线上设置了冷却器,对水汽进一步进行冷却,大量减少了蒸汽放空量,基本杜绝了冬季水汽的结冰状况,大幅度降低了安全隐患;③各等级蒸汽所产生的凝液回收利用,减少了脱盐水的消耗量,降低了运行成本。根据五环设计院设计数据显示,冷凝液闪蒸罐D-101流入冷凝液缓冲罐D-102的凝液量为27.67t/h,备煤装置和气化装置进入冷凝液缓冲罐D-102的低低压蒸汽凝液量分别为60.72t/h和30.00t/h,这样,进入冷凝液缓冲罐D-102的总凝液量为118.39t/h,同样这也是脱盐水的节省量。脱盐水的单价以1.0元/吨计算,每年可节约成本103.71万;④神宁炉冷凝液泵出口压力0.45MPa,其出口管件、法兰及阀门均为低压,安全性高,且启停方便。煤制油项目GSP气化装置通过脱盐水泵将多余的凝液外送,脱盐水泵出口压力6.0MPa,当装置停运时,且脱盐水罐液位高时,启停脱盐水泵不方便。

3 结论

综上所述,文章得出如下结论:①神宁炉将收集的凝液做为脱盐水的后备水源,节省了脱盐水用量,减少了资源的浪费,降低了运行成本;②神宁炉凝液收集系统基本杜绝了蒸汽的放空,避免了蒸汽冷凝造成的设备管线腐蚀以及冬季凝液结冰带来的安全隐患;③神宁炉凝液收集系统在流程、设备上更优化,既保证了技术性能的稳定,也满足了生产工艺的要求,同时又提高了企业的经济效益。

[1]蒋立翔.GSP气化技术工业应用分析[J].煤炭工程,2016,(1): 88-91.

[2]汪建寿.现代煤气化技术发展趋势及应用综述[J].化工进展, 2016,35(3):653-664.

TQ026.2

A

2096-2789(2016)12-0107-02