次氧化锌浸出铟的富集与回收

2016-02-11成世雄周玉琳赵晓朝

成世雄, 周玉琳, 赵晓朝

(1.中南大学冶金与环境学院, 湖南 长沙 410083; 2.株洲冶炼集团股份有限公司, 湖南 株洲 412004)

次氧化锌浸出铟的富集与回收

成世雄1,2, 周玉琳2, 赵晓朝2

(1.中南大学冶金与环境学院, 湖南 长沙 410083; 2.株洲冶炼集团股份有限公司, 湖南 株洲 412004)

本文主要阐述锌湿法冶炼次氧化锌浸出铟的富集与回收过程,通过对比不同的次氧化锌浸出铟富集工艺,分析如何提高铟富集工艺的回收率和酸上清的质量,总结出次氧化锌浸出铟富集的优化工艺条件和方案。

铟; 富集; 回收率; 酸上清

铟的生产主要以原生铟为主,90%的原生铟是从铅锌冶炼副产物中回收的。株洲冶炼集团(下称“株冶”)铟的富集回收主要来自锌系统的挥发窑次氧化锌与铅系统的烟化炉次氧化锌,次氧化锌系统铟的回收自1983年建成投产以来,经过了两段浸出-锌粉置换、三段浸出- 锌粉置换和两段浸出-直接萃取的不同工艺发展,对比不同的次氧化锌浸出工艺,随着铟萃取工艺的进步,次氧化锌酸性过程得以强化,浸出终点的酸度提高,酸浸渣含铟下降,次氧化锌浸出工序铟的回收率从53%提高至84%。

1 铟在系统的分布与走向

以株冶锌系统的生产为例,锌精矿的投入主要分为三个系统,其中锌一、二系统采用常规湿法浸出,三系统为常压直接浸出。由于各个系统对锌精矿的要求及适用能力的不同,富含高银高铟的锌精矿主要投用于一系统,富含高铜高铅锌精矿用于直浸系统。

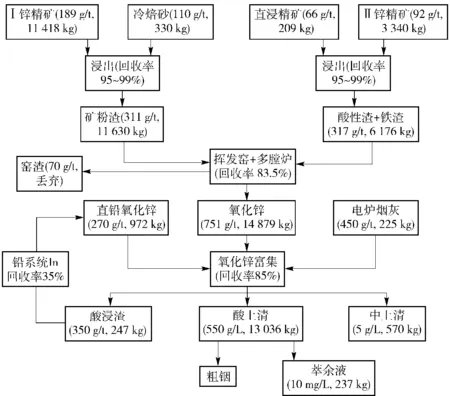

在湿法炼锌中锌精矿进行流态化焙烧中,当焙烧温度在800~1 100 ℃时锌精矿中的铟被氧化成难挥发的氧化铟,99%的铟留在焙砂与烟尘中;在常规浸出中,95%以上的铟留在浸出渣中,在常压直浸中,95%以上的铟留在铁渣中,浸出渣与铁渣进挥发窑挥发处理;经过挥发窑和多膛炉处理,80%~85%的铟进入次氧化锌焙砂中。在次氧化锌浸出系统中,由于采用的浸出工艺不同,铟的浸出、富集分布与回收相差较大,表1为株冶不同次氧化锌浸出工艺的终点酸度、酸浸渣含铟和回收率,图1为株冶采用两段浸出- 直接萃取工艺,在2015年1~2月铟在铅锌系统铟的分布与回收平衡图。

表1不同工艺的终酸、酸浸渣含铟及铟的回收率

工艺终酸/g·L-1酸浸渣含铟/g·t1回收率/%两段浸出-锌粉置换20~24122053.5三段浸出-锌粉置换酸性:20~24高酸:60±70061.2两段浸出-直接萃取130~15035084.7

2 次氧化锌浸出铟的回收

在次氧化锌浸出工艺中,铟分布在中上清、酸浸渣以及酸上清中,其中中上清含铟为5~15 mg/L;根据浸出工艺的不同,酸浸渣含铟为200~1 500g/t,因此,如何提高铟的浸出,如何降低铟在中上清、酸浸渣中的损失,是提高次氧化锌浸出铟回收率的关键。

2.1 减少铟在中上清的损失

铟在中上清中损失分为机械夹杂和浸出的In3+,中上清损失的铟返回矿粉浸出系统进入挥发窑重新挥发进入次氧化锌系统,其中的铟有15%~20%损失在窑渣中。

2.1.1 减少铟在中上清夹杂损失

中性渣含铟在0.1%~0.2%,中性浸出中性压滤中,压滤过程存在不同程度的压滤跑浑,其中机械夹杂的颗粒会带走铟,因此在实际生产过程中,要尽量避免压滤过程跑浑,及时更换坏布。在生产实践中,中性压滤后液再进中性浓缩槽,经过再次澄清后,即使在压滤过程中有少量跑浑,可保证中上清清亮,减少夹杂铟损失。

图1 铟在铅锌系统中的分布回收平衡图

2.1.2 控制中上清pH

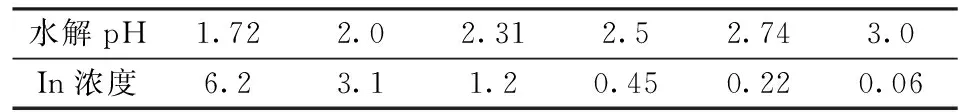

中性浸出过程中,部分铟被浸出,如中性浸出终点pH控制过低,浸出的In3+无法水解沉淀而进入中上清损失,如表2所示,在pH<2.5下,大量铟会以In3+离子形态存在于中上清中,因此控制中性浸出终点pH3.0~4.0,保证中上清pH>3.0,减少铟损失非常关键。

表2 In3+水解pH值与In浓度关系数值表 g/L

2.2 酸性浸出的强化

酸性浸出过程的强化是提高铟回收率的关键,随着铟萃取工艺技术的发展与改进,克服了酸性浸出液中锌、铁等对萃取的影响,萃取工艺发展为直接对酸性浸出液进行萃取,取消酸上清锌粉置换,酸性浸出过程得以强化。

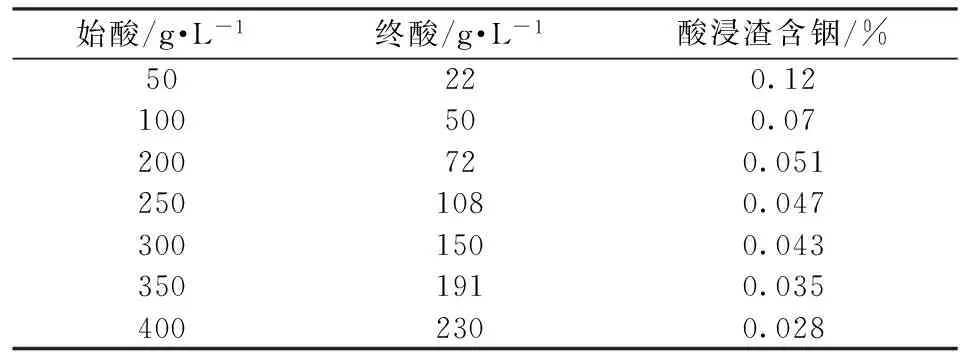

2.2.1 浸出酸度对酸浸渣含铟的影响

以不同始酸对次氧化锌中性浸出渣做酸性浸出实验,浸出温度80~85 ℃,浸出时间10 h,考察浸出酸度对酸浸渣含铟的影响,结果见表3、图2。

表3浸出始酸、终酸对酸浸渣含铟影响

始酸/g·L-1终酸/g·L-1酸浸渣含铟/%50220.12100500.07200720.0512501080.0473001500.0433501910.0354002300.028

图2 酸浸渣含铟与终酸关系

2.2.2 浸出时间对铟浸出率影响

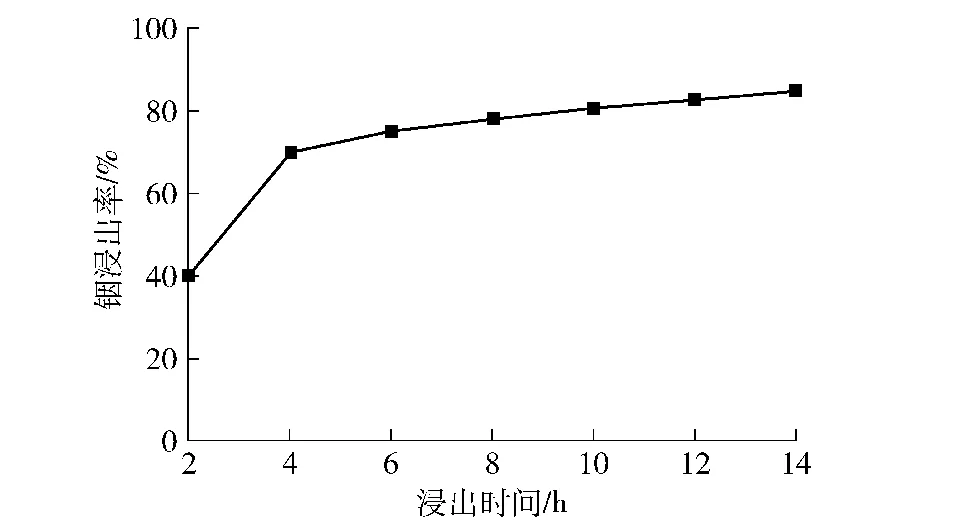

浸出温度80~85 ℃,始酸250 g/L,浸出时间分别为2、4、6、8、10、12、14 h,考察浸出时间对铟浸出率影响,结果见图3。

图3 浸出时间与铟浸出率关系

图4 浸出温度与铟浸出率关系

2.2.3 浸出温度对铟浸出率影响

浸出时间10 h,始酸250 g/L,浸出温度分别为60、65、70、75、80、85、90 ℃,考察浸出温度对铟浸出率影响,结果见图4。

通过试验验证,结合生产实践和设备耐腐蚀性能,在次氧化锌酸性浸出中,始酸控制在250~300 g/L,液固比(3~4)∶1,反应温度75~85 ℃,反应时间在10~16 h,终酸能控制在130~150 g/L,铟的浸出率在85~89%,酸浸渣含铟<400 g/t。

2.3 酸浸渣压滤及浆洗

由于酸性浸出强化,酸性浸出液中含铟较高,以酸性浸出液含铟0.7 g/L为例,含水25%因水分夹杂在酸浸渣中的铟为233 g/t,占酸浸渣含铟的50%,降低酸浸渣的水分能有效降低酸浸渣含铟。

为进一步降低酸浸渣含铟,在采用厢式压滤机的压滤工艺中,采用了浆洗工艺:将全部或者部分酸浸渣返回搅拌槽,通过加入不含铟的水浆化酸浸渣,以降低矿浆含铟,通过再一次压滤,将酸浸渣含铟降低到300 g/t以下。在对酸浸渣全浆洗试验中,采用3∶1的液固比,温度65 ℃的条件,酸浸渣含铟由浆洗前的364 g/t下降168 g/t,水溶锌由2.99%下降至0.37%,酸浸渣采用全浆洗是压滤工艺的发展趋势。

3 酸上清的质量控制

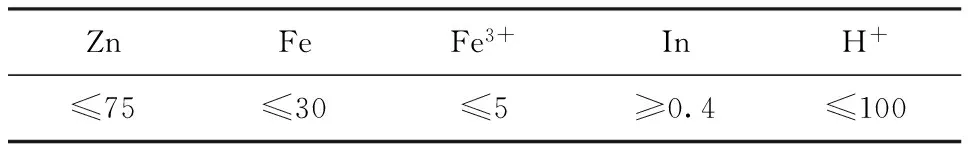

酸上清中的Zn2+、Fe3+、Sb3+等杂质金属离子对铟萃取过程均有一定的影响,其中Zn2+、Fe3+以及H+浓度基本可由次氧化锌浸出过程控制,酸上清质量要求见表4。

表4 酸上清质量要求 g/L

3.1 酸上清铁的控制

次氧化锌中含铁决定了酸上清中铁的含量,次氧化锌含铁增加1%,酸上清中含铁将增加7 g/L,控制次氧化锌含铁≤5%是铟萃取稳定运行的前提。根据次氧化锌中含铁总量,在次氧化锌中加入相同重量的锌精矿,经过中性浸出、中性浓缩和中性压滤的均匀混合,经过酸性浸出高温高酸反应,保证反应时间≥10 h,可控制酸上清中Fe3+≤5 g/L,降低萃取过程酸上清净化铁粉消耗。

当次氧化锌含铁≥7%,为确保次氧化锌系统以及锌系统正常运行,增加高温高酸还原:在中性渣加入过量锌精矿,控制过程高温高酸,充分反应后中性渣中的铁通过反应(1)95%以上以Fe2+形态存在,将矿浆返回中性浸出冲矿,Fe2+随次氧化锌中上清开路出次氧化锌系统。

(1)

3.2 酸上清锌、酸的控制

强化中性浸出,控制中性浸出终点3.0~4.0,控制中性浸出渣含Zn≤18%;中性矿浆全压滤,尽可能将次氧化锌浸出矿浆中的硫酸锌溶液与中性浸出渣分离,减少带入酸性浸出的锌,控制酸上清含锌≤75 g/L。酸性浸出液固比从(4~5)∶1调整值(3~4)∶1,提高浸出始酸终酸,强化酸性浸出,再将终酸稀释至≤100 g/L。表5为2000~2015年次氧化锌浸出生产回收率。

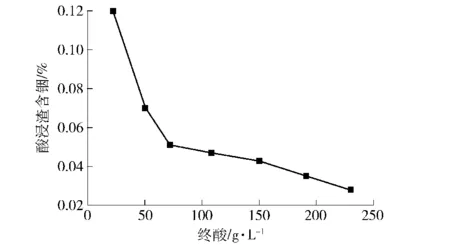

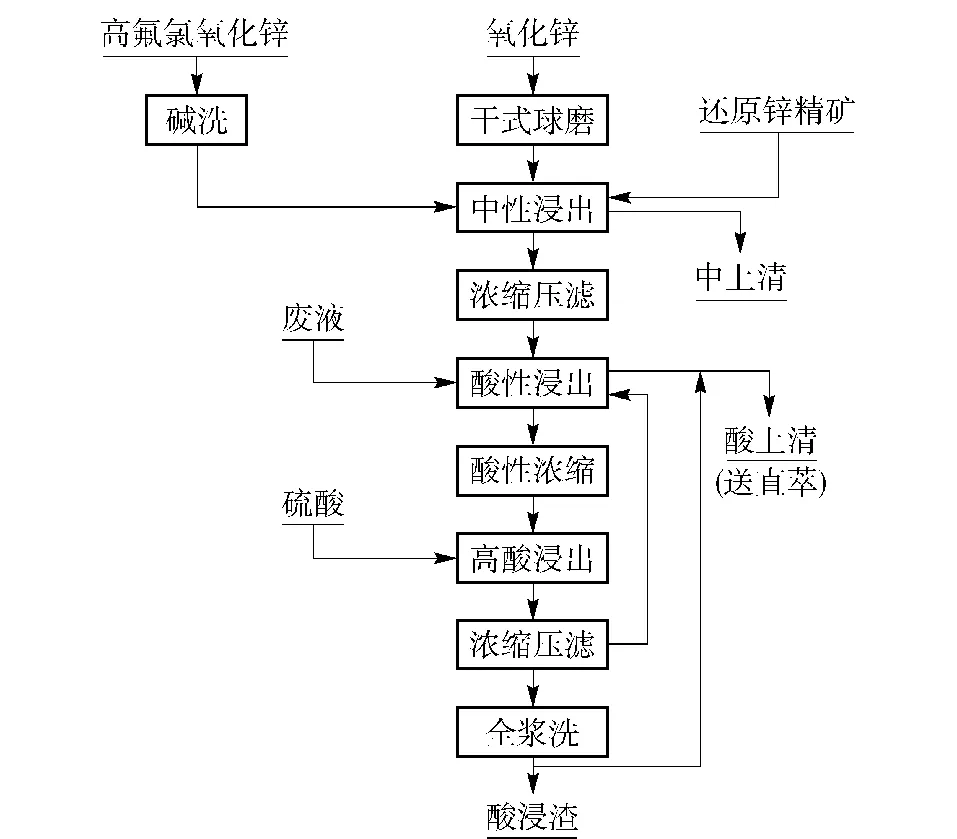

3.3 次氧化锌浸出优化工艺流程

通过对比不同工艺,多段浸出-直接萃取是次氧化锌富集铟技术的发展方向,提高酸性浸出终点酸度是提高次氧化锌铟回收率的关键,中性浸出的强化是次氧化锌浸出的基础。

表5 2000~2015年次氧化锌浸出生产回收率 %

注: 2000~2005年为两段浸出- 锌粉置换工艺;2007~2011年为三段浸出- 锌粉置换工艺;2013年~2015年为两段浸出- 直接萃取工艺(2015年数据至6月)。

结合工艺和设备条件,次氧化锌浸出最经济工艺条件为:中性浸出终点pH3.0~4.0;酸性浸出终酸250~300 g/L,反应温度75~85 ℃;次氧化锌浸出铟的回收率≥85%。

次氧化锌浸出的关键工艺包括中性矿浆全压滤、酸性终点酸度提升、酸浸渣浆洗,优化工艺方案见图5。

图5 次氧化锌浸出优化工艺流程

4 结语

本文通过对比不同的次氧化锌浸出铟富集工艺,分析如何提高铟富集工艺的回收率和酸上清的质量,总结出次氧化锌浸出铟富集的优化工艺条件和方案。

随着湿法提铟技术的发展和装备的提升,湿法提铟技术逐步实现了绿色环保和清洁生产。同时原生铟提取技术也在不断发展,但也该看到随着铟资源的枯竭,再生铟的发展将占据越来越重要的战略地位,再生铟技术将是铟提取工艺的战略方向。

[1] 王树凯.铟冶金[M]. 北京:冶金工业出版社,2007.

[2] 《铅锌冶金学》编委会.铅锌冶金学[M].北京:科学出版社,2003.

[3] 袁铁锤,陶政修,周科朝.提高含铟锌精矿中锌铟回收率的方法 [J].中南大学学报,2006,37(5):874-878.

[4] 侬健桃.我国铟产业现状及发展[J].有色冶炼,2012,8(4):12-14.

[5] 周洪杰.优化工艺提高铟的回收[J].中国有色冶金,2013,2(1):57-59.

[6] 俞小花 谢刚.有色冶金过程铟的回收[J].有色金属,2006,(1):37-39.

Enrichment and recovery of indium from secondary zinc oxide leaching

CHENG Shi-xiong, ZHOU Yu-lin, ZHAO Xiao-zhao

This paper mainly expatiates on the enrichment and recovery of indium from secondary zinc oxide leaching in zinc hydrometallurgical process. Through the comparison of different processes of indium enrichment by secondary zinc oxide leaching, this paper analyzes how to improve the recovery of indium enrichment and the quality of acid supernatant, and concludes the optimized process conditions and scheme of indium enrichment by secondary zinc oxide leaching.

indium; enrichment; recovery; acid supernatant

成世雄(1984—),男,湖南双峰人,本科,工程师,主要从事锌湿法冶炼技术管理。

2015-09-21

TF814

B

1672-6103(2016)03-0043-04