微波加热常压挥发富集低品位褐煤锗精矿中锗的工艺研究

2016-02-11普世坤兰尧中吴王昌杨再磊

普世坤, 兰尧中, 吴王昌, 谢 高, 杨再磊

(1.上海大学材料科学与工程学院, 上海 200072;2.云南临沧鑫圆锗业股份有限公司, 云南 临沧 677000; 3.云南大学, 云南 昆明 650091)

微波加热常压挥发富集低品位褐煤锗精矿中锗的工艺研究

普世坤1,2, 兰尧中1,3, 吴王昌2, 谢 高2, 杨再磊2

(1.上海大学材料科学与工程学院, 上海 200072;2.云南临沧鑫圆锗业股份有限公司, 云南 临沧 677000; 3.云南大学, 云南 昆明 650091)

提出了微波加热常压挥发富集褐煤锗精矿中锗的方法,试验考察了挥发温度、挥发时间、料层厚度、精矿粒度对锗挥发率的影响,得出低品位褐煤锗精矿挥发富集锗的最佳工艺条件:挥发温度1 200 ℃、挥发时间150 min、料层厚度10 mm、精矿粒度-200目超过97.36%,在此条件下锗的挥发率为62.78%~74.50%,挥发产物锗含量在8.02%~28.46%,富集比达到17.0~21.7倍。

低品位锗精矿; 微波加热; 常压挥发; 锗; 回收

锗在太阳能光伏电池[1-3]、光纤通讯技术[4]、红外光学材料[5-6]、有机保健食品[7]、聚酯PET催化剂等领域的应用不断扩大,近年来锗的价格一直保持上涨的势头。锗大部分是从含锗褐煤火法冶炼富集的烟尘[8-11]及煤灰[12]、铅锌冶炼过程中锗的富集物中提取的[13-15],此外从锗材料的加工及使用过程中产生的废料中回收锗[16-18],从各种铅锌铜铁等冶金废渣中回收锗[19-21]也是获得锗的重要途径之一。

我国是世界锗系列产品的主要生产及贸易国,锗产品70% 左右出口到美国、日本、德国等。锗精矿为高纯锗生产过程中必不可少的中间原料,其主要来源:一是从铅、锌、铜、铁等金属生产过程中提取的副产品,如驰宏锌锗股份有限公司、中金岭南韶关冶炼厂等30多家单位;另一类是直接采用火法冶炼从褐煤矿中提取得到,如云南临沧鑫圆锗业股份有限公司、内蒙古锡林郭勒通力锗业有限责任公司等近10家单位。锗精矿是锗生产过程中必不可少的原料,大多数生产单位将锗精矿出售给云南锗业、南京中锗科技股份有限公司等,用于生产高纯二氧化锗、区熔锗锭、锗单晶及锗晶片等锗系列产品。

按照行业标准(YS/T 300—2008),锗精矿中锗含量在1.0%~60%。当锗品位低于5.0%时,一般称之为低品位锗精矿。目前,这部分低品位锗精矿的产量超过了锗产量的65%以上。而含锗褐煤采用火法冶炼方法提前的锗精矿,锗含量一般只有0.1%~1.5%,平均0.6%~0.7%,远低于行业标准中锗的最低品位1.0%。

目前用于生产高纯锗的锗精矿一半以上是从褐煤中提取的,近年来国内外研究机构对褐煤中锗的回收做了大量的研究,并对提锗工艺设备进行了技术改造[22-24]。目前的褐煤提锗火法冶炼工艺,虽然流程较短,但锗的回收率较低,约为60%~75%,锗富集比偏低,一般仅30~50倍。而随着褐煤含锗的不断降低,锗精矿的品位也越来越低,这对后续锗的回收非常不利,造成后续氯化蒸馏提锗过程中工业盐酸、二氧化锰以及中和蒸馏残液的石灰等材料的消耗大幅增加,处理设备的投入大幅增加。

现有的常规湿法浸出锗富集物中锗的工艺,如盐酸(氧化)浸出,硫酸(氧化)浸出,硫酸(氟化)浸出,硫酸、盐酸直接浸出,氢氧化钠、氯化物焙烧后浸出,直接氢氧化钠溶液浸出,以及加碱焙烧、氯化焙烧富集等,存在如下问题:一是浸出率均较难于突破85%;二是浸出液中锗的回收较困难,而采用溶剂萃取法,无合适的廉价高效萃取剂;三是浸出和萃取工艺流程较长,难以控制且成本亦较高;四是浸出和萃取的废液无害化处理的成本很高。

本文提出微波加热常压挥发富集低品位褐煤锗精矿中的锗。微波加热升温快速,能在很短的时间内实现锗的挥发。相对于盐酸浸出-二氧化锰氧化蒸馏分离的湿法处理工艺,本工艺方法具有较高的锗回收率,而且较低的生产成本,较小的设备投入,避免了湿法工艺大量废水废气的排放及处理,可彻底解决湿法处理带来的废酸废水难于处理的问题,微波能是一种清洁能源,能大幅降低环境污染和节省能源。

1 试验部分

1.1 原料

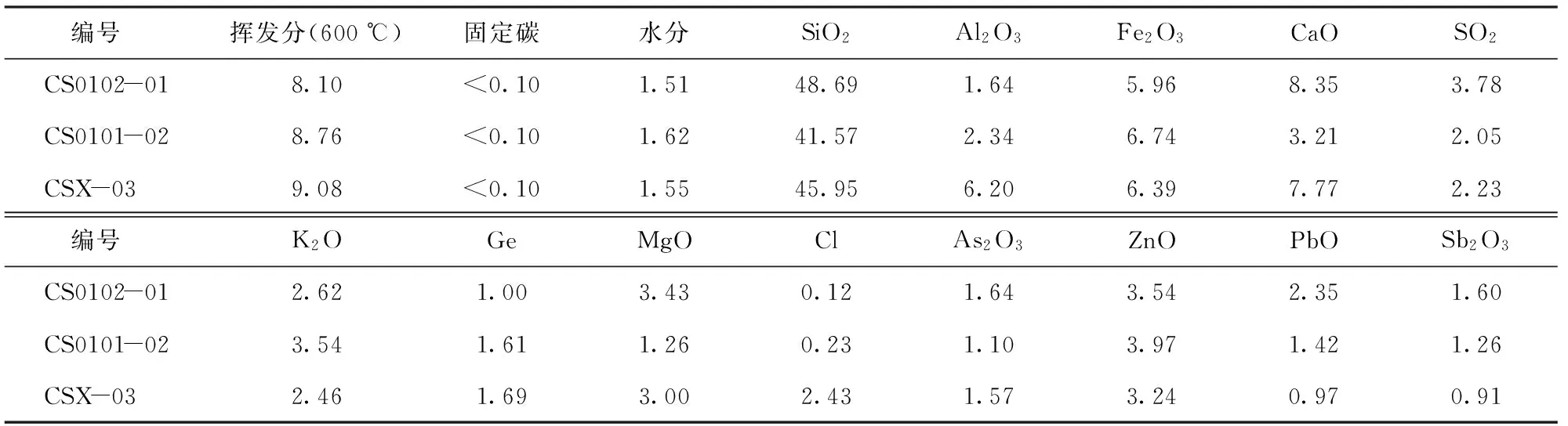

试验所用试料来源于云南临沧鑫圆锗业股份有限公司临沧火法冶炼厂生产的低品位锗精矿,其主要化学成分见表1。

表1 低品位锗精矿化学成分 %

1.2 工艺原理

所用试料主要含有挥发分(煤焦油)、硅、铝、铁等,其中水分、碳、煤焦油、一氧化锗、三氧化二砷、氧化锌等属于在低温下易挥发的物质,可采取分温度段挥发收集的方式除去,即在600 ℃下先进行氧化及挥发,除去低温下易挥发的未燃尽的煤焦油、水等物质,然后再升温至1 100 ℃进行锗挥发,然后分温度段收集挥发产物,以减少其它易挥发产物进入锗挥发产物,提高锗挥发产物的锗含量。采用微波加热的方式进行挥发,因水分、三氧化二铁、煤焦油、碳、一氧化锗等属于强吸收微波的物质,升温过程十分快速,能在很短的时间内实现锗的挥发。

1.3 试验设备

MOBILELAB微波材料学工作站,工作电压220 V,微波频率2 450 MHz,额定功率4 kW,三种加热方式:纯微波,传统电加热;微波&传统电加热混合加热,控温精度±(1~2) ℃。电子天平,YP 1001;分样筛。

1.4 试验方案设计

通过对低品位锗精矿进行X-荧光等成分分析,以及对国内外锗精矿回收锗的研究现状分析,提出如下试验方案:采用微波加热、常压挥发的方法进行单因素条件试验,分别考查挥发温度、挥发时间、料层厚度、精矿粒度、不同来源的锗精矿对锗挥发率及精矿烧减量的影响,分析常压下挥发富集锗精矿中锗的可行性,并确定常压挥发富集锗的最佳工艺条件。

试验流程如图1所示。

图1 常压挥发富集锗的工艺流程图

1.5 试验步骤

(1)用电子天平准确称取规定重量的低品位褐煤锗精矿于坩埚内,并将坩埚置于微波材料学工作站的加热区内;

(2)开启微波加热电源,以50~60 ℃/min的速度升温至所需温度,达到设定温度后开始计时,对试验现象分时段进行详细记录;

(3)待恒温反应一定时间后,停止加热,冷却至室温,打开沉降收尘室和布袋收尘室进行挥发物收集,记录各部分挥发物重量,制样后进行锗等化学成分的测定;

(4)将挥发残渣取出后,观察残渣的形态,并与坩埚分离进行称重,同时做好记录,制样后送分析室进行锗等化学成分测定;

(5)根据挥发残渣中的锗含量及挥发物中的锗含量,计算锗的挥发率及富集比。

2 结果与讨论

2.1 焙烧温度对锗挥发率及精矿烧减量的影响

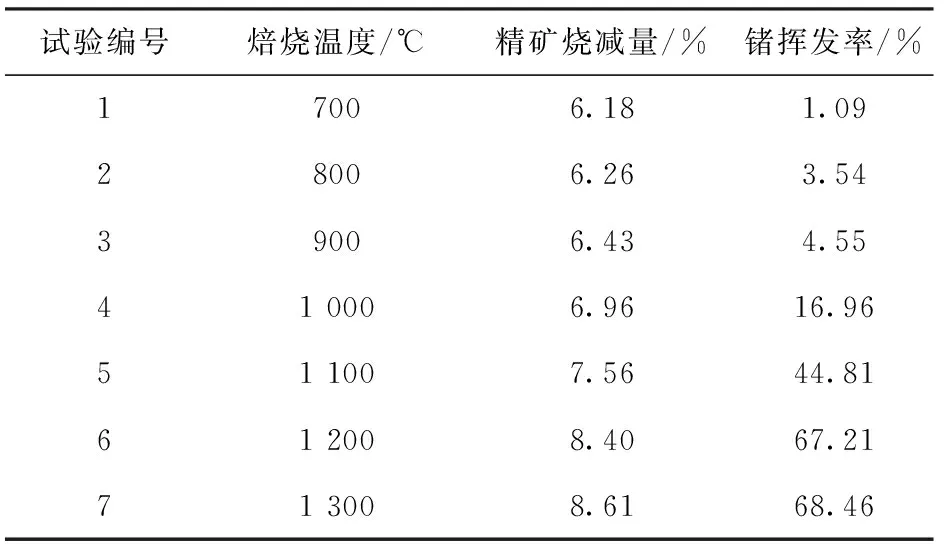

在料层厚度10 mm、焙烧挥发时间150 min、精矿粒度-200目97.36%、微波加热的条件下,改变焙烧挥发温度,按工艺步骤进行试验,焙烧温度对精矿烧减量及锗挥发率的影响如表2所示。

表2 焙烧温度对精矿烧减量和锗挥发率的影响

由表2可知,随着挥发温度的升高,锗精矿的烧减量也在增大。温度从700 ℃升高至900 ℃时,锗精矿的烧减量变化较小;温度从900 ℃升高至1 200 ℃时,烧减量变化较大;温度从1 200 ℃升高至1 300 ℃时,烧减量变化不大。焙烧温度的升高有利于锗的挥发,低品位锗精矿中的锗一般是以二氧化锗的形式存在,焙烧温度升高,挥发反应的速度加快。温度从700 ℃升高至900 ℃时,锗的挥发不明显,挥发率仅从0.89%升高到4.55%,说明锗的挥发需要最低温度;升温至900 ℃后,锗挥发加快,挥发率从4.55%上升到了67.21%;提高升至1 200 ℃ 以后,锗挥发率随挥发温度的升高变化不明显,仅从67.21% 增加到68.46%。由于挥发温度升高会增加能源的消耗,增加成本,因此挥发温度选取1 200 ℃。

2.2 焙烧时间对精矿烧减量和锗挥发率的影响

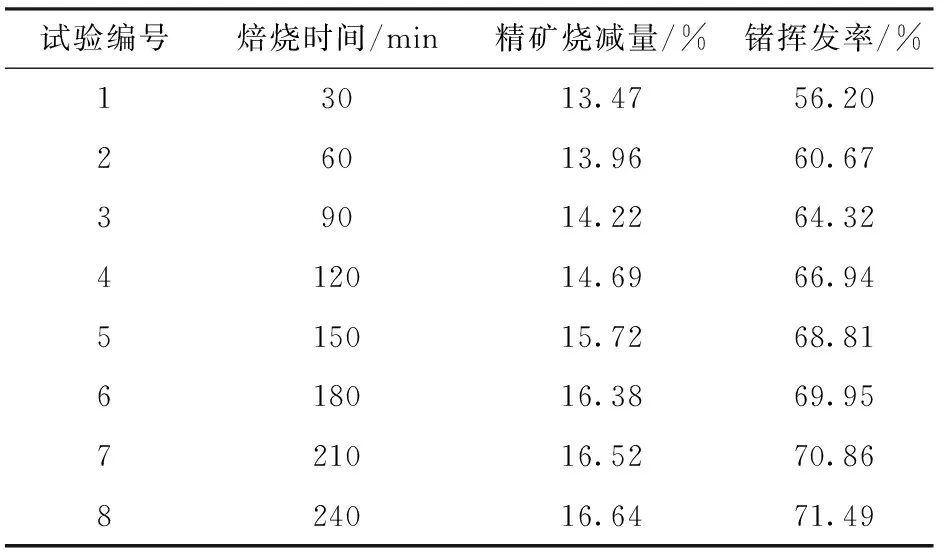

在挥发温度1 200 ℃、料层厚度10 mm、精矿粒度-200目97.36%、微波方式加热的条件下,改变挥发时间,按工艺步骤进行试验,焙烧时间对精矿烧减量及锗挥发率的影响如表3所示。

表3 焙烧时间对精矿烧减量和锗挥发率的影响

由表3可见,随着焙烧时间的延长,锗的挥发率逐渐增大,锗精矿烧减量亦同时增加,焙烧时间从30 min延长至240 min,精矿的烧减量从13.47%提升到16.64%,锗挥发率从 56.20%提升到71.49%,但焙烧时间超过150 min后,锗挥发率随着时间的延长改变不明显。由于焙烧时间延长将增加能源消耗,增加成本,因此选取150 min。

2.3 料层厚度对精矿烧减量及锗挥发率的影响

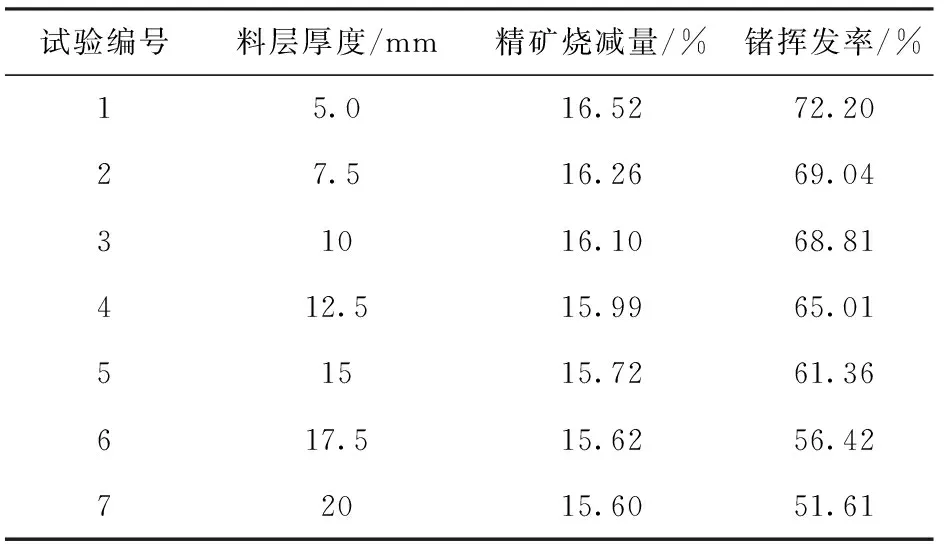

在焙烧时间150 min、挥发温度1 200 ℃、精矿粒度-200目97.36%、微波加热的条件下,改变料层厚度,按工艺步骤进行试验,料层厚度对精矿烧减量及锗挥发率的影响如表4所示。

表4 料层厚度对精矿烧减量和锗挥发率的影响

由表4可见,料层厚度增加,精矿烧减量减少,锗挥发率也在逐渐减小。当料层厚度从5 mm增大到15 mm,精矿烧减量从16.52%降低至15.60%,锗挥发率出现较大幅度下降,从72.2%下降至51.61%。这可能是因为料层厚度增加,锗从物料的底部及内部扩散至表面挥发的行程过长。为保证锗的挥发率及在较短时间内完成挥发,料层厚度选取10 mm为宜。

2.4 精矿粒度对精矿烧减量及锗挥发率的影响

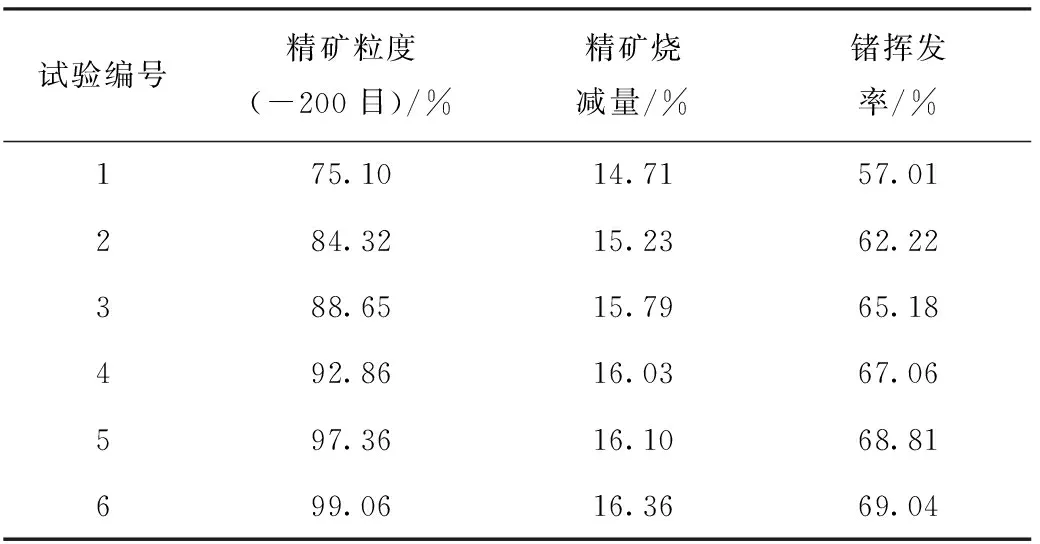

在挥发温度1 200 ℃、挥发时间150 min、料层厚度10 mm、微波加热的条件下,按工艺步骤操作,精矿粒度对精矿烧减量及锗挥发率的影响如表5所示。

表5 精矿粒度对精矿烧减量和锗挥发率的影响

由表5可以看出,精矿粒度-200目从75.10%增加到99.57%,锗挥发率提高较快,从57.01%提高到69.04%;同时精矿的烧减量亦在增加,从14.71%增加到16.36%。精矿粒度-200目达97.36%时,锗的挥发率达到一个较高的水平,再减小精矿的粒度锗的挥发率提高不明显。锗精矿粒度的大小关系到精矿的比表面积,粒度越小则附着在其表面的易挥发物越容易挥发。精矿的比表面积越大,越有利于精矿中锗的挥发,但粒度过小,磨矿成本增大。

2.5 优化条件试验

根据以上试验结果,得出低品位褐煤锗精矿挥发富集锗的优化条件为:挥发温度1 200 ℃,挥发时间150 min,料层厚度10 mm,精矿粒度-200目>97.36%。采用不同来源不同含量的锗精矿按此条件进行试验,结果见表6。

由表6可见,来源不同的锗精矿采用此工艺条件进行试验,均能获得较好的锗挥发率,为62.78%~74.50%。锗含量相对较高的外购锗精矿及火法一厂产出的锗精矿,锗挥发效果好于锗含量较低的鑫翔公司产出的锗精矿。

表6 优化条件试验结果 %

对挥发残渣含锗进行分析,结果如表7所示。

表7 挥发产物及残渣化学分析结果

从表7可以看出,挥发产出的锗精矿锗含量在8.02%~28.46%,富集比(产出精矿品位/原精矿品位)达到17.0~21.7,具有较明显的锗富集与回收效果。

3 结论

通过试验考察了挥发温度、挥发时间、料层厚度、精矿粒度对锗挥发率的影响,优化得出低品位褐煤锗精矿挥发富集锗的工艺条件:挥发温度1 200 ℃,焙烧挥发时间150 min,料层厚度10 mm,精矿粒度-200目>97.36%,在此条件下锗的挥发率达到62.78%~74.50%,挥发产物锗含量在8.02%~28.46%,富集比达到17.0~21.7倍。相对于盐酸浸出-二氧化锰氧化蒸馏的湿法处理工艺,微波加热常压挥发富集低品位褐煤锗精矿中锗,锗的回收率较高,生产成本较低,设备投入较小,避免大量废水废气的排放及处理,彻底解决了湿法处理带来的废酸废水难处理问题,能大幅降低环境污染。

[1] 李苗苗,苏小平,冯德伸,等. GaAs/Ge太阳能电池用锗单晶的研究新进展[J]. 金属功能材料,2010,(6): 78-82.

[2] 冯德伸,李楠,苏小平,等. 4英寸低位错锗单晶生长[J]. 稀有金属,2008,32(1):34-37.

[3] 左建龙,冯德伸,李楠. 锗单晶中位错密度的影响因素[J]. 稀有金属,2010,34(5):726-730.

[4] 褚乃林. 锗在信息高速传输主体-光导纤维中的应用前景[J]. 稀有金属,1998,22(5):369-374.

[5] 冯德伸,苏小平,闵振东.Φ300 mm红外锗单晶生长及性能测试[J]. 稀有金属,2006,30(5):692-694.

[6] 王思爱,苏小平,冯德伸,等. 退火对锗单晶导电性能的影响[J]. 稀有金属,2007,31(4):511-514.

[7] 郑海鹏. 有机锗的生理功能及在食品中的应用[J]. 微量元素与健康研究,2011,28(4):65-67.

[8] 张家敏,雷霆,张玉林,等. 从含锗褐煤中干馏提锗和制取焦炭的试验研究[J]. 稀有金属,2007,31(3):371-376.

[9] 冯林永,雷霆,杨显万,等.含锗褐煤的利用现状[J]. 中国有色冶金,2006,(4):50-53.

[10] 朱云,胡汉,郭淑仙. 微生物浸出煤中锗的工艺[J]. 稀有金属,2003,27(2):310-313.

[11] 冯林永,雷霆,张家敏, 等. 含锗褐煤综合利用新工艺研究[J]. 有色金属(冶炼部分),2008,(5):35-37.

[12] 普世坤,兰尧中. 从粉煤灰中回收锗的湿法工艺研究[J]. 稀有金属与硬质合金,2012,40(5):15-17.

[13] 周娟,王吉坤,李勇. 富锗硫化锌精矿浸出液萃取回收锗[J]. 有色金属(冶炼部分) , 2009, (5): 25-27.

[14] 李吉莲, 毛 满, 俞凌飞. 提高湿法炼锌过程中锗的综合回收技术[J]. 云南冶金,2011,40(1):40-45.

[15] 张博亚,王吉坤,彭友奇,等. 湿法炼锌过程中铟锗的综合回收[J]. 云南冶金,2007,36(5):25-28.

[16] 普世坤,严云南,陈代凤. 硅-锗合金废料中锗的回收研究[J].中国有色冶金,2011,(4):57-59.

[17] 普世坤,包文东,郑洪. 湿法从锗废料中回收锗[P]. ZL 200610048818.6.

[18] 黄和明,李国辉,杭清涛. 从含锗石英玻璃废料中提取锗工艺的探讨[J]. 广东有色金属学报,2006,16(1):6-7.

[19] 普世坤,董汝昆,许悦. 湿法回收氯化石灰中和渣中的锗[J]. 材料研究与应用, 2009, 3(2): 138-141.

[20] 普世坤, 段鑫敏. 从氯化蒸馏残渣中回收锗的研究[J]. 材料研究与应用, 2008, 2(2): 145-147.

[21] 罗星,张泽彪,彭金辉,等. 拌酸熟化法从含锗渣中浸出锗的试验研究[J]. 稀有金属,2012,36(2):311-315.

[22] 普世坤,兰尧中,靳林,等. 提高含锗煤烟尘氯化蒸馏回收率的工艺研究[J]. 稀有金属,2012,36(5):817-821.

[23] 赵立奎,黄和明. 含锗烟尘中锗的提取工艺方法探讨[J]. 稀有金属,2006,30(6):111-113.

[24] 刘福财,袁琴,王铁艳. 煤烟尘制取四氯化锗的研究[J]. 稀有金属,2011,35(4):623-626.

Study on gathering germanium in low grade germanium concentrate with atmospheric evaporation and microwave heating

PU Shi-kun, LAN Yao-zhong, WU Wang-chang, XIE Gao, YANG Zai-lei

This paper presented a method which can gather germanium from low grade germanium concentrate with atmospheric evaporation and microwave heating. The influence of 4 factors including volatilization temperature and time, material thickness and concentrate particle size on germanium volatilization was tested. As a result, the optimum condition was: the volatilization temperature is 1 200 ℃, time is 150 minutes, the thickness is 10 mm and the concentrate particle size is more than 97.36% pass -200 mesh. On this condition, the germanium volatilization rate reached 62.78%~74.5%, the content of germanium in the volatile products was 8.02%~28.46% and the enrichment ratio reached more than 17 times.

low grade germanium concentrate; microwave heating; atmospheric evaporation; germanium; recovery

普世坤(1974—),男,云南禄丰人,正高级工程师,博士,研究方向:稀有金属冶金及材料制备,有色金属分析测试。

2015-06-14

国家自然科学基金(U1037603),云南省创新人才项目(2010C1086)。

TF843

B

1672-6103(2016)01-0078-05