涡流热像无损检测技术综述

2016-02-11冯辅周朱俊臻闵庆旭

冯辅周, 朱俊臻, 闵庆旭, 徐 超

(1. 南昌航空大学无损检测技术教育部重点实验室, 江西 南昌 330063; 2. 装甲兵工程学院机械工程系, 北京 100072)

涡流热像无损检测技术综述

冯辅周1,2, 朱俊臻2, 闵庆旭2, 徐 超2

(1. 南昌航空大学无损检测技术教育部重点实验室, 江西 南昌 330063; 2. 装甲兵工程学院机械工程系, 北京 100072)

涡流热像技术是一种将涡流检测和热像技术相互结合的新型无损检测技术,兼具有涡流技术亚表面探伤和热像技术快速、直观的双重优势。在简要介绍涡流热像无损检测技术工作原理、系统组成和主流分类的基础上,归纳总结了国内外关于涡流热像技术的研究热点及其工程应用,最后总结并探讨了其未来发展方向。

结构健康监测; 无损检测; 涡流热像; 缺陷检测

随着国防基础设施和军事装备的快速发展,其重要结构的健康监控和缺陷检测日趋重要,如高铁轨道、桥梁支架、轮船壳体、飞机蒙皮和装甲车辆底盘的疲劳裂纹及腐蚀等缺陷的检测。在评估这些缺陷的方法中,无损检测评估是应用最广泛也是最受欢迎的方法之一,其主要分为传统无损检测和新型无损检测2大类。传统无损检测评估(如X射线、超声、声发射、染料渗透、微波、涡流、磁粉等)技术已经非常成熟,但普遍存在着灵敏度低、速度缓慢、自动化程度不高等问题,并且对检测人员的专业素养依赖程度比较高,从而导致缺陷检测存在一定的主观性[1-3]。作为新型无损检测技术之一的主动热像技术(如涡流热像技术[4-7]和超声热像技术[8-11]),具有检测速度快、检测面积大和自动化程度高等优势,有潜力拓展传统检测技术的能力范围,其中涡流热像技术是一种结合涡流检测和热像技术的新型无损检测技术,兼具有涡流技术亚表面探伤和热像技术快速、直观的双重优势,已经成功应用于桥梁、飞机、高铁和装甲车辆等关键部件健康管理与检测,不失为针对服役部件中自然缺陷、复合缺陷和埋藏缺陷检测的一种有效检测手段。

1 涡流热像技术简介

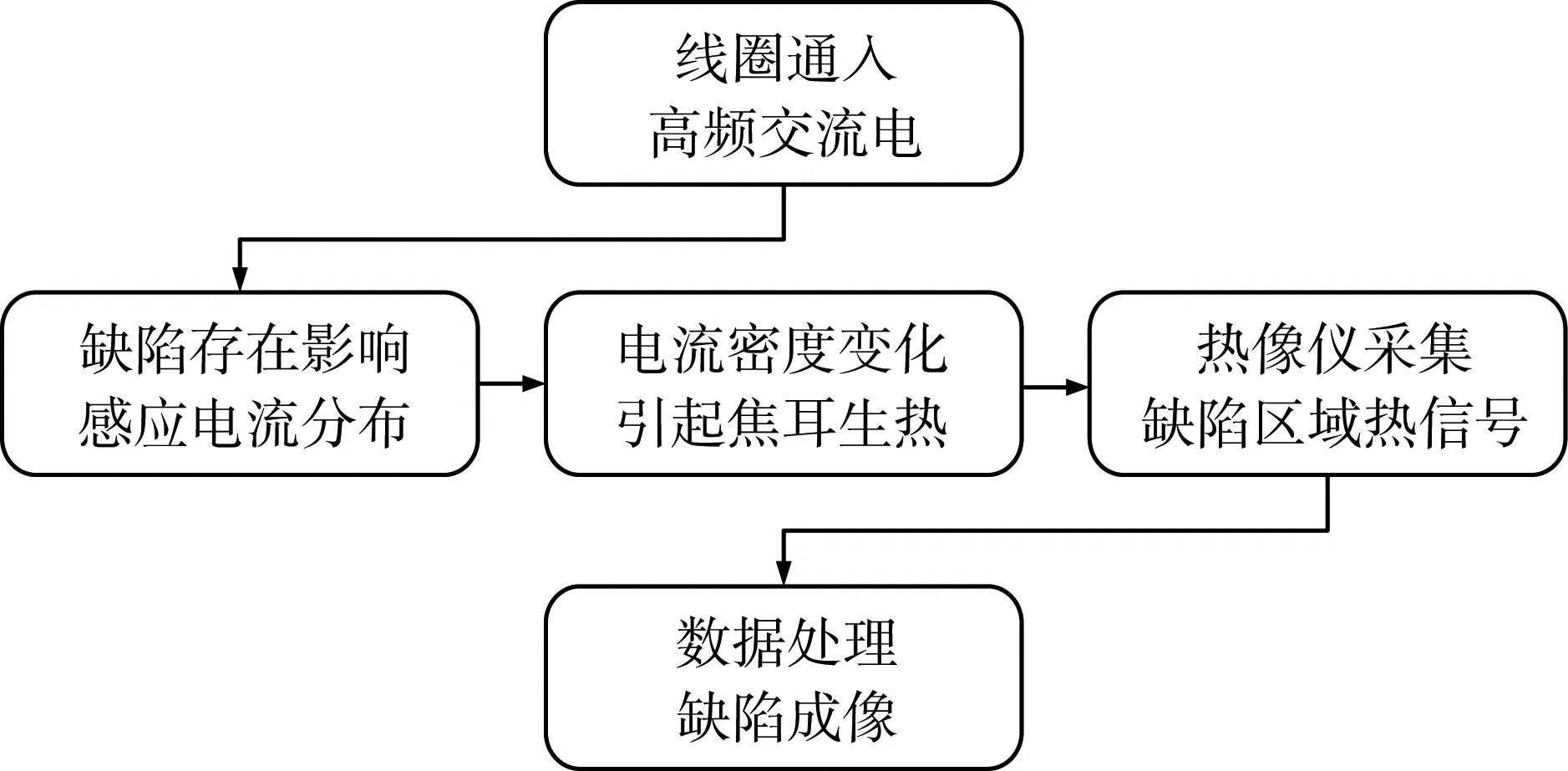

涡流热像技术是一种混合成像技术,它是将电磁生热和瞬态红外热成像相互结合,从而在相对较大区域内实现快速有效的缺陷检测和材料特征提取[4-7]。涡流热像技术的缺陷检测原理如图1所示,当在线圈内部通入高频交流电流时,在被测导体内部会相应产生感应电流(涡流),并在电导体表面形成一个集肤电流层,被测对象中的缺陷区域一般呈现出高阻态,继而引起集肤电流路径沿着缺陷周围扩展[4-5],该缺陷周围电流密度的变化会引起局部区域的焦耳生热增加或减小,变化的热信号被热像仪捕捉,再由采集终端经过处理后,最终实现缺陷的检测。此外,热像仪记录的图像数据还可以进一步通过数据处理方法提取在被测对象内部缺陷的定量信息,实现亚表面缺陷的定量检测。

图1 涡流热像技术的缺陷检测原理

相比传统涡流检测技术,涡流热像技术具有以下优势[12]:1)采用红外热像测量物体表面的温度时,无需接触被检测对象;2)与磁场传感器相比,红外热像具有更高的分辨率;3)检测效率高,可以在较短的时间内检测较大的范围;4)热像结果直观明了。

从红外热像的角度来看,涡流热像技术是红外热像检测技术的一类,与其他红外热像技术相比,其主要特点是[12]:1)只适用于检测导电材料;2)涡流加热通过电磁感应加热,不受表面状态的影响;3)感应涡流可以直接加热物体内部(集肤深度范围内),在此基础上,热量还可以通过热传导进一步扩展,因此检测面积和深度更大;4)表面缺陷可以直接影响涡流场的分布,因此对表面微缺陷的检测效果更好;5)表面温度变化对电导、热导、磁导和材料厚度等参数敏感,因此可评估更多的参数。

此外,与其他常规无损检测技术相比,涡流热像技术还具有以下优势[12]:1)与X射线检测技术相比,安全系数高;2)与超声检测技术相比,无需任何耦合剂,可实现非接触检测;3)与声发射检测技术相比,热成像结果清晰直观,便于分析;4)与染料渗透法和磁粉法相比,操作简单。

1.1 涡流热像系统组成

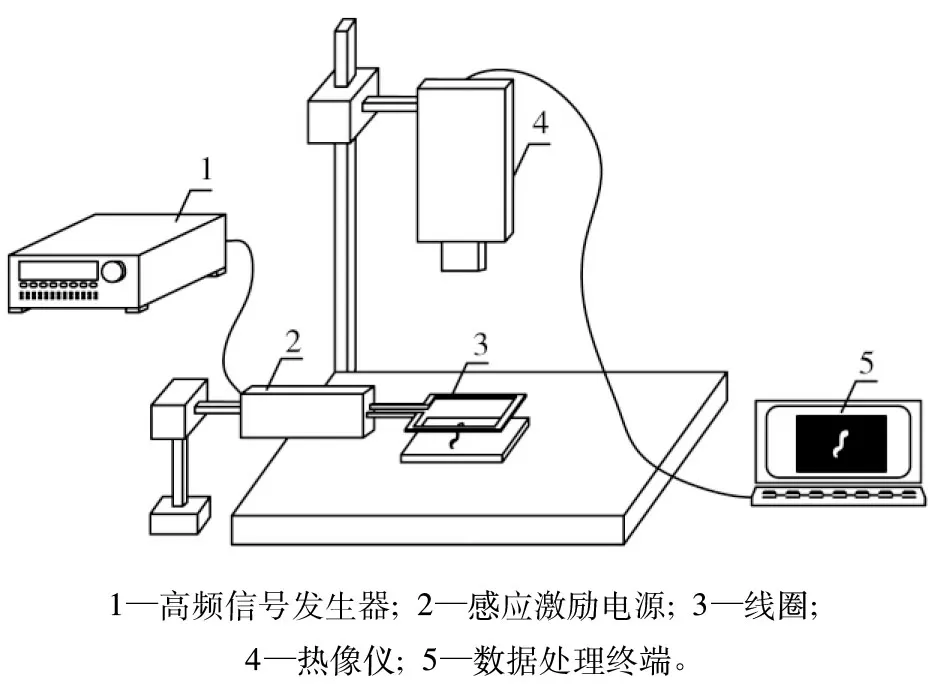

典型的涡流热像系统如图2所示,主要由高频信号发生器、感应激励电源、线圈、热像仪和数据处理终端组成[13]。高频信号发生器将所需要的激励信号类型、频率和时间输入到感应激励电源。感应激励电源按照信号发生器输入的信号将高频电流送入线圈,现今普遍使用的感应激励电源是美国Ameritherm公司生产的EASYHEAT系列,其可选功率范围为2~10kW,电流范围为400~600A,激励频率为150~400kHz。激励线圈的选取也是影响缺陷检测的主要因素,这是由于线圈的形状决定其周围磁场分布,继而影响加热的均匀性,其中亥姆霍兹线圈因能产生相对均匀的磁场而得到广泛应用。热像仪是涡流热像系统中最关键也是成本最高的部件,目前有很多热像仪可以选择,如FLIR公司的ThermaCAM和ThermoVision系列、NEC Avio公司的TH系列以及Testo公司的Testo系列等,其中,FLIR公司的高端热像仪ThermaCAM-SC7000在科研中使用最为广泛,其具有320×256的InSb红外探测阵列,可测波长为1.5~5μm,测量精度为±1 ℃,噪声等效温差<20mK,最大全帧采集频率可达380Hz[14]。

图2 典型涡流热像系统

1.2 涡流热像技术的分类

涡流热像技术的激励源可以采用脉冲和调制2种方式加载,因此基于不同的激励源,涡流热像技术可以分为涡流脉冲热像技术和涡流锁相热像技术,如图3所示。涡流脉冲热像技术采用脉冲式加热,提取被测试件表面瞬时温度的变化信息,其优点是检测速度快、频率信息丰富;涡流锁相热像技术利用周期性加热方式获得稳态温度信息,检测时间相对较长,但具有加热能量低和深度反演重构简单等优点。如果将涡流脉冲热像技术的激励方式与涡流锁相热像技术的数据处理方式相结合,就可得到涡流脉冲相位热像技术,一方面可以得到脉冲激励带来的丰富频谱信息;另一方面可以利用相位信息抑制加热不均匀、表面形状复杂和表面热辐射系数变化等诸多因素带来的负面影响。

图3 涡流热像检测技术按激励源类型的分类

2 国内外研究现状

对于涡流热像技术,国外研究相对比较深入,从最早德国MTU航空发动机公司研发涡流热像检测系统并实现对金属压缩机叶片中表面裂纹的检测,到英国、奥地利、加拿大等国的研究机构针对特定被检测对象开发出涡流锁相热像系统和涡流脉冲热像系统,目前国外已将涡流热像技术广泛应用于诸多行业(如航空、高铁、桥梁、管道等)中不同材料和不同结构的各类缺陷检测;国内对该技术的研究仍处于稳步发展阶段,主要研究单位有南京航空航天大学、国防科学技术大学和电子科技大学等,大部分工作是对国外研究成果的重现和论证,创新性研究亟待提高。

由涡流热像技术的工作原理可知:影响其检测性能的主要因素包括涡流生热、缺陷重构、数据处理和检出概率。对这些影响因素的分析需要涉及深入的理论研究和复杂的数学模型,因此引起各国学者关注。笔者通过对国内外涡流热像技术发展现状进行跟踪分析,分别对涡流热像技术的仿真与实验和工程应用2个主要方面进行论述。

2.1 仿真与实验

2.1.1 涡流生热的影响因素

1)集肤深度

2006年,Oswald-Tranta[15]首次利用有限元建模方法模拟了金属材料中涡流的分布并研究了在不同集肤深度下裂纹周围的温度分布情况,结果显示:当集肤深度和裂纹长度相近时,裂纹顶端的温度要比边缘的温度高;当集肤深度远远小于裂纹长度时,裂纹边缘的温度要比顶端的温度高。图4为在加热0.01s后,长度为1mm的开口裂纹温度分布情况[15]。

图4 在加热0.01 s后,长度为1 mm的开口裂纹温度分布情况

2)裂纹形状

在对集肤深度进行研究的基础上,Walle等[16]对钢材料中的开口裂纹缺陷进行了理论与实验研究,讨论了裂纹长度、深度及倾角对检测结果的影响,研究结果表明:当裂纹深度小于集肤深度时,裂纹信号与缺陷深度之间存在线性关系;当裂纹深度大于集肤深度时,实验结果就会出现热饱和现象,这是由于理论模型假设裂纹长度无限,而实验中的裂纹长度却是有限的,因此热量就会绕过裂纹两端进行横向传递;此外,当感应涡流的方向和裂纹方向垂直时,裂纹信号与邻近区域的对比效果最佳。

3)峰值频率

Krishnamurthy等[17]探讨了涡流激励的峰值频率,利用COMSOL Multiphysics软件对轴对称铝板试件建立有限元模型并进行仿真实验,研究了在不同厚度和电导率情况下的峰值频率和试件的温度响应,结果发现:在被测对象厚度给定的情况下,峰值频率可以使温升达到最大。

4)线圈形状

线圈形状会影响被测对象内部的涡流分布,继而改变焦耳生热后的温度分布,同时温度梯度分布也会受到线圈形状的影响。除了常见的圆形线圈[18],Tsopelas等[19]还研究了方形线圈、扁平圆线圈和扁平方线圈,结果发现:当线圈与被测对象之间的距离为最佳距离时,即等于圆形线圈直径的1/4或方形线圈边长的1/4时,上述线圈对裂纹的检测具有相似的效率;然而,当线圈和被测对象十分接近时(1mm左右),4种线圈的检测效率都明显降低,相对而言,扁平线圈性能较好。因此,在检测条件允许的情况下,尽量不要将线圈过于靠近被测对象。

综上可知:针对影响缺陷区域生热的因素分析相对比较全面深入,但如何在此基础上进一步确定各激励因素(参数)的范围而尽可能使缺陷区域的生热最大化,是待解决的一个问题。

2.1.2 缺陷重构

目前,基于涡流热像技术的缺陷重构研究都是在其他热像检测技术的基础上发展而来的。Biju等[20]提出了一种反演分析方法来确定铝板试件中平底孔缺陷(模拟腐蚀缺陷)的尺寸和深度,并进行了验证。这种对热像数据进行反向分析的方法基于遗传算法,通过有限元仿真模型获取温度数据,再利用这些数据进行缺陷尺寸和深度的重构,主要分析了2类不同半径的缺陷:1)缺陷半径大于线圈内径;2)缺陷半径小于线圈内径。反演分析结果表明:更小的线圈尺寸可以提高缺陷的重构准确度,但会明显降低检测速度,这就需要考虑在两者之间进行折中。此外,Riegert等[21]还利用涡流锁相热像技术对铝板试件中不同平底孔缺陷的深度进行重构,实验结果表明:在涡流频率不变的情况下,涡流锁相热像的检测深度与锁相频率呈反比关系,锁相频率越高,可检测深度越小。

Abidin等[22]利用涡流脉冲热像技术研究了铝材料中倾斜裂纹的深度、角度与温度信号之间的关系,结果表明:温度梯度和最大温度幅值2个参数可以给出被测缺陷不同的几何形状尺寸,因此将两者结合就可以得到完整的缺陷特征信息。

Ren等[23]利用热流散度和热信号、冲击能量之间的关系来确定碳纤维复合材料中冲击损伤缺陷的面积,研究结果表明:散度和缺陷区域的面积都随着冲击能量的增加而增大;由于涡流脉冲热像将涡流效应和热传导效应相互结合,因此其对复杂材料的特征提取和缺陷重构具有较好的检测效果。

通过上述讨论可知:针对普通裂纹、分层、冲击损伤等常见缺陷的重构研究较多,但是对于具有复杂结构的自然缺陷,由于试件的获取和制备比较困难,其重构研究还较少。

2.1.3 数据处理

对热像信号的数据处理是缺陷检测与识别过程中最关键的步骤。Zenzinger等[7]利用涡流热像开展了复杂结构件(如涡轮叶片、压缩机叶片等)的裂纹检测研究,采用相位图替代温度图来提高微小缺陷的检测灵敏度,结果表明:仿真计算和线圈形状将对涡流热像未来应用的范围起到至关重要的作用。

为了提高对模糊裂纹位置和形状的识别能力,并减小检测的次数和提高裂纹的检出概率,Tsopelas等[24-25]还进一步对比了不同的数据处理方法对原始检测结果的优化效果,采用减背景法、温度的空间导数范数和离散傅里叶变换(相位图)3种数据处理方法,分别对处于不同位置的6个裂纹产生的热信号进行了相应的处理操作,结果发现:采用合理的数据处理方法能够明显提高裂纹的检测能力,但各方法存在一定的差异,减背景法对环境噪声有一定的抑制作用,多用于对原始数据进行预处理;温度的空间导数范数提高了裂纹方向与热流方向垂直时的检测能力;而离散傅里叶变换(相位图)对裂纹方向与涡流方向或热流方向任一垂直时都表现出良好的检测能力,因此其具有更好的适用性。

目前,应用于涡流热像技术的数据处理方法大部分都是借鉴光激励热像的处理算法,如何将前沿的数据处理算法与涡流热像技术本身的特点相互结合,实现热像数据的降噪和缺陷参数提取与自动识别,是涡流热像技术走向工程应用的研究重点。

2.1.4 缺陷的检出概率

虽然关于涡流热像各研究方向的文献非常丰富,但是很少有学者关注涡流热像的检出概率(Probability Of Detectionm,POD)研究,仅Weekes等[26]对检出概率进行了探讨研究,试图建立裂纹的检出概率与裂纹长度之间的函数:在钢、钛和铬镍合金材料中的疲劳裂纹长度首先由所采用的图像处理方法定量确定;然后,将定量检测数据代入到一个累积对数正态检出概率模型中,估计疲劳裂纹的检测概率,并将检测概率作为关于裂纹长度的函数。结果表明:在钢、钛和镍基合金中,a90.95(即具有95%置信度时可被检测概率为90%的裂纹长度)对应的3种材料裂纹长度分别为0.06、0.78、1.50mm,这显示出涡流热像是一种高灵敏度的检测方法;并且涡流热像POD数据与其他无损检测研究中的POD数据[1, 2, 27-29]的对比结果显示出涡流热像对亚毫米级裂纹具有更高的灵敏度。

2.2 工程应用

1)钢材料中的缺陷检测

Noethen等[30]利用涡流热像技术对连续浇铸得到的铁素体和奥氏体半成品钢试件进行质量与缺陷检测,被测钢件按一定的控制速度从线圈中间穿过,其创新之处在于:将一层蒸馏水薄膜覆盖在被测试件表面,水膜使被氧化表面的热辐射系数趋于均匀,这样在试件中的缺陷就更容易被实验装置检测,继而可以进一步实现缺陷的自动识别。

Tian的团队[31]利用涡流脉冲热像技术对结构钢材料中腐蚀缺陷的检测进行了研究,重点研究了由腐蚀引起的材料内部电导率、磁导率、热导率、热容等变化及其对热成像的影响,主要包括对S275型结构钢表面热像的实验研究和分析,结果表明该技术对腐蚀缺陷检测和特征提取有效;此外,他们还讨论了缺陷深度和尖端效应对脉冲涡流热像技术的影响[32],研究了基于涡流脉冲热像技术的缺陷特征自动提取、应力测试和多参数扫描等内容,并且得到成功的应用[33-35]。

2)混凝土材料中钢筋缺陷的检测

Chen等[36]将涡流热像技术应用到混凝土材料中的钢筋结构缺陷检测,结果发现:利用涡流热像技术可以检测出混凝土材料中钢筋结构的走向和分布情况,并且对材料中钢筋的常见缺陷(如疲劳裂纹、腐蚀、冲击损伤等)具有良好的检测效果。

3)钢轨滚动疲劳损伤的检测

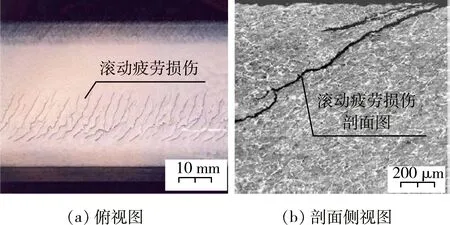

钢轨踏面的滚动疲劳损伤是进一步发展成为踏面倾斜裂纹的最主要因素之一,对铁路运输的安全性具有非常大的隐患。Yang等[37]针对传统涡流无损检测方法对平行于感应线圈的裂纹和自然倾斜裂纹检测困难这一问题,利用由涡流感应引起的侧向热传导实现了对上述缺陷的检测,通过仿真和实验研究发现:由于侧向热传导在确定方向上存在明显的温度梯度,因此利用空间导数和梯度可以提高热像图中的缺陷可检测程度。Peng等[38]利用能够产生均匀磁场的亥姆霍兹线圈检测钢轨中不同角度和深度的滚动疲劳损伤,如图5所示,结果表明:对于倾角固定的凹槽(模拟滚动疲劳损伤),其深度越大,温度变化越大;对于深度固定的凹槽,其倾角越大,温度梯度变化越明显。此外,Peng等[39]还将亥姆霍兹线圈的仿真、实验检测结果和线型线圈的检测结果进行了对比分析,结果表明:亥姆霍兹线圈具有更广阔和稳定的检测面积。在上述研究基础上,Gao等[39]进一步利用漏磁检测和涡流脉冲热像检测2种方法,分析了滚动疲劳损伤型裂纹群的检测和可视化,通过仿真和实验对裂纹群的可视化检测能力和特征提取进行验证和比较,结果显示:通过三维磁场成像,漏磁检测可以反映表面形状和多裂纹的方向,但由于受传感器阵列空间分辨率的限制,其不能评估裂纹群的深度和细致反映裂纹群的表面形状;而涡流脉冲热像技术利用热像图对裂纹群细节显示出更好的可视化能力,并且热像图序列具有丰富的瞬态和模式信息,可用来进一步评估裂纹群的几何特征。

图5 钢轨踏面的滚动疲劳损伤缺陷[38]

4)碳纤维复合材料中的缺陷检测

除了在上述金属材料中的缺陷检测应用,涡流热像技术近年来还广泛应用于碳纤维复合材料(Carbon Fiber Reinforced Plastics,CFRP)中的缺陷检测。Ramdane等[40]依据壳单元结构[41]建立了3维有限元模型,该模型将材料的各向异性和非线性考虑在内,有助于优化缺陷的检测和特征提取;此外,他们还研究了激励时间、激励频率和缺陷尺寸对检测结果的影响。

2011年,Cheng等[42]将涡流脉冲热像技术首次用于CFRP材料中贯穿开口裂纹缺陷的检测,研究了线圈位置与沿纤维方向的缺陷之间的关系。此外,Cheng等[43]利用涡流脉冲热像技术实现了对CFRP材料中3种常见缺陷(裂纹、冲击损伤和分层)的特征分类,主要利用主成分分析法,根据不同的生热模式和瞬态温度响应定位缺陷和研究物理属性演化,给出了电导率与热导率分布和冲击能量之间的关系:在冲击区域(未产生表面裂纹),电导率随着冲击能量的增加而降低,而热导率的变化恰好相反。

针对CFRP材料中分层缺陷的检测,Cheng等[44]还将涡流脉冲热像技术与其他无损检测技术(如超声、光脉冲热像)进行了对比,结果表明:相比涡流脉冲热像技术,超声检测对缺陷深度的评估具备优势,而光脉冲热像检测侧重于在试件厚度方向上获取热传导信息;但涡流脉冲热像技术在碳纤维的方向评估中表现出良好的性能。总的来说,涡流脉冲热像技术是CFRP材料中分层缺陷检测的一种可行替代方法。

5)复合材料中的应力检测

Colombo等[45]利用涡流热像技术对玄武岩纤维复合材料在静态及动态应力条件下的热力学特性进行了深入研究,并得到了温度变化与应力之间的对应关系。在静态应力测试中,起初观察到温度的持续降低,然后在试件断裂前温度有小幅增加,在动态应力测试中,将采集到的热弹性数据作为累积损伤的一种评估手段,实验结果表明:热响应信号的增加确实可以表征机械特性的变化和局部累积损伤。

6)黏结结构的检测

黏结结构具有良好的载荷均匀性和应用便捷性,其正在逐步替代航空领域的焊接和铆接结构。Riegert等[46]利用涡流锁相热像技术对黏结结构中脱黏缺陷进行了检测,结果表明:脱黏缺陷的存在阻碍了被测对象内部的热传导,在获得的相位图中,缺陷周围的相位具有较大的差异,据此可以识别出脱黏缺陷。

7)印制电路板的检测

Bohm等[47]利用涡流锁相热像技术开展了对印制电路板的检测,结果表明:在不同锁相频率下记录的热像数据经过傅里叶变换后得到相位图,既可以发现导电组件中的表面缺陷,又可以发现印制电路板层间的分层缺陷、焊接点的虚焊以及结合结构中的脱黏缺陷。

综上所述,涡流热像技术在工程实践中的应用已比较广泛,涉及到有关国民和国防建设的各个领域,但就目前来看,与传统无损检测技术相比,其应用范围还较小,如何提高其设备集成化程度、实用性和自动化检测能力,是该技术更好服务于工程实践的关键。

3 总结与展望

目前,研究者已经对涡流热像技术所适用的材料类型、结构类型、检测场合与时机等方面开展了大量研究工作并取得了显著的成果,明确了涡流热像技术作为一种新型无损检测技术来补充或替代传统无损检测技术的可行性与实用性。通过对相关文献的归纳总结,笔者认为未来涡流热像技术还需要在以下方面开展深度研究:

1)激励参数优化。激励时间、激励频率及强度等参数是影响缺陷区域生热的重要因素,但是缺陷区域生热并不是和每一参数之间都存在相互独立的关系,而是与各参数之间存在复杂的耦合关系,如何确定各激励参数的范围,尽可能最大化缺陷区域热响应,也是待解决的一个核心问题。

2)特定缺陷的生热机理研究。目前,针对常见缺陷(如普通裂纹[4, 7, 15, 16, 26, 30, 37, 42]、分层[40, 43, 44]、冲击损伤[23, 43]等)的生热机理已有大量研究者进行了研究分析,但是对于一些具有复杂结构的自然缺陷(如裂纹群[39]、空隙等),由于试件的获取比较困难,针对它们的研究还比较少。

3)建立缺陷的严重程度与材料热扩散系数之间的定量关系。将热扩散系数替代温度响应信号作为缺陷严重程度的表征,可以降低噪声干扰和温度重复检测的不一致性。相比于其他热像技术,涡流热像技术虽然局限于对导电材料进行缺陷的检测,但该技术的优势是检测速度非常迅速、生热效果明显,因此可以利用该技术快速测得试件各处的热扩散系数。

4)前沿数据处理算法的研究。如何将最新的数学算法(如矩阵分解[48]、Coons曲面[49]等)应用于热像数据的降噪和缺陷参数提取与自动识别,也是未来涡流热像技术更好地走向工程应用的必要条件。

5)检出概率评估。在特定检测方案下,裂纹检出概率是衡量不同尺寸裂纹可检测性的根本方法,是保证结论可靠性的重要指标。未来的目标是如何利用数理统计方法确定不同尺寸裂纹的检出概率曲线,建立检测条件、裂纹参数和裂纹热信号之间的量化关系,为评价涡流热成像检测中缺陷可检测性提供量化依据。

[1]DiMambro J, Ashbaugh D M, Nelson C L, et al. Sonic Infrared(IR)Imaging and Fluorescent Penetrant Inspection Probability of Detection(POD)Comparison[C]∥Review of Progress in Quantitative Nondestructive Evaluation. Portland, USA:AIP Publishing, 2007, 894(1): 463-470.

[2]Lively J, Aljundi T. Fluorescent Penetrant Inspection Probability of Detection Demonstrations Performed for Space Propulsion[C]∥Review of Progress in Quantitative Nondestructive Evaluation. Bellingham, USA:AIP Publishing, 2003, 657(1): 1891-1898.

[3]Rummel W D, Matzkanin G A. Nondestructive Evaluation(NDE)Capabilities Data Book[M].Austin, Texas:NTIAC, 1997.

[4]Vrana J, Goldammer M, Baumann J, et al. Mechanisms and Models for Crack Detection with Induction Thermography[C]∥Review of Progress in Quantitative Nondestructive Evaluation. Golden, USA:AIP Publishing, 2008, 975(1): 475-482.

[5]Wilson J, Tian G, Abidin I, et al. Modelling and Evaluation of Eddy Current Simulated Thermography[J].Nondestructive Testing and Evaluation, 2010, 25(3): 205-218.

[6]Netzelmann U, Walle G. Induction Thermography as a Tool for Reliable Detection of Surface Defects in Forged Components[C]∥Proceedings of17th World Conference on Nondestructive Testing. Shanghai, China:ICNDT Publishing, 2008: 25-28.

[7]Zenzinger G, Bamberg J, Satzger W, et al. Thermographic Crack Detection by Eddy Current Excitation[J].Nondestructive Testing and Evaluation, 2007,22(2/3): 101-111.

[8]Weekes B D. Investigation of Infrared Thermography NDE Techniques for Use in Power Station Environments[D].London:Imperial College London, 2011.

[9]Morbidini M, Cawley P. A Calibration Procedure for Sonic Infrared Nondestructive Evaluation[J].Journal of Applied Physics, 2009, 106(2): 023504.

[10]Busse G, Bauer M, Rippel W, et al. Lockin Vibrothermal Inspection of Polymer Composites[J].Quantitative Infrared Thermography, 1992, 27:154-159.

[11]Favro L D, Han X, Ouyang Z, et al. Infrared Imaging of Defects Heated by a Sonic Pulse[J].Review of Scientific Instruments, 2000, 71(6): 2418-2421.

[12] 潘孟春, 何赟泽, 陈棣湘. 涡流热成像检测技术[M]. 北京: 国防工业出版社, 2013.

[13]Abidin I, Umar M, Yusof M, et al. Advantages and Applications of Eddy Current Thermography Testing for Comprehensive and Reliable Defect Assessment[C]∥Proceedings of18th World Conference on Nondestructive Testing. Durban, South Africa:ICNDT Publishing, 2012: 16-20.

[14]FLIR Cameras. FLIR SC7000Series[EB/OL]. (2014-10-14) [2016-05-17].www.flir.com.

[15]Oswald-Tranta B. Thermo-inductive Crack Detection in Metallic Materials[J].Nondestructive Testing and Evaluation, 2007, 22(2/3): 137-153.

[16]Walle G, Netzelmann U. Thermographic Crack Detection in Ferritic Steel Components Using Inductive Heating[C]∥Proceedings of9th European Conference on Non-destructive Testing. Berlin, Germany:ECNDT Publishing, 2006: 25-29.

[17]Krishnamurthy C, Balasubramaniam K, Biju N, et al. Tone Burst Eddy Current Thermography(TBET)for NDE Applications[C]∥Proceedings of the National Seminar&Exhibition on Non-destructive Evaluation. Chennai, India:NCNDT Publishing, 2009: 328-335.

[18]Tsopelas N, Siakavellas N J. Electromagnetic-thermal NDT in Thin Conducting Plates[J].NDT&E International, 2006, 39(5): 391-399.

[19]Tsopelas N, Siakavellas N J. Performance of Circular and Square Coils in Electromagnetic-thermal Non-destructive Inspection[J].NDT&E International, 2007, 40(1): 12-28.

[20]Biju N, Ganesan N, Krishnamurthy C V, et al. Defect Sizing Simulation Studies for the Tone-burst Eddy Current Thermography Using Genetic Algorithm Based Inversion[J].Journal of Nondestructive Evaluation, 2012, 31(4): 342-348.

[21]Riegert G, Zweschper T, Busse G. Eddy-current Lockin Thermography:Method and its Potential[C]∥Proceedings of Journal De Physique IV. Paris, France:EDP Sciences, 2005: 587-591.

[22]Abidin I Z, Tian G Y, Wilson J, et al. Quantitative Evaluation of Angular Defects by Pulsed Eddy Current Thermography[J].NDT&E International, 2010, 43(7): 537-546.

[23]Ren W, Liu J, Tian G Y, et al. Quantitative Non-destructive Evaluation Method for Impact Damage Using Eddy Current Pulsed Thermography[J].Composites Part B:Engineering, 2013, 54: 169-179.

[24]Tsopelas N, Siakavellas N J. Eddy Current Thermography in Circular Aluminium Plates for the Experimental Verification of an Electromagnetic-thermal Method for NDT[J].Nondestructive Testing and Evaluation, 2010, 25(4): 317-332.

[25]Tsopelas N, Siakavellas N J. Improvements in Electromagnetic-thermal Non-destructive Inspection by Data Processing[J].NDT&E International, 2009, 42(5): 477-486.

[26]Weekes B, Almond D P, Cawley P, et al. Eddy-current Induced Thermography:Probability of Detection Study of Small Fatigue Cracks in Steel, Titanium and Nickel-based Superalloy[J].NDT&E International, 2012, 49: 47-56.

[27]Li M, Holland S D, Meeker W Q. Quantitative Multi-inspection-site Comparison of Probability of Detection for Vibrothermography Nondestructive Evaluation Data[J].Journal of Nondestructive Evaluation, 2011, 30(3): 172-178.

[28]Federal Aviation Administration ANE-110.Damage Tolerance for High Energy Turbine Engine Rotors[R].USA:US Department of Transportation, 2001.

[29]Federal Aviation Administration AR-05/34.High-speed Bolthole Eddy-current Scanning for in-service Inspection of Engine Disks[R].USA:US Department of Transportation, 2005.

[30]Noethen M, Wolter K J, Meyendorf N. Surface Crack Detection in Ferritic and Austenitic Steel Components Using Inductive Heated Thermography[C]∥Proceedings of33rd International Spring Seminar on Electronics Technology. Warsaw, Poland:ISSE, 2010: 249-254.

[31]He Y, Tian G, Cheng L, et al. Parameters Influence in Steel Corrosion Evaluation Using PEC Thermography[C]∥Proceedings of17th International Conference on Automation and Computing. Huddersfield,UK:ICAC, 2011: 255-260.

[32]Zhang H, Tian G, He Y, et al. Defect Depth Effects in Pulsed Eddy Current Thermography[C]∥Proceedings of17th International Conference on Automation and Computing. Huddersfield, UK:ICAC, 2011: 251-254.

[33]Yin A, Gao B, Tian G Y, et al. Physical Interpretation and Separation of Eddy Current Pulsed Thermography[J].Journal of Applied Physics, 2013, 113(6): 064101.

[34]Bai L, Gao B, Tian G Y, et al. Spatial and Time Patterns Extraction of Eddy Current Pulsed Thermography Using Blind Source Separation[J].IEEE Sensors Journal, 2013, 13(6): 2094-2101.

[35]Bai L, Tian G Y. Stress Measurement Using Pulsed Eddy Current Thermography[C]∥Conference of the British Institute of Non-destructive Testing. Northampton, UK:BINDT, 2012: 243-246.

[36]Chen Y S, Hung Y Y, Liu L. Electro-thermography Technique for Nondestructive Testing(NDT)Applications[C]∥Proceedings of7th Asian International Conference on Experimental Mechnics. Nanjing, China:International Society for Optics and Photonics, 2008: 737540.[37]Yang R, He Y, Gao B, et al. Lateral Heat Conduction Based Eddy Current Thermography for Detection of Parallel Cracks and Rail Tread Oblique Cracks[J].Measurement, 2015, 66: 54-61.

[38]Peng J, Tian G Y, Wang L, et al. Investigation into Eddy Current Pulsed Thermography for Rolling Contact Fatigue Detection and Characterization[J].NDT&E International, 2015,74:72-80.

[39]Gao Y, Tian G Y, Li K, et al. Multiple Cracks Detection and Visualization Using Magnetic Flux Leakage and Eddy Current Pulsed Thermography[J].Sensors and Actuators A:Physical, 2015, 234: 269-281.

[40]Ramdane B, Trichet D, Belkadi M, et al. 3-D Numerical Modeling of the Thermo-inductive Technique Using Shell Elements[J].IEEE Transactions on Magnetics, 2010, 46(8): 3037-3040.

[41]Ren Z. Degenerated Whitney Prism Elements-general Nodal and Edge Shell Elements for Field Computation in Thin Structures[J].IEEE Transactions on Magnetics, 1998, 34(5): 2547-2550.

[42]Cheng L, Tian G Y. Surface Crack Detection for Carbon Fiber Reinforced Plastic(CFRP)Materials Using Pulsed Eddy Current Thermography[J].IEEE Sensors Journal, 2011, 11(12): 3261-3268.

[43]Cheng L, Tian G Y. Pulsed Electromagnetic NDE for Defect Detection and Characterisation in Composites[C]∥Proceedings of Instrumentation and Measurement Technology Conference(12MTC).Graz, Austria:IEEE, 2012: 1902-1907.

[44]Cheng L, Tian G Y. Comparison of Nondestructive Testing Methods on Detection of Delaminations In Composites[J].Journal of Sensors, 2012, 6(1):1-7.

[45]Colombo C, Vergani L, Burman M. Static and Fatigue Characterisation of New Basalt Fibre Reinforced Composites[J].Composite Structures, 2012, 94(3): 1165-1174.

[46]Riegert G, Gleiter A, Busse G. Potential and Limitation of Eddy Current Lockin-thermography[C]∥Proceedings of Thermosense XXVIII. Orlando, USA:SPIE, 2006: 62051E1-62051E8.

[47]Bohm J, Wolter K J. Inductive Excited Lockin-thermography for Electronic Packags and Modules[C]∥Proceedings of33rd Int Spring Seminar on Electronics Technology. Warsaw, Poland:IEEE, 2010:190-195.

[48]Marinetti S, Finesso L, Marsilio E. Matrix Factorization Methods:Application to Thermal NDT/E[J].NDT&E International, 2006, 39(8): 611-616.

[49]Yang L, Geng W, Jiang L, et al. Approximate Solution to the Inverse Problem in Thermal Non-destructive Testing by Using Coons Surface[J].Insight-wigston then Northampton, 1997, 39(8):563-565.

(责任编辑: 尚彩娟)

Review of Eddy Current Thermography Nondestructive Testing

FENG Fu-zhou1,2, ZHU Jun-zhen2, MIN Qing-xu2, XU Chao2

(1. Key laboratory of Nondestructive Testing Technology of Ministry of Education, Nanchang Hangkong University, Nanchang 330063, China; 2. Department of Mechanical Engineering, Academy of Armored Force Engineering, Beijing 100072, China)

As one of the emerging nondestructive testing methods, eddy current thermography integrates eddy current testing with thermography technique, which takes advantage of both the subsurface defects detectability and fast visualization. This paper gives a brief introduction to the operating mechanism, the typical system components and main types of eddy current thermography, then summarizes the research focus and engineering applications of eddy current thermography. Finally, it presents a conclusion and the future development trend.

structural health monitoring; nondestructive testing; eddy current thermography; defects detection

2016-07-17

南昌航空大学无损检测技术教育部重点实验室开放基金资助项目;军队科研计划项目

冯辅周(1971-),男,教授,博士。

TN215

:ADOI:10.3969/j.issn.1672-1497.2016.06.012

1672-1497(2016)06-0060-08