上海松江100%低地板有轨电车车体结构设计*

2016-02-09吕元颖

□吕元颖

上海阿尔斯通交通设备有限公司 上海 200245

上海松江100%低地板有轨电车车体结构设计*

□吕元颖

上海阿尔斯通交通设备有限公司 上海 200245

介绍了上海松江100%低地板有轨电车车体结构特点、设计要求、材料选型,通过有限元方法对各种静载和动载工况下的车体模型进行强度计算分析,并通过试验验证了计算结果,使车体结构满足设计要求。

松江有轨电车是上海首个国产化100%低地板有轨电车项目,采用当今世界最先进的Citadis车型,具有全车地板低、纵向无斜坡、爬坡能力强、可通过水平小半径弯道等特点。车体作为有轨电车的关键部位,是旅客乘坐和司机驾驶的载体。除了需要承载所有内外饰部件和机电设备之外,还需要承受各种动静载荷与振动,并能适应不同速度下的运行工况。因此,有轨电车车体结构设计及材料选用尤为重要[1-2]。

1 车体结构设计

1.1 车体设计基本要求

作为车辆的承载结构件,车体设计时除了需要考虑高强度、轻量化、模块化、安全性、舒适性和可靠性外,还需要考虑维修方便、全生命周期维护成本低,并兼顾车体外部造型、内外装饰、低地板实现、设备安装、乘客视野和承载能力等综合因素。松江有轨电车车体要求采用整体承载结构,材料选用大型中空挤压铝型材和合金钢,车体结构强度要求符合EN12663等相关标准。

1.2 车辆编组形式

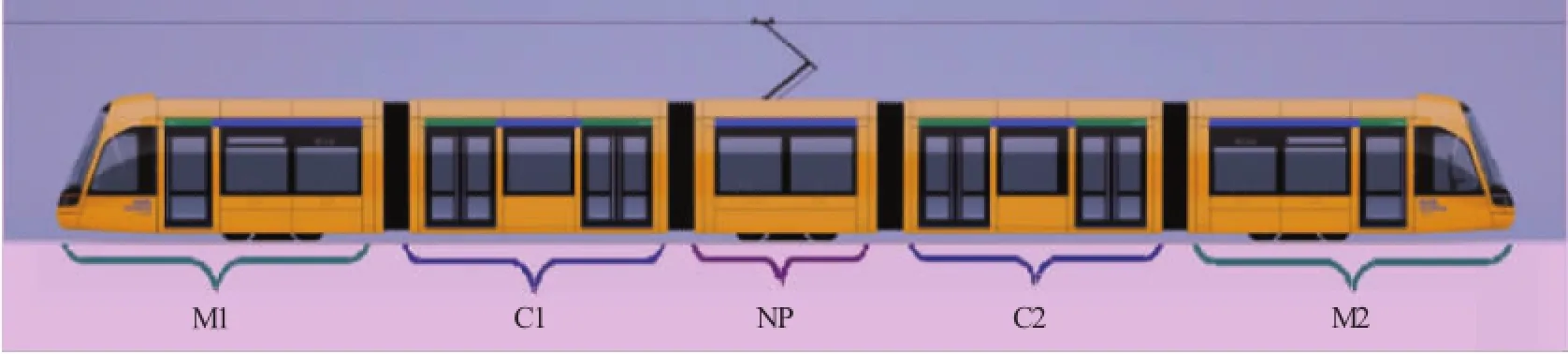

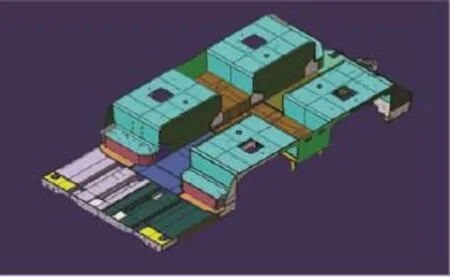

松江有轨电车车辆编组共有5个模块组成,如图1所示。其中,M1、M2模块为带司机室的动车,C1、C2模块为悬浮车,NP模块为拖车,模块之间采用铰接和贯通道进行连接,方便连挂、解编与扩编。车辆编组形式为-M1+C1+NP+C2+M2-,其中,-为牵引拉杆,+为铰接和贯通道。

图1 车辆编组形式

1.3 各模块车体结构

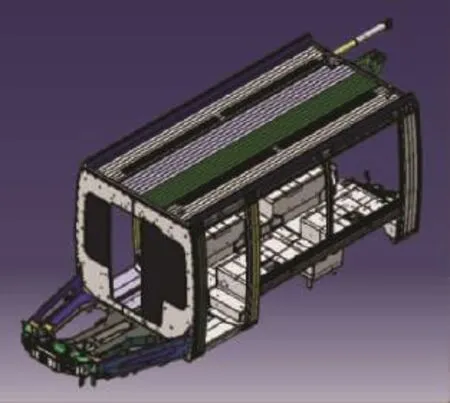

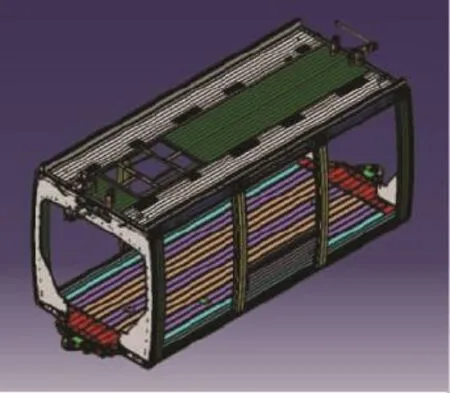

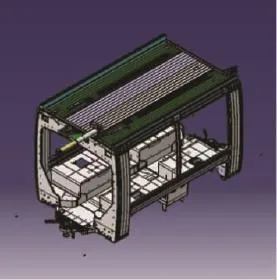

M1、M2模块车体由前端底架、底架、车顶、侧墙、端墙组成,两侧各设1个单门和2个侧窗。C1、C2模块车体由底架、车顶、侧墙、端墙组成,两侧各设2个双门和1个侧窗。NP模块车体由底架、车顶、侧墙、端墙组成,两侧各设2个侧窗。每种模块车体均由组焊部件通过铆接和紧固件组装而成。各模块车体通过CATIA三维软件进行设计[3],如图2~图4所示。

图2 M1、M2模块车体

图3 C1、C2模块车体

图4 NP模块车体

M1、M2、NP模块车体底架连接转向架,整体选用高强度合金钢材料。从结构布局上看,中间采用无纵向坡道低地板走廊结构,两侧各设计2个方盒结构以避让转向架弹性轮和电动机等部件。这4个方盒同时又可布置客室固定座椅,满足整体布局及舒适性要求,如图5所示。

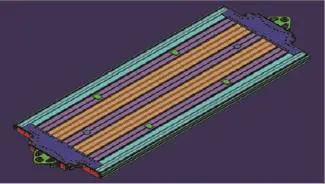

C1、C2模块底架主要选用大断面铝型材组焊结构,满足大面积站员需求,如图6所示。

各模块车顶均采用铝型材组焊结构,用于牵引、辅逆、空调、收电弓等机电设备安装;车体两侧均采用半径为10 m的圆弧造型;门窗立柱采用铝型材加热模压成型工艺。

图5 钢底架

图6 铝底架

2 主要技术参数

2.1 车辆总体技术参数

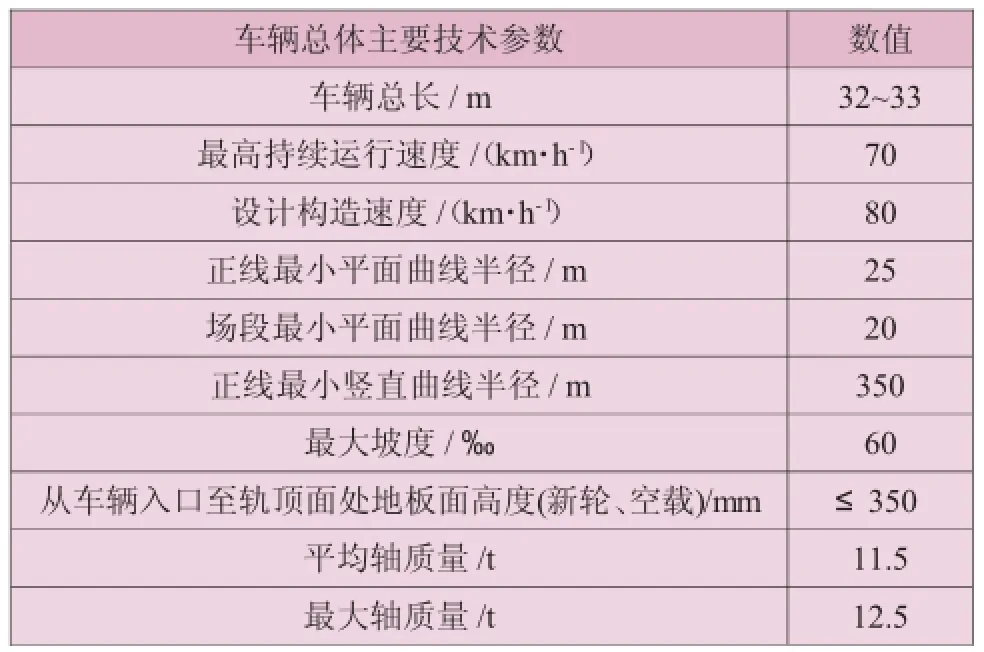

根据上海松江100%低地板有轨电车项目要求,车辆总体主要技术参数见表1。

表1 车辆总体主要技术参数

2.2 各模块车体技术参数

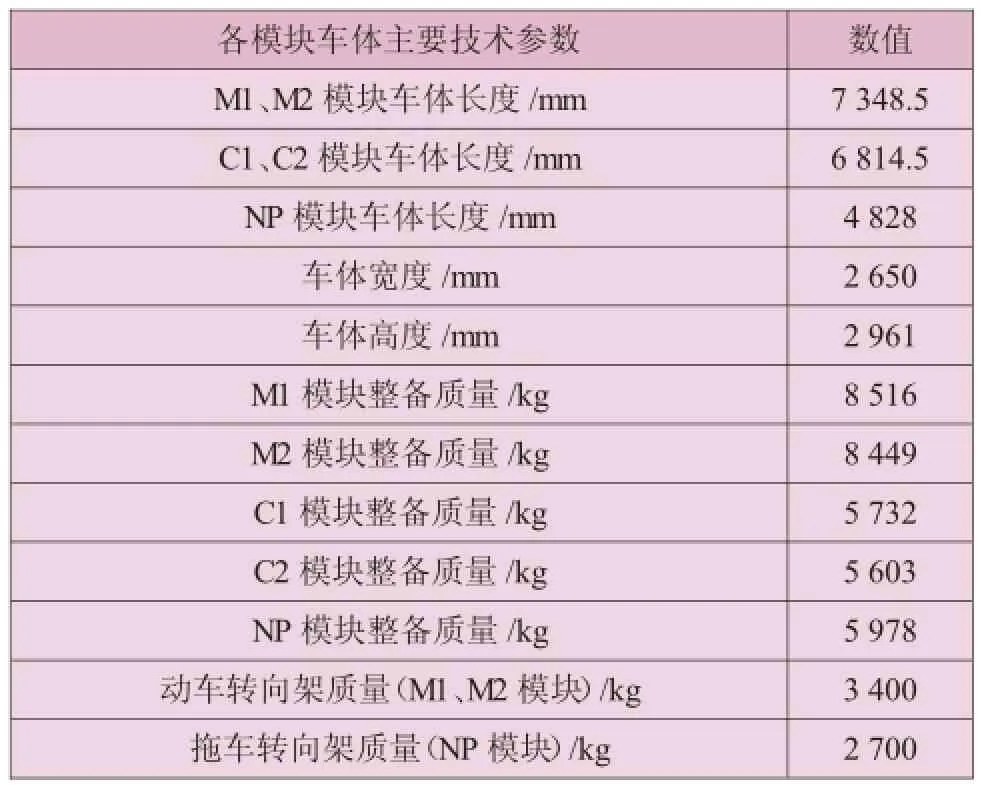

根据车辆总体主要技术参数及车辆限界要求来制定各模块车体主要技术参数,见表2。

表2 各模块车体主要技术参数

2.3 载客工况

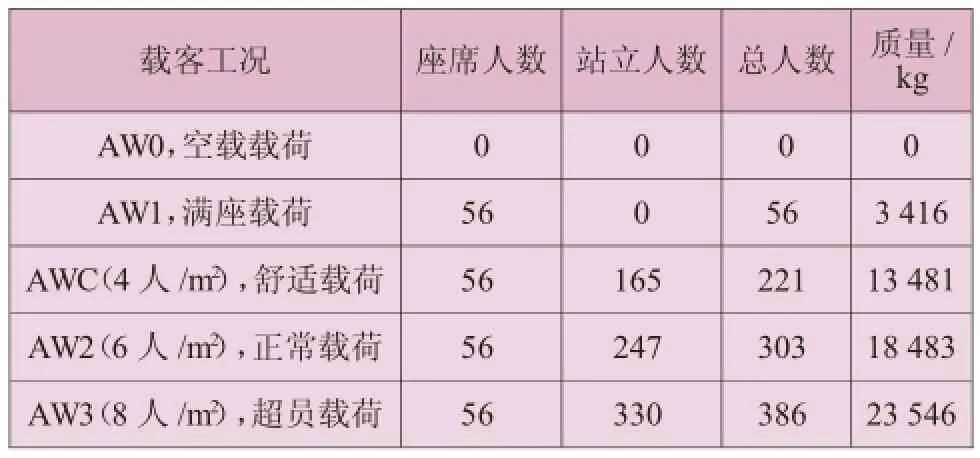

根据车辆座椅布局和客室地板面积计算获得各种载客工况人数及质量,每人按61 kg进行计算,见表3。

表3 载客工况

2.4 车体挠度要求

在各静载工况要求中,底架下挠度不应超过1.5 mm/m。因此,M1、M2模块车体底架长度为4 935.5 mm,挠度不得超过7.4 mm;C1、C2模块车体底架长度为5 584.5 mm,挠度不得超过8.4 mm;NP模块车体底架长度为3 892 mm,挠度不得超过5.8 mm。

3 车体选用材料

为满足各种工况要求,并结合各部位特点,松江有轨电车所有模块车体主要采用合金钢和铝合金(铝型材)两种材料[4]。

3.1 合金钢

合金钢具备抗拉、屈服强度高及承载能力强等特点。M1、M2、NP模块车体底架为满足高承载能力和转向架接口冲击力设计要求,采用高强度合金钢RCS355和RCS450。M1、M2模块前端底架为满足15 km/h碰撞设计要求,采用高强度合金钢RCS450。各模块车体端墙及车体底架端部铰接座为满足铰接轴承及贯通道等受力件设计要求,采用高强度合金钢RCS355。

3.2 铝合金

铝合金具备密度低、耐腐蚀性强、加工性能好、焊接方便、组焊后整体承载能力强等特点。C1、C2模块车体底架为满足大面积站员承载及平整度要求,采用铝型材6005A-T6组焊结构。所有模块车体车顶为满足机电设备安装及平整度要求,同样选用铝型材6005A-T6组焊结构。所有模块车体侧墙和门窗立柱为满足整体承载能力要求,采用强度较6005A-T6组焊结构更高的铝型材6082-T6结构[5]。

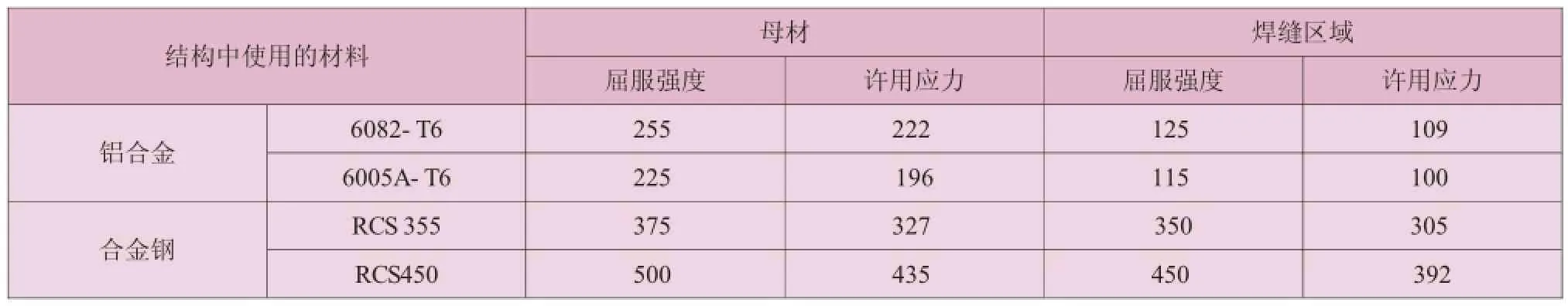

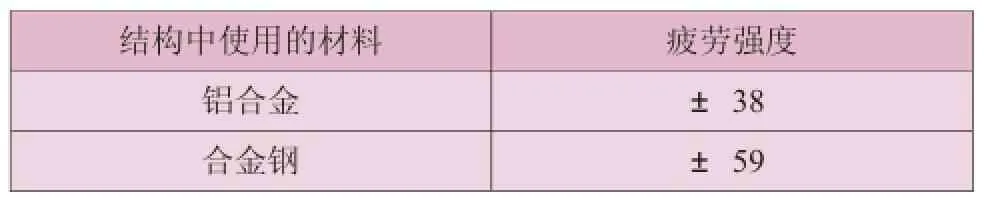

3.3 各种材料性能参数

车体结构中使用材料的母材及其焊缝区域材料性能参数见表4。

车体材料在1 000万次疲劳工况中,母材的主要拉伸和压缩应力值不得超过古德曼图表(半变差)中的值[6],见表5。各种材料焊接区域1 000万次疲劳标准按照有轨电车车体经验执行。

表4 材料性能参数 MPa

表5 车体材料母材疲劳强度参数 MPa

4 车体强度计算

4.1 有限元模型建立

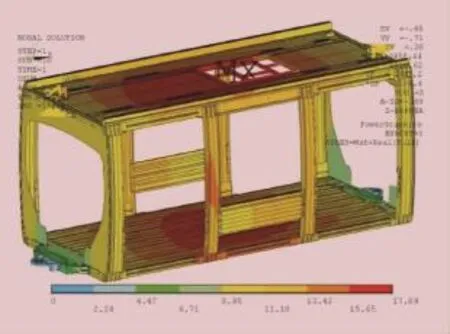

按照车体三维模型结构,采用有限元软件分别对M和C模块车体进行有限元建模[7]。对于型材和板材零部件,网格主要由四节点薄壳件组成。大型组件中复杂零部件的模型是四节点四面体实体单元,简单零部件的模型是八节点立方实体单元[8,9]。M模块车体包含约54万个单元、36万个节点,C模块车体包含约61万个单元、41万个节点。螺栓和铆钉使用二节点的梁进行建模,具有适当的模量截面和惯性,它们通过刚性连接与孔的边缘(铆钉)或垫圈接触面(螺钉和螺栓)相连。两个车体模型原点都设定在二位端铰接中心线处的轨面上,其中,车体纵向由原点指向一位端为X轴正向,车体横向由原点指向二位侧为Y轴正向,车体垂向由原点指向车顶为Z轴正向。车体结构的有限元模型如图7和图8所示。

图7 M模块车体有限元模型

图8 C模块车体有限元模型

4.2 边界条件

为模拟有轨电车实际工况,在计算前需要对车体模型设定边界条件。在M模块车体模型中,需要在二系钢簧、固定铰接、转动铰接处设约束。其中,二系钢簧水平刚度为35 daN/mm,垂直刚度为40 daN/mm。在C模块车体模型中,需要在固定铰接、转动铰接处设约束。

4.3 计算结论

根据EN12663要求,对M和C模块车体进行静载和疲劳工况计算[10],分别取M1模块和C1模块的整备质量作计算。

M模块车体计算结论如下。

(1)各静载工况中,不同部位母材和焊接部位应力值均小于许用应力,满足标准要求。

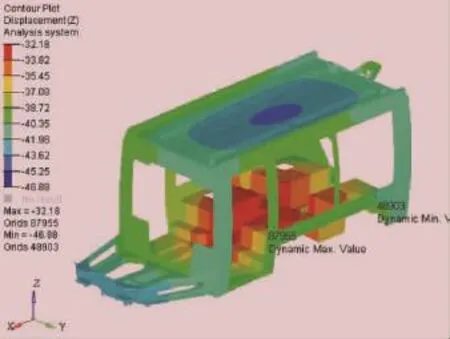

(2)车体底架下挠度最大值出现在1.2×(AW3+整备)静载工况,下挠度值为3.2 mm,小于7.4 mm,满足要求。如图9所示。

(3)在AW3+整备静载工况中,两侧单门立柱之间尺寸弹性扩张1.4 mm,小于6 mm的要求;两侧窗立柱之间尺寸弹性扩张2.25 mm,小于6 mm的要求;单门立柱垂向最大弹性变形0.03 mm,小于3 mm的要求;窗立柱垂向最大弹性变形2.54 mm,小于5 mm的要求;单侧门窗立柱之间最大弹性变形0.77 mm,小于1 mm的要求;单门立柱对角线最大弹性变形0.21 mm,小于2.5 mm的要求;窗柱最大对角线弹性变形1.98 mm,小于3 mm的要求。

(4)各疲劳工况中,不同部位母材和焊接部位应力值均小于疲劳强度要求。

C模块车体计算结论如下。

(1)各静载工况中,不同部位母材和焊接部位应力值均小于许用应力,满足标准要求。

(2)车体底架下挠度最大值出现在1.2×(AW3+整备)静载工况,下挠度值为4.89 mm,小于8.4 mm,满足要求。如图10所示。

(3)在AW3+整备静载工况中,两侧双门立柱之间尺寸弹性扩张3.94 mm,小于6 mm的要求;双门立柱垂向最大弹性变形2.35 mm,小于3 mm的要求;单侧门立柱之间最大弹性变形0.78 mm,小于1 mm的要求;门立柱对角线最大弹性变形1.8 mm,小于2.5 mm的要求。

(4)各疲劳工况中,不同部位母材和焊接部位应力值均小于疲劳强度要求。

图9 M模块车体计算模型图

图10 C模块车体计算模型图

5 车体强度试验

车体强度试验是验证车体结构设计和选用材料的关键步骤,是验证计算结果的有力依据。按照工况要求,分别对M、C、NP模块车体组成样件进行各项静载和动载试验。试验结果表明,车体各部位母材和焊接部位的应力值均小于许用应力,满足静载和疲劳强度要求。其中,M模块车体底架下挠度最大值为4 mm,小于7.4 mm的要求;C模块车体底架下挠度最大值为5.8 mm,小于8.4 mm的要求;NP模块车体底架下挠度最大值为3.1 mm,小于5.8 mm的要求。另外,车体门窗立柱弹性变形量也在要求范围之内,试验如图11所示。

图11 车体强度试验

6 结束语

通过模型计算和样件试验,证明上海松江100%低地板有轨电车车体结构设计符合静载和动载要求,待首列松江有轨电车试运行后可进一步对车体结构进行跟踪研究分析。另外,作为重要承载部件,车体结构设计仍需要从轻量化、高强度、模块化、安全性、舒适性、可靠性和可维护性等角度进行优化和创新,以及结合制造、加工、焊接、铆接和总组成等工艺领域,提升车体生产能力,这些都将为今后100%低地板有轨电车批量国产化制造奠定基础。

[1]孙章,何宗华,徐金祥.城市轨道交通概论[M].北京:中国铁道出版社,2000.

[2]于禹夫,方力.现代有轨电车交通系统及其车辆的技术定位[J].地铁与轻轨,2003(6):43-47.

[3]吕元颖.数字化三维CAD在上海国产化A型地铁列车项目中的运用[J].装备机械,2013(4):19-27.

[4]薛克仲.城市轨道车辆车体材料选择[J].城市轨道交通研究,2003(1):14-19.

[5]铝和铝合金挤压细棒材粗棒材、管材和型材:DIN EN 755-2—2013[S].

[6] 鲁寨军,田红旗,刘堂红.270 km·h-1高速动车车体疲劳强度分析[C].2005全国博士生学术论坛(交通运输工程学科),北京,2005.

[7]徐君.上海国产化地铁列车设计中的CAE技术[J].装备机械,2010(2):38-42.

[8]王勖成,邵敏.有限单元法基本原理和数值方法[M].2版.北京:清华大学出版社,1997.

[9]曹妍妍,赵登峰.有限元模态分析理论及其应用[J].机械工程与自动化,2007(1):73-74.

[10]铁路应用 铁路车辆车体的结构强度要求:DIN EN 12663-1—2015[S].

Presented an introduction on structure characteristics,design requirements and material selection for a 100%lowfloor tramcar body in Songjiang,Shanghai.The finite element method was adopted to perform the strength calculation and analysis for the coach model under a variety of static and dynamic load conditions and the calculated results were verified bytests,sothat the bodystructure could meet the design requirements.

有轨电车;车体结构;设计

Tramcar;Coach Structure;Design

TH122;U260.32

A

1672-0555(2016)04-001-06

*国家科技支撑计划项目(编号:2015BAG19B02)

2016年7月

吕元颖(1984—),男,硕士,工程师,主要从事轨道交通车辆研发设计工作