消除护壳铸件缩松缺陷的工艺实践

2016-02-09

(太原重工股份有限公司,山西太原030024)

消除护壳铸件缩松缺陷的工艺实践

孙建昌

(太原重工股份有限公司,山西太原030024)

为了解决薄壁护壳铸件的局部热节缩松缺陷,对发生缺陷的部位进行了解剖观察,分析判定了产生缺陷的原因,改进了原有铸造工艺,并利用CAE模拟软件对改进工艺进行了数值模拟。模拟结果显示,改进工艺实现了铸件的顺序凝固,消除了局部热节缩松等缺陷,同时,为了解决了个别铸件的晶粒粗大问题,对原有热处理工艺进行调整,生产实践表明,采用改进、调整后的铸造及热处理工艺生产的护壳铸件,消除了上述缺陷,符合设计及技术要求。

护壳;铸造工艺;热处理;晶粒粗大;数值模拟

护壳是安装在海上浮动平台的传动机构上,用于支撑传动轴,保护轴及齿轮,同时能有效散热的壳体类零件,零件的整体壁厚较薄,同时对致密性要求较高,生产的每个铸件都必须进行整体无损检测。零件由于结构较为复杂,热节分散,不利于补缩,铸造时易出现缩松、夹杂等缺陷[1]。本文通过在横向筒体上放置外冷铁、增设补缩通道、改进浇注系统等方式,改变零件的凝固方式,使零件实现同时凝固与顺序凝固的有效结合[2],减轻或避免了缩松、夹杂等铸造缺陷的产生。

1 铸件结构及原始工艺方案

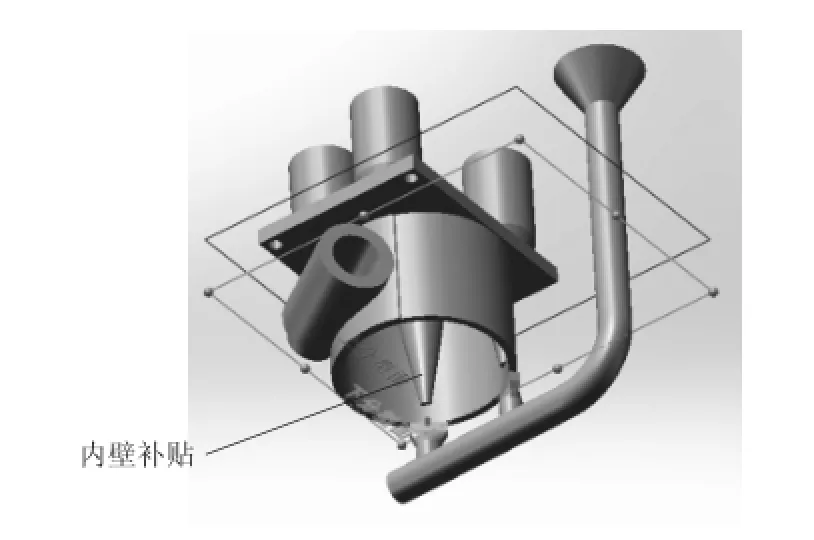

护壳属于薄壁筒体类铸件,毛坯重约380 kg,零件轮廓尺寸780 mm×620 mm×480 mm,主要壁厚为25 mm,铸件结构如图1所示。

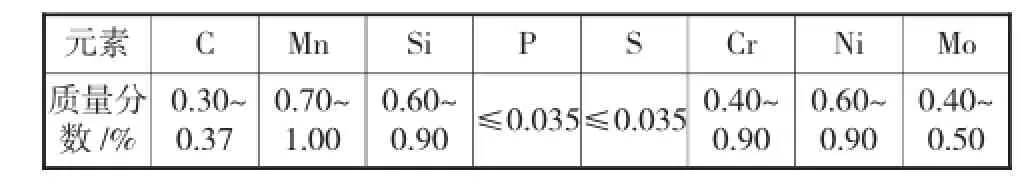

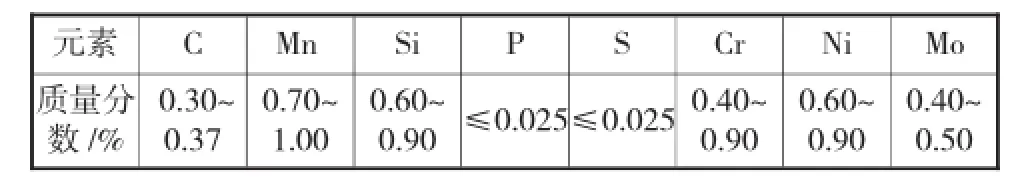

铸件材质为Z G35C r N iM o,化学成分要求如表1所示,生产中的化学成分的控制如表2所示,力学性能要求如表3所示。无损检测要求:每件铸件整体按照J B/T5000.14进行U TⅢ、M TⅠ级检测。铸造工艺为:树脂砂实样成型,大端面朝上,三箱造型[3],内浇口放置于中下型分型面上,由竖直筒体外圆周面切向进入,并由实样浇道带出。考虑到铸件横向筒体的补缩问题,在此筒体与上端面之间增设两道补缩通道,此两补缩通道与上端面两冒口对应,如图2所示。

2 原工艺出现的问题

在按照原工艺生产中,发现在铸件中下分型面的内浇道及工艺方向向上一定距离,存在缩松、夹渣类缺陷,多数在粗加工时暴露。在清理缺陷时,缺陷有向内及向上扩展的趋势,增大清理及修理的区域,焊补修理区域如图3所示。

图1 护壳铸件图

图2 护壳原工艺图

表1 ZG35CrNiMo的化学成分

表2 ZG35CrNiMo化学成分的生产控制

表3 ZG35CrNiMo的力学性能

3 缺陷原因分析

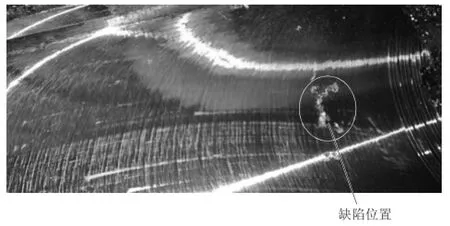

铸件产生缺陷后,对缺陷区域进行了解剖分析,位置如图4所示,缺陷如图5所示。

图3 护壳焊补区域

图4 解剖取样位置

图5 护壳试样解剖缺陷

通过对缺陷出现的位置及解剖后的缺陷的形态等综合因素的分析,认为:此类缺陷产生在内浇道与筒壁交汇处,呈弥散分布,缺陷孔壁粗糙,且可见露头的枝晶存在,属于铸造的热节缩松缺陷[3]。系内浇道与竖直筒体壁形成局部热节,最后凝固,同时还对先于其凝固的部位进行液体补偿,这就造成此处在凝固时,得不到液体补偿而出现体积亏损。另外,由于内浇道为型腔钢液的补充通道,在浇注完毕以前,始终有高温钢液通过,使得此类热节处的温度高于其它局部热节,这就势必加大此类缺陷产生的几率和严重程度,从而导致在清理及返修时的工作量加大。

4 工艺改进及控制措施

根据以上分析,并结合生产的实际情况对原工艺进行仔细研究,为解决分型面处的热节缩松,拟从调整浇注位置及增设补贴加强顺序凝固的角度来加以控制。

4.1 调整工艺位置

将原工艺中中下分型面开设内浇道的工艺调整为由工艺地面的筒体低端竖直引入,并改用两道100 mm×30 mm的陶瓷扁水口,以减小内浇道处的热节区域,同时利于液流平稳上升,便于渣子上浮和补缩。

4.2 增加补贴

在对应内浇道的筒体内壁上增设两道补贴,补贴上端对应上端面两冒口,并按照1:8的斜度进行拔模,以增加内浇道热影响区域的顺序凝固,同时利于对应冒口的补缩,避免出现热节缩松及轴线缩松缺陷,如图6所示。

图6 护壳新工艺图

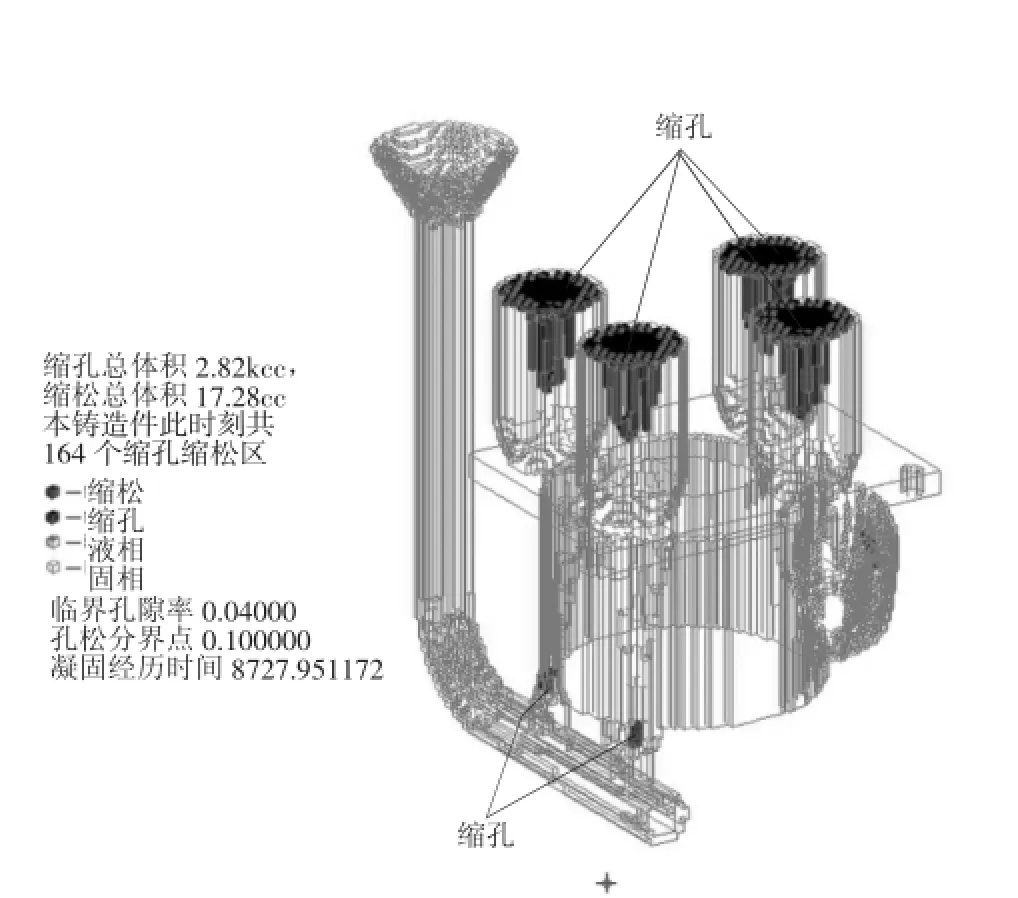

4.3 优化工艺模拟结果及分析

将改进后的工艺进行C A E模拟,结果显示:铸件内部没有发现缩孔、缩松缺陷,已经转移到冒口和浇注系统中,实现了铸件的顺序凝固,保证了铸件的质量,如图7所示。

图7 护壳凝固过程模拟图

4.4 其他问题

同时,在进行U T探伤时,除以上缺陷及问题外,个别件还存在U T检查,无底波的现象。分析认为系热处理不到位,造成晶粒粗大[4]所致,因此,对现有热处理工艺进行必要调整,改进工艺,见图8.

5 生产验证及操作要求

工艺改进后,安排试验生产,在生产中提出如下要求:模型制作时确保内浇道、补贴及相应冒口务必中心对正,利于补缩及杂物上浮;补贴下端与内浇道端面相距50 mm~80 mm,以减轻补贴处的补缩压力;浇注温度不可高于工艺要求,以免浇道部位过热;浇注至冒口高度2/3时,由冒口浇入,避免内浇道过热产生缩松;终脱氧采用复合脱氧的方式(0.08%Al+0.2%SiC a),并在出钢前加入0.5%的稀土硅铁进行变质、净化处理,以细化晶粒并改善夹杂物形态、大小、数量及分布等[5]。通过采用上述控制措施,生产的样件,热处理、机加工后表面光洁、U T、M T检查完全达标,并未发现以前缩松类缺陷。

图8 护壳热处理工艺曲线

[1]李魁盛.铸造工艺设计基础[M].北京:机械工业出版社,1981.

[2]陈琦,彭兆弟.实用铸造手册[M].北京:中国电力出版社,2009.

[3]陈国桢,肖柯则,姜不居.铸件缺陷和对策手册[M].北京:机械工业出版社,2003.

[4]袁书仓,张淑霞.数值模拟在铸钢壳体铸造件工艺优化中的应用[J].铸造设备与工艺,2010(3):31-33.

[5]刘丽娟,王有,詹云京.回转座缩松缺陷研究[J].铸造设备与工艺,2013(4):42-43.

Process Practice of Eliminating Shrinkage of Protective Shell Castings

SUN Jian-chang

(Taiyuan Heavy Industry CO.,LTD.,Taiyuan Shanxi 030024,China)

By observing defect parts and analyzing the defect type,the original casting process was improved to solve the shrinkage porosity defects of thin protective shell castings,then the improved process was simulated by CAE software.The result shows that the improved process can realize progressive solidification and eliminate shrinkage porosity defects on the local hot spot.In addition,the original heat-treating process was improved to solve the grain coarsening defects.The production practice indicates that the improved casting and heat treatment process eliminated the above defects,which meets the design and technical requirements.

protective shell castings,casting process,heat treatment,grain coarsening,numerical simulation

TG245

:A

1674-6694(2016)06-0026-03

10.16666/j.cnki.issn1004-6178.2016.06.009

2016-08-21

孙建昌(1981-),男,工程师,主要从事铸造技术工作。