数控滚齿机的机器人智能拓展

2016-02-08刘胜勇

刘胜勇

(中国重汽集团济南桥箱有限公司,济南250022)

数控滚齿机的机器人智能拓展

刘胜勇

(中国重汽集团济南桥箱有限公司,济南250022)

通过气路设计、PLC程序编制和加工程序修改,YKX3132M型数控滚齿机具备了自动门机能、自动吹屑机能及尾架顶尖2次夹/松机能,实现了机器人侧控制机能,进而使流水式半自动化的主动锥齿轮生产线成功升级为柔性制造线。

数控滚齿机;机器人;拓展

0 前言

现阶段产品生产企业实施智能化制造的措施之一,就是充分利用现有的立/卧式车床、车削中心、内/外圆磨床、立/卧式加工中心、花键铣床、直齿/螺旋齿滚齿机、研齿机或磨齿机等数控装备,对在用生产线进行“机器换人”式升级改造,即引入工业机器人、生产装备智能化改造与流水线生产集成管理。

1 主动锥齿轮生产线现状

某主动锥齿轮生产线,包含2台FANUC 0i TD系统的卧式数控车床、2台SINUMERIK 802D solution line系统的YKX3132M型数控滚齿机、2台SINUMERIK 840D power line系统的Oerlikon C50型铣齿机和2套SIMATIC-300PLC的环线送料机,主要用来切削商用车主动锥齿轮。该生产线通常每班配备3名操作者,使用电动葫芦进行毛坯上料、(半)成品下料、随机抽检和切削区监控,除C50自带内置型上下料机械手和自动门外,其余4台机床均为人工上下料并缺少自动门,双班作业日产主动锥齿轮仅220件。为此,投资91万元为生产线装配了1台行走距离8m的KAWASAKI BX200L型六自由度关节机器人,以使流水式半自动化的在用生产线升级为自动化程度较高的柔性制造线(Flexible Manufacturing Line,FML,图1)。

2 数控滚齿机的机器人智能扩充

承担花键滚切任务的10工序滚齿机MC2,若要开发并应用机器人机能(即RT机能),则必须立足于原机床的硬件设施与软件环境,新增自动门气缸、自动吹屑气阀、相关电路(略)和气路等,新编MC2与RT交互梯图、自动门开/关梯图、自动吹屑梯图及尾架顶尖2次夹/松梯图,修改工件加工程序。

2.1 原机在用PLC程序和加工程序的备份

(1)使用编程工具PLC802,将原机在用PLC程序上装(载入)外设PC做好备份。802Dsl系统采用以SIMATIC-200指令组为基础的内置PLC,其编程工具是基于Step7-Micro/WIN32基础开发的PLC802,并被存放在随机资料的Toolbox工具盘内,操作步骤有5步。

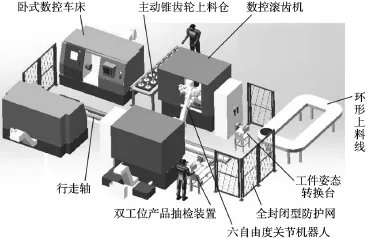

图1 升级后主动锥齿轮柔性制造线

①在外设PC上,双击工具盘内文件setup.exe,选择项目“Programming Tool PLC802”,设置安装路径和安装语言等,完成PLC802的安装。②在外设PC和滚齿机断电的情况下,将长度不超过15 m的RS232通信电缆的一端接至802Dsl系统PCU面板的X8接口,另一端借助RS232←→USB转接口接至外设PC的USB端口。③在802Dsl系统侧,同时按[SHIFT]切换键与[SYSTEM/ALARM]键以进入SYSTEM操作区基本画面后,依次点击画面内[PLC]键、[Step7连接]键和[激活连接]键,激活Step7的RS232串行通信连接。④在外设PC侧,双击WinXP桌面的PLC802图标以打开编程工具并选择菜单命令“检视→通信”进入通信设定画面后,设定远程地址为2,经右上角接入点图标“PLC802(PPI)”进行PC接口设定,点击图标“双击刷新”自动完成外设PC与802Dsl系统的通信连接,待连接成功时PLC802会为802Dsl系统分配一个CPU图标。⑤在外设PC与802Dsl系统正常通信的前提下,经PLC802操作主画面中标准工具条的[上装]按钮,或是执行菜单命令“文件→上装”,将802Dsl系统的在用PLC程序复制到外设PC中。如此,既能做好MC2改造前的PLC程序备份,又能奠定MC2后续新增PLC程序开发的基础。

(2)使用机外存储卡,即FAT32格式的定容量的CF卡,将原机床在用的加工程序传送至存储卡,做好加工程序的备份与后续修改工作。打开802Dsl系统PCU面板正面右上角的挡板,在其50芯且支持热插拔的CF卡插槽内放入8GB的CF卡。按下CNC键盘上[PROGRAM MANAGER]键进入程序管理器基本画面后,单击水平软键[NC目录]进入NC目录画面,通过光标向下/向上键选中全部程序文件名并单击垂直软键[复制]。单击水平软键[用户CF卡]进入用户CF画面,按垂直软键[粘贴],即可使802Dsl系统侧加工程序向外传送至CF卡。

2.2 气路设计与I/O信号给定

(1)现场核查MC2操作门的开闭行程及安装空间后,选用行程为800 mm的单杆双作用SMC气缸CDM2B32-800Z,选择二位五通型SMC先导式电磁阀SY5320-5DZ-01,AN系列消声器AN110-01与减压阀AR20-01-A,以实现操作门的自动控制。根据残留积屑的尺寸及安装空间,选用带磁座可调塑料冷却管,选择二位二通型亚德客电磁阀2V02508与CV系列单向阀CV-02,以实现工件切削后残留积屑的自动吹除。同时,为改善供气质量,在气路的进气端增设亚德客气动三联件BC2000(过滤器+减压阀+油雾器)。升级后YKX3132M型数控滚齿机的气动原理见图2。

图2 升级后YKX3132M型数控滚齿机的气动原理图

表1 数控滚齿机与机器人交互信号(握手)对接表

(2)经编程工具PLC802,提取原机在用PLC程序内空置未用的数字量式输入点和输出点,并将其赋予一定含义,以实现滚齿机RT机能的扩充。先在PLC802的操作主画面中,通过菜单命令“文件→打开”或快捷键“Ctrl+O”打开已上装至外设PC的PLC程序,单击标准工具条上编译图标■□,对PLC程序进行编译,用以后续显示交叉引用;再单击左侧游览条内[交叉引用]图标进入交叉引用窗口后,窗口列表会清晰地显示出PLC程序内所用的全部操作地(元素或地址)及其位于哪个程序块、第几条网络、是常开触点信号还是常闭触点信号或者为线圈,进而找出PP72/48模块上空置未用的数字量式输入点和输出点;三是基于RT机能的扩充要求,既要给定自动门开/关动作的6个控制信号,又要给定自动吹屑动作的1个控制信号;既要给定RT→滚齿机MC2的5个输入信号(包含尾架顶尖夹/松和MT循环启动的RT侧激励信号2个),又要给定MC2→RT的7个输出信号;四是据“功能相近者优先排序,新增元素彼此尽可能临近”的原则,将这19个控制信号与已提取到的空置未用的输入/输出点一一对应(表1,角标*表示过程映像信号隶属于机器人外设控制柜内SIMATIC-200PLC),以便确定其在PP72/48模块的接线位置及相应线号的打印,进而为后续PLC程序开发和现场对应接线奠定基础。

2.3 数控滚齿机RT机能用PLC程序开发

在配置了SINUMERIK系统的CNC机床上,若要实现过程映像输入/输出信号与M代码辅助机能的逻辑控制、完成数据的采集分析和任务处理,就得应用内置式PLC,并编写具有一定逻辑顺序的梯图程序。

(1)新编MC2与RT交互梯图。在FML中,MC2已由早先的单机运转变为RT控制下的联机运转。据此,RT应获知MC2是否准备就绪、有无报警、所处加工方式、是否切削完毕及操作门是否打开等实时状态,以决定下步指令能否安全发出;当然,RT也要将自己所处加工方式和实时位置等告知MC2,以便MC2对即时的开/关门、夹/松工件、切削起/停等动作做出判断——条件满足方可动作。

MC2与RT握手的梯图中,若MC2的液压泵正常运转(Q2.0=1),S120驱动器正常启动(I8.3=1),紧急停止已释放(V27000000.1=0)且3个坐标轴均已回零完毕,则Q4.1线圈通电使中间继电器KA41通电,进而RT获知MC2已准备就绪。若MC2侧有报警使辅助逻辑线圈M60.0通电(其常闭触点*M60.0=0),则持续通电的线圈Q5.2变为失电状态,进而RT获知MC2出现报警并停止发送下步指令。若MC2在自动方式(V31000000.0=1)下已执行加工程序结束代码M02(V25001000.2=1),其操作门已打开到位(I1.4=1使M60.7=1),MC2获知RT处在自动方式(I8.5=1),则Q2.7线圈通电并自锁→中间继电器KA27通电→RT获知MC2已切削完毕。

MC2循环启动控制梯图中,要在MC2单击运转的循环启动逻辑下,添加联机运转的RT发出循环启动指令I8.6的逻辑。此时,3个坐标轴已回零完毕的MC2应处在自动方式,MC2的尾架顶尖已在RT控制下2次夹紧工件到位(C2=1使Q0.6=1),MC2侧面的挂轮箱门已关闭(I4.7=1),MC2MC2获知RT处在自动方式(I8.5=1)且RT停在安全位置(I4.5=1),则接口信号线圈V32000007.1通电并使MC2在802Dsl系统控制下循环启动。

(2)新编自动门开/关梯图。在FML中,MC2的操作门不仅要在单机调试下经MCP按钮手动打开与关闭,还要在联机运转下经由加工程序内的辅助功能M代码自动打开与关闭。对于I/O点富余较多的联机运转下的MC2,也可经由RT发布MC2操作门打开指令与关闭指令。MC2操作门不管怎样打开(关闭),既要做到光电开关获知其是否已打开(关闭)到位,以保证开门状态下装/卸料(关门后主轴方可运转);又要做到打开到位检知信号延时3~5 s后送至RT侧,以保证RT准确获知MC2切削工件完毕的信号Q2.7;还要做到门打开气阀与门关闭气阀的互锁控制——彼此串接对方线圈的常闭触点,以确保两者线圈不会同时得电。本案例采用辅助功能代码M46自动开门,M47自动关门。

手动除屑改造为电控吹气自动除屑。也就是,先由加工程序内的辅助功能代码M54开启自动吹屑气阀,再在主轴停转前经程序段“G04 F5”延时吹屑5 s,最后用M55代码切断M54自动吹屑回路。对于M54和M55等辅助功能代码,在接口信号V32000006.1=1(0)时,PLC向NCK传送的读入禁止有效(无效),程序段不可(可以)向下继续执行,此点类似于FANUC系统内M/S/T码执行完毕的FIN信号G4.3。

(3)新编尾架顶尖2次夹/松梯图。先前,MC2的尾架顶尖(下称尾架)既可在JOG方式下经MCP按钮手动上升与下降,也可在MDA或AUTO方式下经加工程序内M代码自动上升与下降。但在FML中,MC2的尾架不仅要具备单机调试的手动升/降机能和单机运转的自动升/降机能,还要具备联机运转的RT使其升/降机能,并可在1次指令下2次夹紧工件。

RT侧MC2尾架升/降的控制策略:AUTO方式(V31000000.0=1)下MC2操作门已打开到位M60.7=1→MC2无任何报警M60.0=0→MC2经信号I8.5获知RT处在AUTO方式→MC2尾架已上升到位I6.3=1→RT向MC2传送尾架下降命令I8.2=1→线圈Q2.4通电使液压阀YV3动作→尾架1次下降夹紧工件→下降延时T6=3 s后触发2次上升命令M70.0→线圈Q2.3通电使液压阀YV4动作→尾架上升松件(T7=0.5 s)→延时0.7 s(T7+T8)后触发2次下降命令M70.1→线圈Q2.4再次通电使液压阀YV3动作→尾架2次下降夹件并保持→加计数器C2计数达到预置值(PV)→MC2经信号Q0.6向RT传送MC2已2次下降夹件完毕→RT回退至安全位置并将其状态经信号I4.5告知MC2→RT经信号I8.6向MC2发送循环起动命令→MC2执行加工程序以切削工件→切削完MC2经信号Q2.7告知RT→得知MC2操作门已打开到位的RT至卸料处夹持住工件→RT经信号I4.6向MC2发送尾架上升松件命令→线圈Q2.3通电使液压阀YV4动作→尾架上升松件已到位I6.3=1→MC2经信号Q0.5向RT传送MC2尾架已松件结束→RT将MC2已切削完的工件取出并再次上料→下一个循环开始。

3 应用效果

(1)在滚齿机开发并应用机器人机能,不仅使其操作门由按钮手动控制改造为M代码(M46~M47)自动控制,还使其工件残屑由外置气枪手动清除改造为M代码(M54~M55)自动吹除;不仅使其尾架顶尖的1次夹紧改造为2次夹紧,还使其循环起动的单机控制改造为FML联机控制;不仅使流水式半自动化的主动锥齿轮生产线升级为自动化程度较高的柔性制造线,还使生产线双班作业下日产锥齿轮数量由220件提升至(290~310)件;不仅使生产线的操作人数由3名减为2名,还大大减轻了操作者搬运工件的苦痛及消除了搬运中潜在的安全隐患。

(2)在滚齿机开发并应用机器人机能,汽车行业的同类设备可参照执行,航空、铁路、船舶等行业的相关设备也可参考借鉴。同时,为充分适应我国智能化制造的现状,各机床制造厂商应在新造设备时预留机器人机能,促使未来的制造业快步向智能工厂迈进。

〔编辑凌瑞〕

TP242

B

10.16621/j.cnki.issn1001-0599.2016.12.43