围绕流体介质对高线设备的改进实践与管理

2016-02-08郑建明

郑建明

(江西新余钢铁有限公司第一检修厂,江西新余338001)

围绕流体介质对高线设备的改进实践与管理

郑建明

(江西新余钢铁有限公司第一检修厂,江西新余338001)

自动化长材轧制生产线虽然生产效率高,但由于结构复杂在发生故障后,因排除困难经常影响正常生产。为此经过不断摸索实践,通过技术改造等解决了问题。

冶金企业;进口生产线;技术改造

1 实施背景

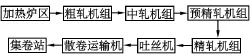

高线是新钢公司第一条真正意义上引进的自动化长材轧制生产线,其工艺布局,图1。自2001年8月开工,于2002年12月投产。该生产线总体设计来源于意大利达涅利(danieli)和安塞尔多(ansaldo)公司,其中较关键设备是从意大利达涅利公司(精轧机、吐丝机、打包机等)和安塞尔多公司(自动化系统)进口,其余部分为国产设备。

1.1 主要技术指标

(1)整条线生产工艺实现了全线连续无扭轧制。

(2)设计轧速120 m/s(实际生产速度103 m/s)。

(3)设计原料规格150 mm方坯(实际用料160 mm方坯)。

(4)设计盘重2 t(实际2.5 t),产品规格为直径5~20 mm光圆和直径6~16 mm螺纹。

(5)设计年产量50万吨(实际已近80万吨)。

1.2 主要产品

主要产品有:普圆、普螺、碳素结构钢、冷墩钢、拉丝材、焊条钢、优质碳素弹簧钢等。

图1 高线生产工艺流程示意图

2 现状调查和方案制定

高线作为一条现代化电气生产线,与传统的生产线相比,其突出表现就是控制系统有大量的电子传感器、电磁开关、变频器等以及其他的仪器仪表的使用,而驱动系统则大量采用以流体介质,如气、油等传递动能来实现旋转型电动需进行复杂机构转换才能实现的动作,以及机械传动中大量采用在线润滑方式。可以说流体介质为该条自动化生产线的“血液”,因此这些流体介质一旦出现问题,后果非常严重。

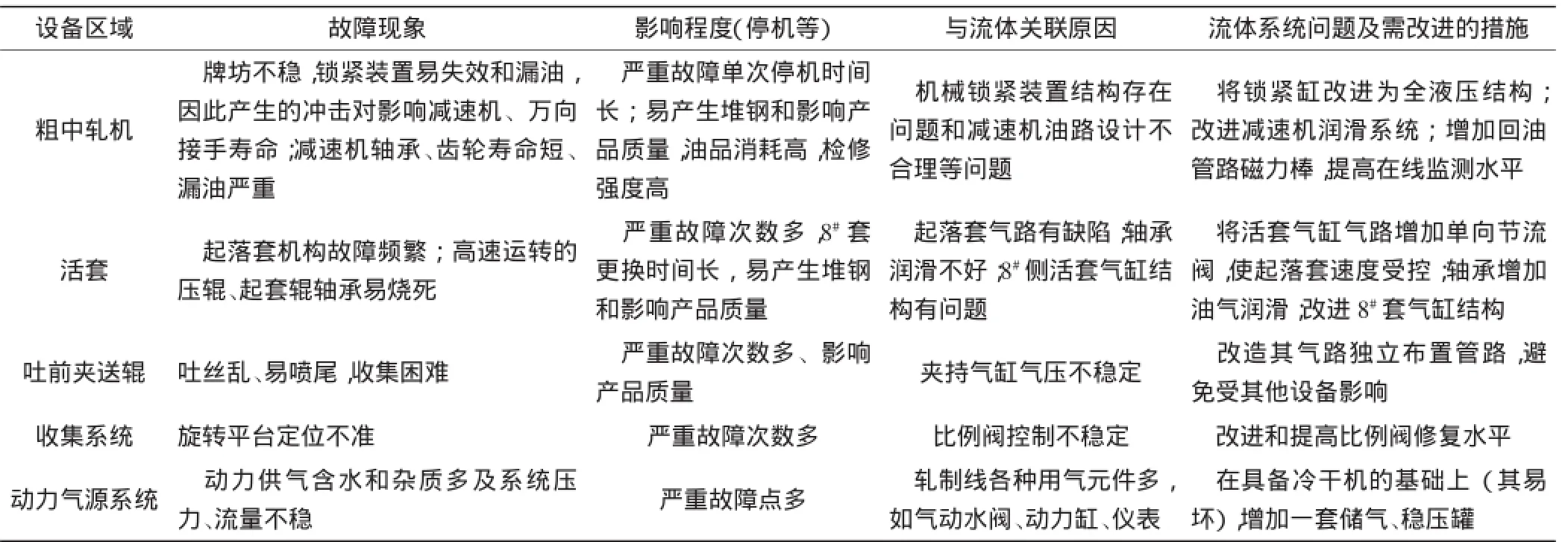

通过对高线设备目前存在的问题进行梳理和归纳,将与相关流体系统需要解决的问题理清后,加以研究和原因分析,以制定相应的攻关措施和方案(表1)。

表1 故障原因及措施

3 具体方案与实施

3.1 油系统改进

3.1.12 个突出问题

主轧机减速机润滑系统改进及在其回油管路增加检查磁棒。高线粗中轧共有14架轧机,采用水平、立式轧机交替分布,其减速机皆采用集中供油在线润滑模式。该减速机润滑管路皆以1根主管路进入机壳内,再分支到各轴承、齿面进行润滑。一直以来,这种设计方式在立式轧机上突出反映的问题是:

(1)轴承检查困难。高线自投产以来,由于粗轧部分存在设计能力与实际负荷能力不足等问题,尤其是2V、4V、6V立式机架减速机的故障率极高,由此开盖检查监测情况也非常频繁。开侧观察孔主要为检查齿轮润滑和齿面情况,开顶端盖以观察轴承润滑和轴承完好情况。但开顶端盖存在着安装时间长及易堵塞进出油路,以及漏油等问题。因为该端盖上既有进出供油、回油糟,又有固定轴承外偏心套的定位销等,且每次开盖必须清理端盖与箱体结合面密封胶和重新打胶,开一次盖相当麻烦,还要由具备一定技能的师傅来操作,否则会造成轻则漏油,重则堵塞油路造成轴承缺油,而发生恶性事故。

(2)立式机架高速轴一级传动伞齿轮对安装及调整工作,不仅要求高,而且非常困难,端盖结合面漏油严重。高速轴输入、输出伞齿对啮合调整与压盖密封形成相互矛盾,啮合调好了端盖压不紧;端盖压好了,啮合要求又不满足,而啮合侧隙必须保证在<0.06 mm,其密封垫调整非常困难。

(3)方案改进(图2)。

图2 方案改进图

①在后两级端盖上分别开Φ200 mm的观察孔,配置螺栓,加直径280 mm的压盖,由于是立式顶盖,其结合面无需打胶也不会漏油,一把板手即可搞定,大大方便了检查轴承润滑情况,提高了检查效率。

②将一、二级传动散齿轮对轴承润滑油路分别拆断、封死,在端盖上另行开进油孔,在箱体外布管接通主油管直接对轴承喷淋润滑,解决了高速轴伞齿对啮合和轴承游隙调整难的问题,提高了调整精度,彻底杜绝了端盖漏油现象,改善了轴承润滑的可靠性,同时开观察孔,也便于检查轴承情况。

③在油库稀油润滑主油箱具有金属屑磁棒检测功能的基础上,为了更加有针对性地了解减速机齿轮和轴承运行工况,及时发现问题,在1~14架减速机回油管路上再增加1根随时便于检查的磁棒,使在线点检和监测,又增加了一道故障防线。

3.1.2 锁紧缸液压方式改进

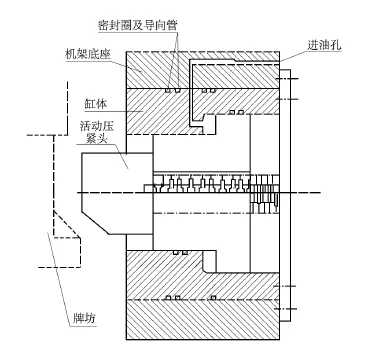

高线牌坊机架设计固定方式,是以碟簧锁紧和液压打开的半液压和半机械缸套结构“锁紧缸”工作方式,其以4个缸体分别安装在两侧底座内,以活动伸缩斜面缸头将轧辊安装牌坊底座斜糟压紧或打开。

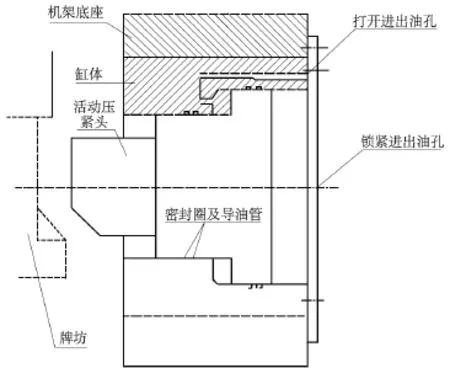

该种结构中的碟簧,因长期工作在高温、轧制氧化铁皮和冷却水环境下,非常易于锈蚀,逐步失去弹性,并且其缸筒结构供油采用缸体外开油孔加上下双密封圈与底座孔实现密封配合,再通过底座开孔方式注油。当锁紧缸在受到被锁紧牌坊的反作用力时,其密封圈非常容易受损,当开启液压油路打开锁紧缸进行换辊或换糟时,也容易在配合面产生无法在线进行直接处理的漏油现象。这种结构当碟簧失效、牌坊锁不紧或漏油严重时,锁紧缸必须进行更换。但由于氧化铁皮和密封圈扭曲,且缸筒与底座的配合间隙小,如果稍有变形,非常容易卡死缸筒,使拆卸非常困难。为此制作的专用吊具和顶出装置外加50~200 t的各种机械、液压千斤顶,费时、费力将其取出,而且几乎每次大修,流体钳工的主要时间和精力都花在锁紧缸的更换上。机架牌坊锁不紧,轧钢过程中摇来摆去,会严重影响正常轧制和产品质量,且对万向接轴、减速机等机械传动设备产生额外冲击负荷,影响其使用寿命。针对这种长期以来的难题,故将锁紧缸结构进行了根本性改进:即将原碟簧锁紧结构改成液压缸结构,改造前后情况,见图3,图4。

图3 锁紧缸改进前结构图

图4 锁紧缸改进后结构图

改变了阀台控制方式和管路,实现锁紧和打开全液压方式,相比原结构具有以下优点:

(1)结构紧揍,密封点少,杜绝了缸体部分漏油现象。

(2)全液压方式,其锁紧力可以根据实际情况进行调整。

(3)缸体与机架孔为间隙配合,无密封要求,安装拆卸方便。

目前已将负荷较大且摇摆严重的粗轧1H,3H,5H等3架轧机进行了改造,改造效果非常好,一旦条件成熟将对粗中轧14架轧机全部进行改造。

3.1.3 比例阀修复工艺改进

收集系统旋转平台液压控制比例阀修复工艺改进,主要为解决构成复杂,故障点多等问题。收集系统是由集卷筒、双分离爪、鼻锥、收集芯杆、升降平台、助落装置、旋转平台、倾翻装置、运卷小车等设备组成,是散卷收集成卷转送pf运输线及打包前一道重要工序。整个过程主要以液压系统、电控设备构成自动成卷、转运等生产过程。

(1)产品质量问题。新钢高线该部分工序以达涅利为设计蓝本,大部分机械部分以国产化为主,相对宝钢、湘钢的“morgen”双臂芯杆机型,构成更复杂,故障点也更多,单就液压系统而言:其由两个专用液压站供油,液控执行元件有15个大小油缸和2个液压马达,以及一系列阀台控制等。整个自动过程动作复杂,维护难度极高,尤其是旋转平台其来回旋转180°实现线卷换位,其旋转定位一旦不准,就无法进行下道倾翻工序,整个轧线就必须停机,其故障率非常高,不仅故障停机率高造成作业率低,也因停机造成所谓“爬行钢”的产品质量问题也非常突出。

(2)旋转机构主要工作方式。即由液压马达带动小齿轮以行星方式啮合1个大内齿圈组成的底座实现180°旋转,同时在大齿圈上有另一带编码器的小齿轮行星啮合,提供位置信号控制阀台动作实现对液压马达旋转和停止动作完成。

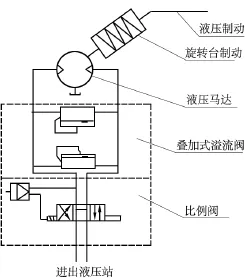

(3)液压控制简图,图5。

(4)定位不准的判断与措施。经分析判断,主要问题来源于比例阀,其工作方式是带PID运算功能的电磁控制模块进行阀芯位置控制来实现流量比例控制。

由于该比例阀是机电一体化结构,且制造精密,构造小巧,一般的维修非常困难。目前高线采用美国vickers产品,每台价格高达1.2万元,自投产以来已更换10多台。以前的故障处理方式是:当出现故障时,首先调整电控反馈补偿,故障情况会好一点,当最后实在无法使用时,就更换新件(有时新备件也只能正常工作1个月),如果新的备件未到(进口备件从定货、到货需半年),只有将旧件拆下来,清洗或整理一下,看看能否对付着用,使维修工作非常的被动。为此,通过查资料和与维修专业厂家咨询等,决定对构件结构进行修整和调试:

图5 液压控制简图

①首先对比例阀性能参数进行测试。采取线圈电阻实验、压力增益实验、内泄漏和流量特性曲线等,确定修理内容和调整电磁控制模块参数。

②压力增益实验。给出完整的负载压降对输入电流的曲线,确定平均压力增益。

流量特性曲线,记录了一个完整的循环输入电流对输出流量的变化特征,找出额定电流时的控制流量、流量增益、线性度、滞环和死区。

③消除硬件上的缺陷。例如,对滑块、腔体进行研磨修整,更换自带过滤器,更换回位弹簧等。

通过以上方式,已修复了3台比例阀,目前使用效果良好,而且每台费用仅需3000元,综合效益非常显著,也为今后开展精细化和有一定技术含量的整修与检修工作,积累了宝贵经验。

3.2 气系统改进

(1)夹送辊气缸管路改造。位于吐丝机前端的夹送辊,其工作方式是:对水冷后的轧线进吐丝前夹头(轻夹)和轧线离开精轧机夹尾(重夹)的间歇工作方式(其区别于老线是全轧线夹持),目的是为了稳定吐丝圈形。其夹持动作是靠气缸带动连杆机构使上下夹辊同步靠近或离开,因此确保设备是否能够可靠工作,气源必须有稳定的压力和流量(气压要求重夹时6.5 kg,轻夹时2 kg)。

由于在吐丝前的轧线线速度已>100 m/s,因此气缸动作反映必须快速和及时,其总夹持持续时间也仅有约0.4 s。而原设计管路与其他用气设备管路相接,产生压力和流量波动等,使气缸动作受到一定影响,产生吐丝喷头、尾现象,引起乱圈、堵筒等,除产生故障停机外,还出现“爬行钢”等产品质量问题。

为此在主气管上开口,单独布置管路及增加1套水、气分离装置和1套先导活塞式气体减压阀(即定值输出减压阀),不管入口压力如何变化,出口压力都能维持恒定,且不受通过阀的流量变化的影响。避免了其他用气元件同时使用时而产生的气压不稳等现象,有效地稳定了吐丝过程。

(2)活套气路改进。在高速线材的轧制过程中,为了控制好张紧轧制线在轧制中产生的裕量,消除轧线产生折叠和堆钢的可能,在中轧和预精轧、紧轧前,交互设置张紧机构,通常成为活套。

新钢高线共设置7个立活套和1个侧活套,其基本结构为前后两个固定压辊,中间一个由气缸及连杆机构带动中间压辊来实现起、落辊轮等功能,起落信号由活套后机架HMD对红钢的检测信号实现自动过程。

在每根钢的轧制过程中,所有活套必须依次起套,而同时轧制完一根钢又必须落套让紧随其后的另一根钢过来,再起套,周而复始,其起落动作每个工作日达千次,而各活套辊轮速度随其布置位置轧制线速度不断的增加,而被动同步增加,8#套辊轮线速度已接近20 m/s。尽管活套结构并不复杂,但由于各辊轮与红钢紧密接触,高温、氧化铁皮和辊面浇水冷却,使整个活套工作环境极差,寿命短、故障率高,维护难度大。为此,在定期更换的基础上,对气路系统和润滑存在的问题进行了改进:

①将高速运转的辊轮轴承,实现了在线油气润滑,有效地延长轴承的使用寿命。

②活套机构和气缸在起落套过程中受冲击力大,为此在气缸进出回路安装单向节流阀,使起落套动作过程实现速度可调,既保证起落套需快速反应工艺要求,又减少了落套时对基座的冲击,而且在落套底座增加1块活动垫板,在增加整个活套可靠性的同时,也大大延长了使用寿命。

8#套是整个轧线唯一的一个侧活套,其原设计结构简单,气缸寿命短。为此,在不改变气缸行程的基础上(活套起套量),将缸头缩短30 mm,增加缸筒长度30 mm,使气缸活塞厚度增加30 mm,导向带加双唇y型密封结构,大大增加了气缸的使用寿命。

(3)在气源系统增加1台储气罐和1台稳压罐。高线的气源来自于动力厂,其气源系统带水等问题非常严重,使气路放水和排污等工作非常麻烦,而带水、杂质的气流进入各管路中的三联件、气动元件后,引起气动马达、气缸、油气气路、气动阀的堵塞、压力不足等而故障非常频繁,尽管在进气源增加了1台低温制冷干机,但效果不好。自增加储气和稳压罐后,既可以有效除水和排污,也能稳定管网压力和流速,减少气流脉动问题。有效地稳定了整个轧制线近百个气动元件,既提高了使用寿命,又降低了故障率。

4 结语

高线作为一条电气化程度非常高的自动化轧钢生产线,流体介质在设备运行中起到了非常关键的作用。通过对该生产线进行技术改进,不但对稳定生产,确保产品质量起到了很好的保障作用,也对进口设备的国产化改造,具有一定的借鉴意义。

〔编辑王永洲〕

TG315.5

B

10.16621/j.cnki.issn1001-0599.2016.12.03