自容式电液调速系统用于15 MW余热发电机组

2016-02-08赵月良

赵月良

(三环化工有限责任公司设备保障部,昆明650113)

自容式电液调速系统用于15 MW余热发电机组

赵月良

(三环化工有限责任公司设备保障部,昆明650113)

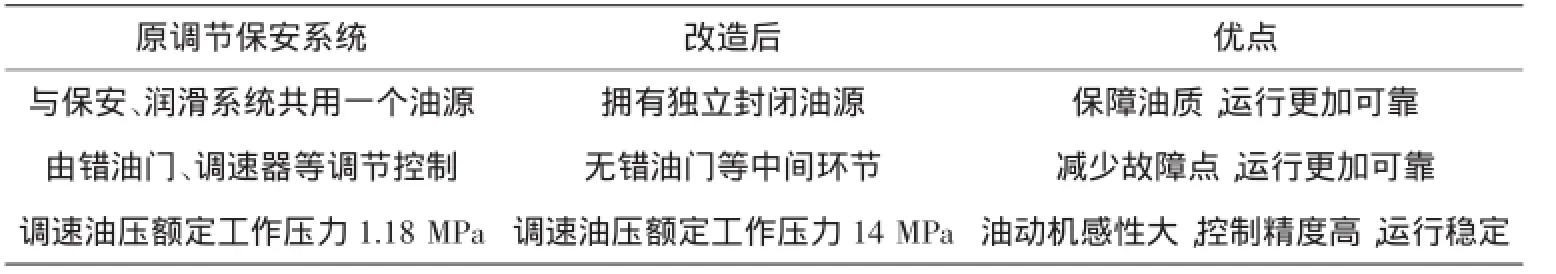

余热电站4#机组(15 MW)原调速系统存在的问题和改造过程,对比改造前后效果,指出自容式电液调节系统较原模拟电调(EHC)拥有独立封闭油源,无错油门等中间环节,具有系统简单、性能优化、驱动力大、响应快、可靠性强等特点。

自容式电液调速;余热发电机组;应用

0 前言

汽轮机调速系统是一个锁定负反馈闭环控制系统,其作用是在各种干扰的情况下,将汽轮机的转速、功率、主汽压、抽汽压力和排汽压力等运行参数维持在给定值。汽轮机调速系统经历了液压调节系统、电液调节系统的发展历程。随着机组向高参数、大容量方向的不断发展,电液调节系统也由模拟电调(EHC)向数字电调(DEH)方向发展。DEH系统以分散控制控制系统为基础,具有对汽轮发电机组的启动、升速、并网、负荷增减进行监视、操作、控制、保护、以及数字处理和CRT显示等功能。

自容式电液调速系统作为一种集成式电液执行器,用于与DEH配套,执行DEH控制,可以替代低压透平油型电液油动机,控制汽轮机的调节阀或主汽阀,执行电液控制。因此,自容式电液调速系统其实是汽轮机数字式电液控制系统(DEH)中的一个组成部分,主要由供油系统(油站、蓄能器、抗磨液压油等)、执行机构(油动机、伺服阀、OPC电磁换向阀等)、液压油及油管路系统(油管路及各阀门等)组成。

1 余热电站4 #机组(15 WM)原调速系统及改造情况

1.1 余热电站4#机组设备概况以及调速系统存在的问题

余热电站4#机组于2010年2月建成投产,利用公司硫酸余热发电,为公司重要的节能设备。机组为抽凝式汽轮机(CN15-3.43/0.49),装机容量15 000 kW。余热电站4#机组原调速系统属于模拟电调,即EHC,主要特点是由于机械弹簧对油源压力变化所引起的二次脉动油压变化没有补偿作用,任何原因引起的油源压力变化容易干扰油动机的正常工作,形成寄生反馈。寄生反馈在开大调节阀方向为负反馈,关小调节阀方向为正反馈,严重影响了油动机的稳定性。油动机迟缓率大,动态响应差是此类调速系统的通病。

4#机组于2011年9月进行大修后,做静态试验过程中就出现油动机开启线性不好,并且不好调整等现象。启动过程中,机组高压油动机有大幅度波动,导致机组转速、电负荷和抽汽压力输出波动比较大,不能满足安全稳定的运行要求。如油动机行程从30%~40%,负荷变化为1 MW,然而从40%~50%,负荷变化只能为2 MW。4#机组调速系统不稳定造成分公司高、低压蒸汽管网大幅波动,影响后系统磷酸等后系统热用户的稳定用汽。

1.24#机组调速系统改造情况

1.2.1 改造依据

4#机组原采用机械弹簧错油门,液压系统性能较差,需要更换原机械弹簧错油门为液力弹簧错油门,以提高错油门滑阀的灵敏度,和消除油源压力变化造成的寄生反馈。这种低压透平油纯电调,改造工作量较大,改造效果不易保证。若改用自容式,则可免去错油门改造的麻烦,使改造工作量大为减少,并可达到较高的性能。采用自容式油动机进行彻底改造,消除原系统存在的各种缺陷。如迟缓率大、控制精度低、输出刚度差,动态响应慢、动作不平稳、寄生振荡等问题。使控制系统的综合性能达到高压抗燃油系统的水平。

1.2.2 改造主要内容

(1)取消部分。取消高压油动机和抽汽油动机原来的CPC电液转换器;取消高压油动机和抽汽油动机原来的错油门;取消高压油动机和抽汽油动机原来的压力变换器。

(2)加装部分。增加独立油源装置:油站、蓄能器、抗磨液压油等;增加伺服执行机构:油动机、伺服阀、OPC电磁换向阀等;增加油管路及各阀门等。

(3)拆除4#汽轮机上的调门油动机及连接的油管路,测绘原调门油动机的安装底座尺寸,加工一个相同尺寸的盖板,将盖板安装在原调门油动机的安装位置上。

(4)与拆除部件连接的口,封堵,配做相应的堵头,有些口拆而不堵。

(5)根据新油动机组件的行程和连接方式,修改加工原调门连接杆的长度及连接方式(连接杆螺纹长度要保证装上锁紧螺母后有20 mm富裕),确保油动机与调门正确安装,调门关闭时,油动动机还有2~3 mm行程。

(6)把G80-56油动机组件放在盖板上,确定油动机的活塞杆与调门的连接杆安装好,并且同轴(用掉线确认),这时将油动机的焊接底板点焊在盖板上,紧固油动机安装底板与焊接底板的安装螺钉,紧固锁紧螺母,进行焊接底板的满焊。

1.2.3 油管路的安装及液压工作

原理

所有管材、管件材料采用不锈钢(如0Cr18Ni9)。管材、管件数量依据现场具体情况确定,油站液压工作原理为柱塞泵启动后(最大流量约为20 L/min),经过吸油滤油器,从油箱中吸入抗磨油。从柱塞泵出来后的压力油,经过油站出口组件(截止阀、单向阀、滤油器、溢流阀)为系统恒压供油,其中蓄能器是吸收压力油脉冲来稳定系统压力。

1.2.4 油站设备性能参数

柱塞泵流量15.8 cm3/(r/min),电机功率5.5 kW,系统电源AC 380 V,过滤精度5μm,系统供油压力14 MPa,系统供油容积120 L,介质L-HM68液压油。

1.2.5 泵站控制原理

液压泵站采用大流量变量柱塞泵,使系统工作压力恒定在14 MPa,泵站的压力变送器实时将系统压力上传至DEH,DEH将系统压力跟设定值做比较,当系统压力低于设定值时,DEH给出指令,双泵自动联锁,系统压力高于设定值时,DEH给出指令,双泵联锁解除,保证系统正常运行;泵站设有3个压力开关,DEH三取二判断系统油压,当系统压力低于设定的油压低报警值,DEH给出报警信号。泵站采用双泵冗余设计,1用1备,远程可以控制启、停双泵。

1.2.6 自容式油动机液压原理

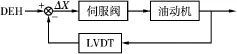

(1)开调门或加负荷。DEH给定一开调门或加负荷指令,经运算比较后输出一正偏值电压ΔX,并作用在伺服阀上,伺服阀动作,从而驱动油动机动作并往上开启调门。此调门位移经油动机LVDT反馈回DEH进行比较运算,直至其偏值电压ΔX为0后,调门便停止移动,并停留在一个新的工作位置上。

(2)关调门或减负荷。作用过程与上相反。伺服原理框图见图1。

1.2.7 测速传感器的安装

CS-1磁性转速传感器采用电磁感应原理来达到测速的目的,具有输出信号大,不需要放大,抗干扰能力好,不需要外接电源,可在烟雾,油气,水汽等恶劣环境中使用。

1.2.8 LVDT的安装

(1)每个支架上同时安装2只位移传感器(冗余),并由一个传动件带动2只拉杆同时运动。

(2)LVDT机械安装时,其次级线圈输出电压为零的位置(芯杆上中间刻度线)与油动机行程50%对应。

图1 伺服原理框图

1.2.9 现场试验后的主要控制参数

100%连续可调节工作,动作平稳,定位精度<0.1全行程;转速控制精度+(-)1 r/min;负荷控制精度0.1 MW;快关时间<0.5 s;泵出口油压恒定14 MPa。

1.2.10 改造后与原机组调节系统主要区别(表1)

表1 改造后与原机组调节系统主要区别

24 #机组改造效果

因4#机组利用硫酸余热发电,主蒸汽压力波动较大,原模拟电调即EHC(电液转换器控制压力变换器加错油门)的液压调速系统,油动机开启线性差,电负荷不好调整。而基于T80控制器的自容式液压调速系统为优化的高压电液执行器,将油源与电液执行器分块集成,具有系统简单、性能优化、驱动力大、响应快、可靠性强等特点。

自4#机组调速系统系统改造以来,经过短短1个月运行,发电量明显提高。6月发电量达901.03万kW·h,创下了自建成以来的最高月发电量,为公司节约电费支出近140余万元。改造前、后效果对比如下。

(1)改造前因调速系统稳不住,4#机组进汽量<17 t时必须停车,改造后可以保持<17 t的小汽量可连续稳定运行,发电量得到显著提高。同时,机组运行操作稳定性提高、蒸汽排空浪费现象减少(改造前机组负荷只能维持在进汽量为17 t(最小负荷)、33 t,42 t,70 t(满负荷)时4个阶段运行,因此在生产运行中常有因不能稳定进汽量而被迫减小进汽量至17 t或33 t,42 t,从而降低发电负荷稳定运行,并同时开启排空的浪费现象出现;改造后进汽量可成线性增减,减少排空开启,杜绝蒸汽浪费。

(2)改造后油动机动态稳定性大幅度增加。即使压力油源波动超过50%以上,能够保证油动机波动不超过±1 mm,满足机组高质量的电/热负荷输出,大大提高机组运行效率和稳定性。蒸汽消耗以及蒸汽排空现象明显改善,为最大程度发挥余热发电,节约能源奠定良好的基础。初步估算,年发电量可提高10%~20%,低压蒸汽放空减少30%~50%。同时,通过改造,对稳定公司蒸汽管网压力,避免蒸汽波动,稳定后系统生产发挥了重要作用。

3 总结

经过对4#机组(CN15-3.43/0.49)调速系统改造,以及改造前、后机组运行情况的对比可明显看出,自容式电液调速系统(DEH)较原模拟电调(EHC),拥有独立封闭油源,无错油门等中间环节,具有系统简单、性能优化、驱动力大、响应快、可靠性强等特点,不失为技术先进,操作简单,节能降耗的解决方案,为类似老机组调速系统改造提供一些借鉴和参考。

[1]李建刚.汽轮机设备及运行[M].北京:中国电力出版社,2009.

[2]康松.汽轮机原理[M].北京:中国电力出版社,2000.

〔编辑凌瑞〕

TM617

B

10.16621/j.cnki.issn1001-0599.2016.12.31