700型酸化压裂车台上传动系统改进

2016-02-08刘铭强

刘铭强

(江苏油田分公司井下作业处装备科,江苏扬州225265)

700型酸化压裂车台上传动系统改进

刘铭强

(江苏油田分公司井下作业处装备科,江苏扬州225265)

酸化压裂车是油田增储上产的主要生产设备,在油井磨铣、注灰等施工工艺中起着关键作用。通过长期收集数据分析研究,发现老式酸化压裂车台上传动系统存在设计缺陷,分析老式酸化压裂车台上传动系统,提出改进方案,使台上传动系统完好率提升到98%以上。

酸化压裂车;液力变矩器;链条箱;柱塞泵

0 前言

酸化压裂车俗称水泥车,是井下作业施工的主要生产设备,是油田增储上产的重要施工设备,该设备应用在油水井修井作业施工中的各个环节,主要担负着油井试压、酸化、注灰、磨铣等生产任务。目前,在江苏油田范围内投运的有400型和700型酸化压裂车,700型酸化压裂车时主要生产主力。

700型酸化压裂车由底盘部分和台上部分组成,底盘为通用车辆底盘。老式700型酸化压裂车台上部分由柴油机、液力变矩器、传动轴、链条箱、齿轮箱、曲轴箱、柱塞泵、高低压管汇、液压油箱等组成(图1)。老式700型酸化压裂车在投用以来,经历了长时间的施工考验,台上设备经历各种工况后,其传动系统在可靠性上存在薄弱点,影响到设备的正常使用。尤其在近两年,设备逐年老化,酸化压裂车台上传动系统完好率就呈现出了明显的下降趋势,设备完好率的下降,在增加设备维护成本的同时,也影响到油井作业质量。

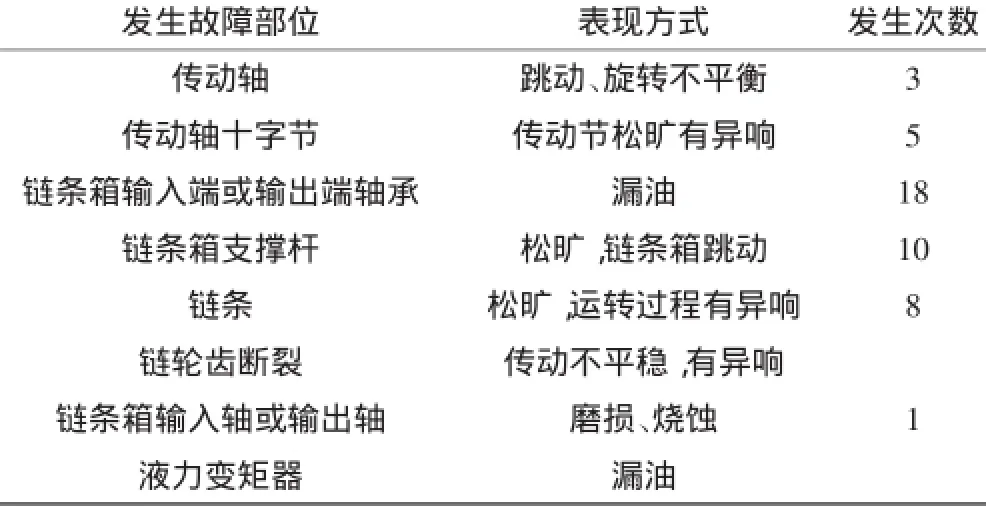

图1 曲轴箱后端机构

1 设备状态

在用酸化压裂车95%都是20世纪90年代引进,但其技术还是源自20世纪70年代,随着油井开采技术的不断提高,对油井开采设备的性能也提出了更高的要求。现有酸化压裂车台上动力传递过程是:台上发动机(TBD234V8)—液力变矩器—传动轴—链条箱—曲轴箱—柱塞泵(图2)。经过长期的生产实践,总结油井施工经验发现此种动力传递方式不仅传递效率低,而且在“传动轴——链条箱——曲轴箱”这个动力传递阶段上容易出现故障。对近两年酸化压裂车台上传动系统发生故障部位、表现方式和发生次数进行统计(表1)。分析表1,将故障发生部位进行归类。故障发生部位分别在传动轴、链条箱、液力变矩器。分析各部位故障发生概率,在酸化压裂车台上传动系统中,链条箱发生故障概率最高,其次是传动轴。同时,这个故障发生时间呈现一种规律性,一般是在上次维修后约24个月的时间内会再次发生,使用频率高的酸化压裂车出现故障的时间在18个月左右。再对设备的维修成本分析,总结发现因台上传动系统故障所带来的损失是巨大的,每年因此项故障造成的各项损失在100万左右,其中包括修理费、材料费、以及因停工带来的间接损失。

图2 改造前发动机液力变速器匹配图

2 技改措施

2.1 计算传动效率

原酸化压裂车台上传动系统的动力传递流程为:发动机—液力变矩器—传动轴—链条箱—曲轴箱。通过查找资料获得各个传动部件的效率为:液力变矩器η1=0.95,万向传动轴η2= 0.98,滚动轴承η3=0.99(传动系统中有6个轴承),链条传动η4= 0.96,齿轮传动η5=0.98,因此计算出该系统传动效率η总=η1η2η3η4η5=0.78。理论计算出78%的传动效率相比于实际的传动效率要更高一些,实际的机械传动效率预计在70%左右,这种传动效率较低。

表12014 年酸化压裂车台上传动系统故障统计

2.2 传动方式改进

原传动系统中的链条传动部分最易发生故障,且频率较高。要彻底解决老式酸化压裂车所存在的问题,就要深入剖析传动原理,从根本上将问题解决。通过对实际存在问题以及传动系统效率的分析,需要对传动系统结构分布进行优化,初步设想将去除链条传动部分,重新设计传动方式为:发动机——液力变矩器——传动轴——柱塞泵,图3。去除链条传动部分,实现变矩器到传动轴与柱塞泵的直连,这种方式需要在理论上进行进一步的验证。在传动效率上,去除链条传动部分后,其传动效率由以下部分组成:液力变矩器η1、传动轴η2、滚动轴承η3(有4个轴承)、齿轮传动η5。总传动效率η总= η1η2η3η5=0.88。根据计算结果,88%的传动效率要比78%高出10%,这在机械传动效率上是一个质的变化,传动效率提高10%意味着消耗要降低10%。从理论上讲,省去链条传动部分,传动效率可得到明显提升,这种方案是可行的。但在配置选型上是一项重点工作,需要有相对应的设备部件以供选择。

图3 改造优化后动力输入

2.3 选配液力变矩器

根据新设计的传动方案,去除链条传动部分,就需重新选配液力变矩器,以保证700型酸化压裂车能够满足正常的施工要求。重新设计传动方式后,传动比发生了变化,原传动系统的传动比由BY520液力变矩器、传动轴、链条箱和曲轴箱组成。BY520液力变矩器的传动比为1挡4∶1,2挡2.68∶1,3挡2.01∶1,4挡1.35∶1,5挡1∶1。柱塞泵传动比为4.32∶1。链条箱传动比为1.48∶1。

优化后的设备第一必须具有良好的驱动性,在选配台上设备时需满足以下条件:发动机最大输出扭矩>液力变矩器最大输入扭矩>曲轴箱最大输入扭矩;第二保持原酸化压裂车的工作特性。由此保留PG05动力端的卧式三缸柱塞泵及曲轴箱,其最大输入功率为265 kW,最大输入扭矩为1680 N·m;选用VOLVO TWD1240VE发动机,其额定功率321 kW,转速2100 r/min,最大扭矩2250 N·m;通过计算,新液力变矩器的传动比应与以下传动比相近:1挡5.92∶1,2挡3.97∶1,3挡2.97∶1,4挡2.01∶1,5挡1.48∶1,6挡1∶1,最大输入扭矩应在1830 N·m左右,输入功率在386 kW左右。经过上述计算配比,新设计的传动方式不仅保持设备原有的工作特性,在保证安全运行的前提下,能适当提升700型酸化压裂车的性能(图4)。

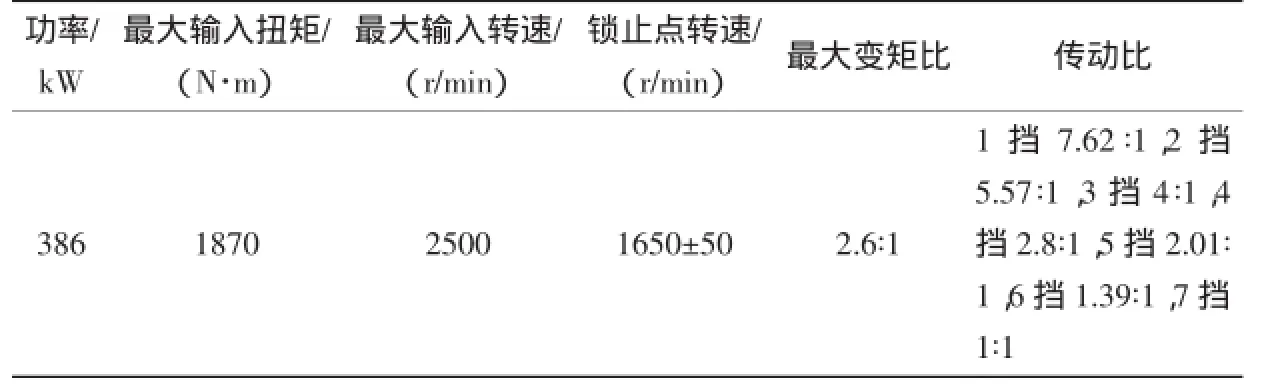

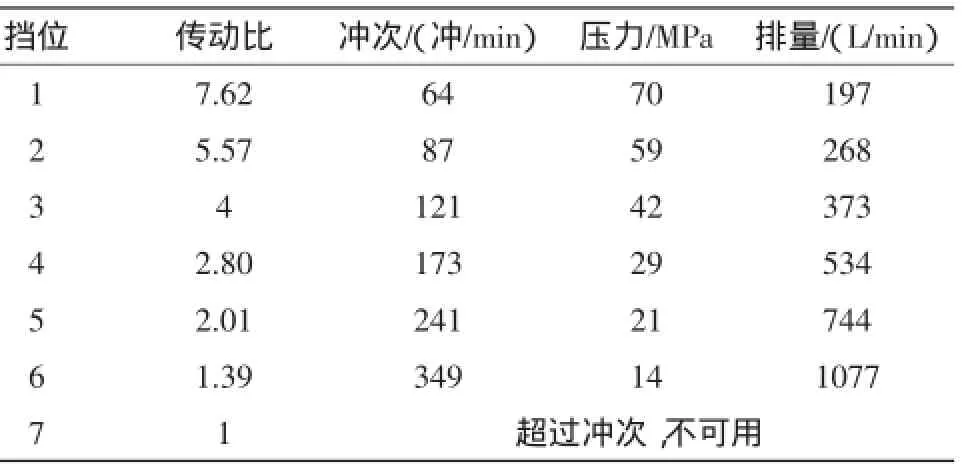

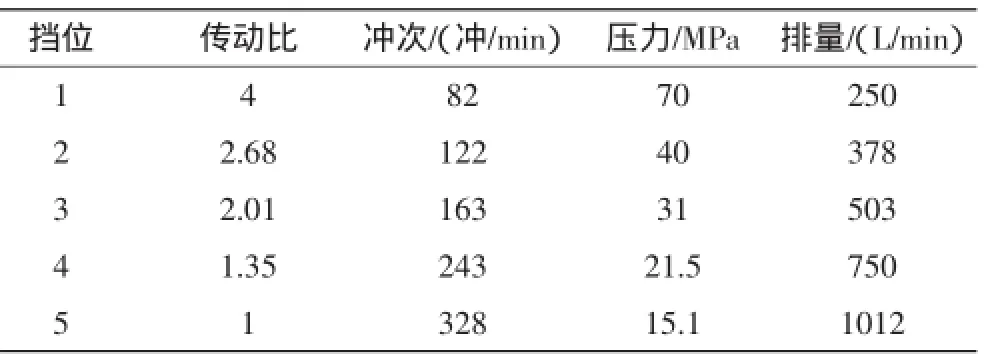

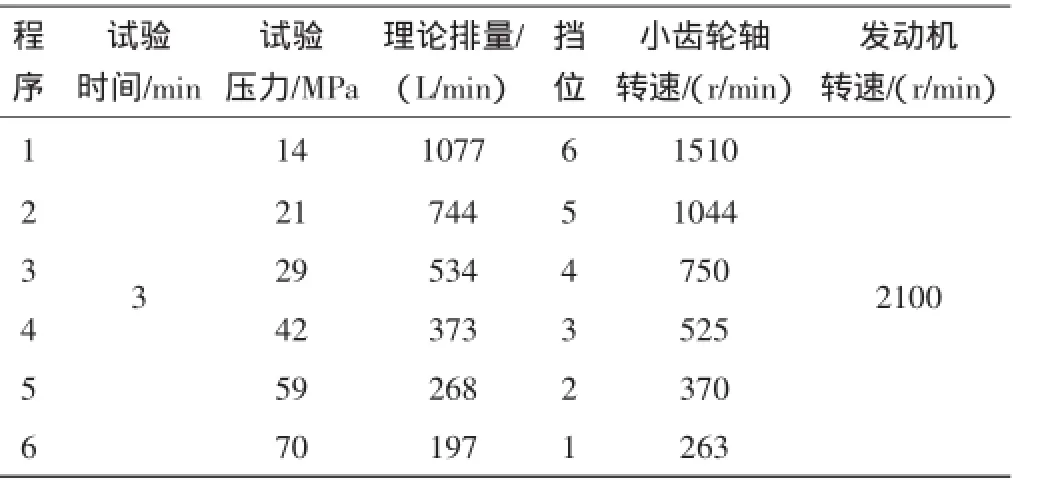

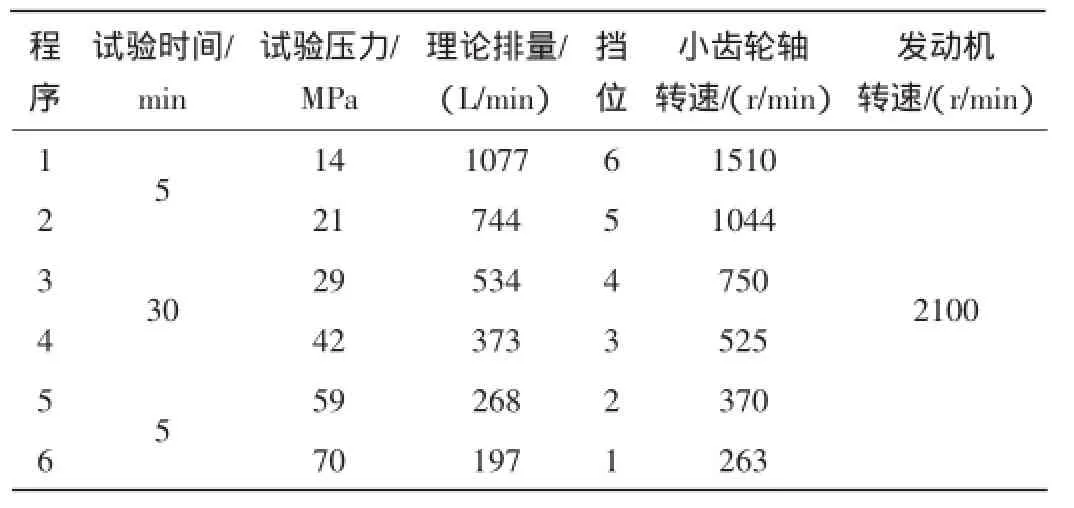

根据以上数据,通过对比相同系列液力变矩器的传动比、最大输入扭矩及额定功率,在各项指标满足要求的情况下,选用BY400型液力变矩器,其技术参数如表2所示。根据以上传动比,当发动机转速在2100 r/min时,以4柱塞为例,计算柱塞泵理论性能参数(表3)。原700型酸化压裂车在2100 r/min情况下,以4柱塞为例,其柱塞泵理论性能参数如表4所示。通过对比理论数据不难发现,重新设计传动比方式和选配液力变矩器后,可以较好的提高设备性能。

图4 新发动机与液力变速器

表2 BY400型液力变矩器技术参数

表3 柱塞泵理论性能参数

表4 原700型酸化压裂车柱塞泵理论性能参数

2.4 装机实验

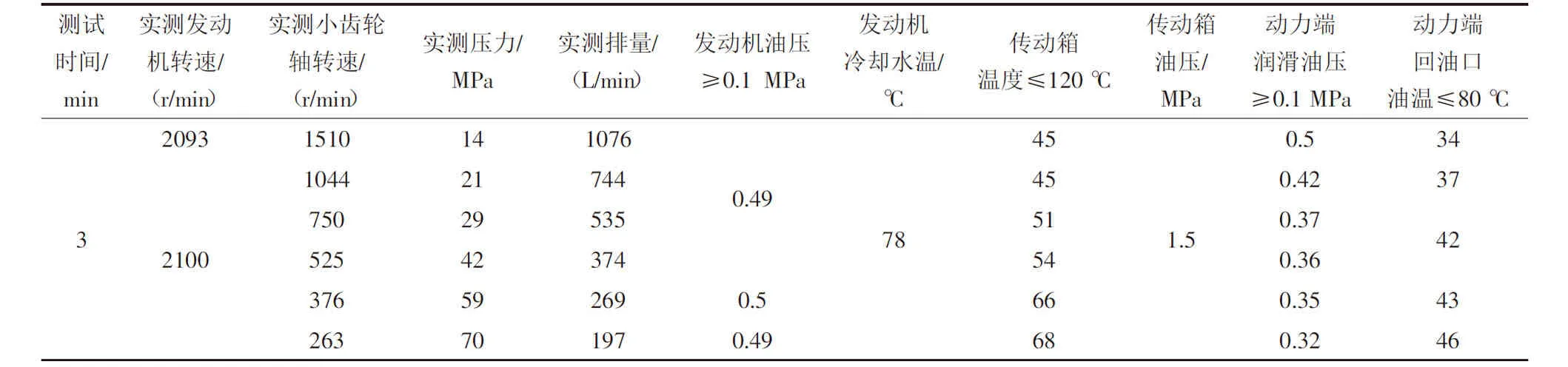

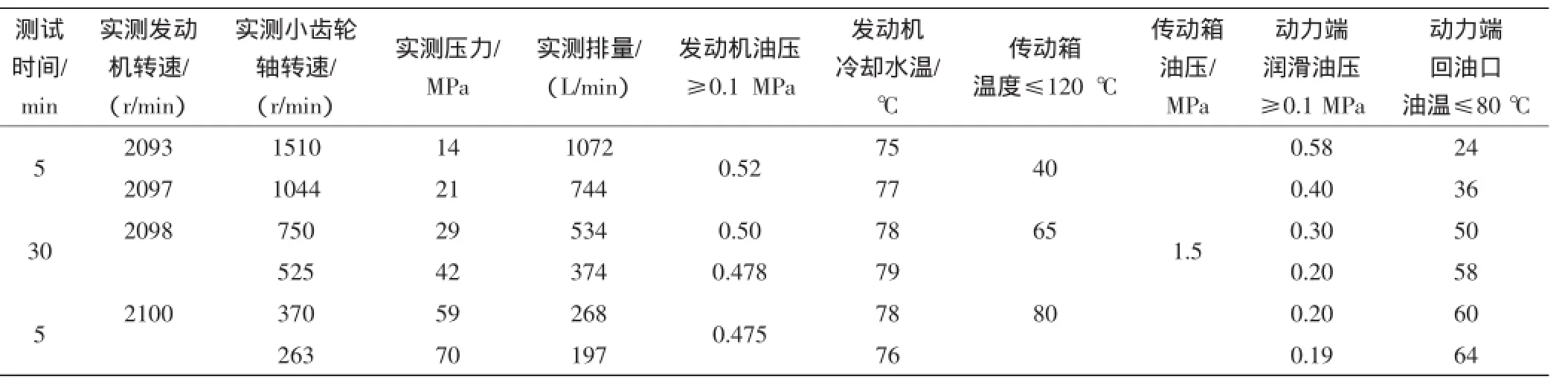

(1)装机试车。优化后柱塞泵性能测试数据见表5和表6。结合两表的数据分析,柱塞泵以新传动方式作业各项实际性能指标与理论指标吻合,发动机、液力变矩器、柱塞泵的油温、油压均在测,试验结果见表7和表8。通过高强度的试车验证,新式酸化压裂车的各项性能指标均满足技术要求。

表5 试验要求

3 效果

经过改进后的700型酸化压裂车,其上传动系统完好率得到提升,同时还提高了使用性能,台上设备挡位由5个提高到了6个,排量由原先的250~1012 L/min变成197~1077 L/min,排量覆盖面变广,而在压力的控制上也更为细致。从各项数据来看,新式酸化压裂车能够应对更多的复杂工况。相比于往年引进的“变矩器+传动轴+链条箱”传动方式,在使用的相同时间段内,柱塞泵输入端没有出现轴承密封磨损,润滑油外渗的问题,也省去了维修链条箱的费用。700型台上传动系统完好率达到了100%。

4 小结

根据油田实际生产中出现的酸化压裂车台上传动系统完好率下降的问题,对老式酸化压裂车台上传动系统典型故障正常范围内,确定新传动方式作用下设备各个部分工作正常。

(2)验证优化后的新设备能满足高强度的工作要求。按照《压裂车出厂试验规范》要求对优化设备进行强化试验和系统检进行了收集和详细分析,列举出了典型故障原因,发生频次,针对存在的故障情况提出了具有建设性的改进措施,通过理论的反复验证计算,大胆的将理论应用到了实际设备改进当中,去除了原有的“变矩器+链条箱”的传动方式,改变为单独变矩器传动。通过应用,取得了显著的效果,有效地提升了酸化压裂车台上传动系统的性能,降低了故障发生率。根据现场的使用效果,新传动模式下的酸化压裂车能够更好利用能源,降低设备故障发生率,对安全生产起到了保障作用。

表6 试验记录环境温度14℃

表7 试验记录环境温度14℃

表8 试验要求

[1]郑松柏.700型水泥车的技术改造及应用[J].石油和化工设备,2011,(14).

[2]邱宣怀.机械设计[M].北京:高等教育出版社,2004.

〔编辑凌瑞〕

TE934+.2

B

10.16621/j.cnki.issn1001-0599.2016.12.26