在线腐蚀监测在炼油装置的应用

2016-02-08王武凤刘银堂郭波李永文

王武凤,刘银堂,郭波,李永文

(山东华星石油化工集团有限公司,山东广饶257335)

在线腐蚀监测在炼油装置的应用

王武凤,刘银堂,郭波,李永文

(山东华星石油化工集团有限公司,山东广饶257335)

在线腐蚀监测是炼油装置设备管理中重要的基础工作。通过采用低温电感探针、高温电感探针和pH值探针等技术,对设备、管线进行在线腐蚀监测,预防和控制因设备腐蚀造成的泄漏事故,有助于提高炼油设备管理的安全水平,保障装置的“长、稳、久、满、优”运行。

在线腐蚀监测;电感探针;pH值探针;设备管理

0 前言

华星石化加工混合重质为含硫含酸原油,设备的腐蚀问题影响装置的稳定生产。2014年10月,炼油龙头装置重交沥青车间安装了在线腐蚀监测系统。在线腐蚀监测是对设备的腐蚀状态、腐蚀速率或某些与腐蚀相关的参数进行在线测量,测量数据直接或间接反映了环境的变化和腐蚀状况,从而为设备的日常管理提供依据[1]。在线腐蚀监测技术集成电感探针、pH值探针、数据采集系统、监测管理软件于一体,可实时在线监测设备腐蚀速率,指导工艺操作和设备管理。

1 在线腐蚀监测的意义

(1)为科学的设备管理与决策提供可靠依据。根据工艺防腐要求,使用一定量中和缓蚀剂以减缓工艺设备内部的腐蚀速率。中和缓蚀剂的类型及比例是否适合于本系统,需要注入一定的量后才能得到验证。采用腐蚀监测,可以随时监测中和缓蚀剂的缓蚀效果,根据监测结果及时对中和缓蚀剂类型或比例做出调整。

(2)预防腐蚀泄漏事故的发生。有害物的泄漏或工艺参数的变化会导致装置严重的腐蚀。采用腐蚀监测可以随时监测介质的腐蚀状况,如果发现腐蚀速率骤然变化,可立即检查系统,及时找出问题所在,防止重大腐蚀泄漏事故的发生。

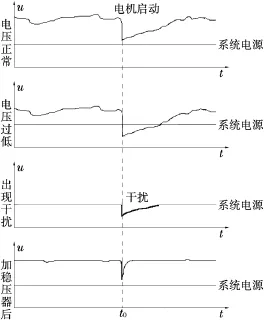

图2 电源电压波形

(3)腐蚀监测可以改善设备运行状态,提高设备的可靠性,延长运行周期。腐蚀监控技术还可以指导生产,如指导原油混炼等,使装置在接近于设计的最佳条件下运转,对于保证设备安全和减少环境污染起到有益的作用[2]。

(4)腐蚀监测有利于分析腐蚀原因,通过获取的数据及使用相应的分析软件,了解腐蚀过程与工艺参数之间的关系,分析腐蚀原因,提出整改措施等。

2 在线腐蚀监测数据

2.1 结合取样分析数据

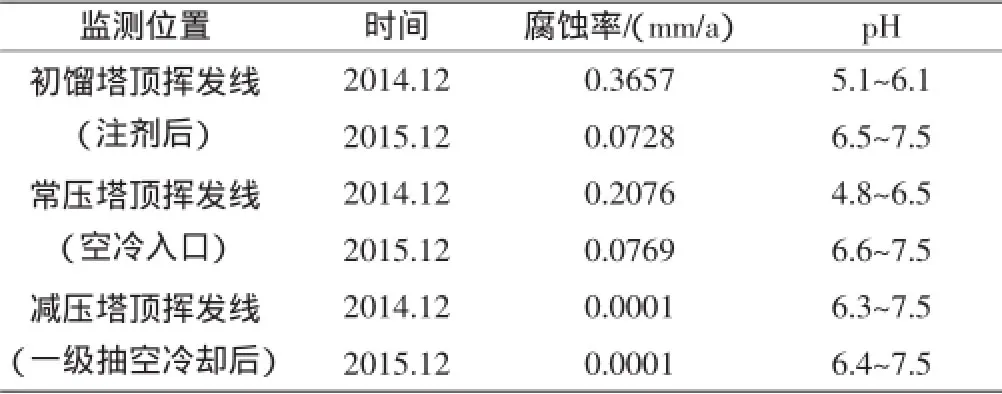

在重交沥青装置初馏塔顶挥发线(注剂后)改善前腐蚀率0.3657 mm/a,酸性水pH值5.1~6.1,注剂改善后初顶腐蚀率0.0728 mm/a,pH值6.5~7.5。证明用塔顶探针监测腐蚀速率与pH值相结合调整装置的生产,可以实现低温、高温部位易腐蚀领域的全覆盖,以及酸性水的控制。实时控制工艺介质中的腐蚀速率,及时调整塔顶助剂、优化一脱三注操作等防腐蚀措施。可根据腐蚀速率的突变,及时检查系统,分析变化原因,调整优化操作。根据在线腐蚀监测动态及时掌握装置腐蚀状况,同时还对装置的物料进行腐蚀介质跟踪等措施,提高了装置防腐研判能力。监测数据见表1。

表1 重交沥青装置“三顶”腐蚀速率与pH值

2.2 在线腐蚀监测数据与化验室数据分析

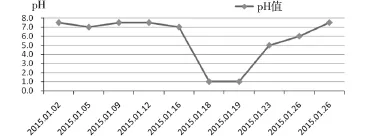

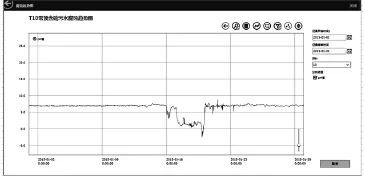

通过对重交沥青装置常压塔顶挥发线的监测,避免了设备泄漏事故的发生。2015年1月15日21:00时带炼3#罐,3#,2#共同进装置1月16日2:00从在线腐蚀监测上看到常顶pH值突然由7降至4.3,及时调整有机胺的注入量,情况未好转。1月17日8:00单炼3#罐后,常顶pH值快速降至1,化验室检测数据pH值最低降到1,在此期间的腐蚀速率上升到67.3 653 mm/a。1月17日13:00决定掺炼1#罐,试图通过改变原料组成减轻不利影响。1月18日0:00发现石脑油颜色发黑,适当降低加工量,通过检查发现常顶换热器管壳程互串,立即全改1#罐,情况逐渐改善,紧急维修换热器发现管束管板位置严重腐蚀。详细数据见图1~图3。

通过安装在线腐蚀检测系统,有效的避免了严重设备泄漏事故的发生,在线腐蚀检测数据和质检中心化验数据比较是互相吻合的。

3 腐蚀监测远程数据库及分析

根据设备防腐要求,在装置DCS系统建立在线腐蚀监测系统,利用腐蚀监测数据,分析评价工艺防腐、设备材质适用性、工艺参数变化情况,并通过网络访问方式实现防腐管理人员实时查看、分析,减轻工作负担,提高工作效率。

图1 常顶含硫污水pH值化验曲线图

图2 在线腐蚀监测常顶含硫污水pH值曲线图

图3 在线腐蚀监测常顶空冷入口电感探针曲线图

3.1 系统功能

(1)对可能导致腐蚀失效的各种破坏性工况进行早期报警;(2)观察过程参数的相关变化以及对系统腐蚀性的影响;(3)诊断特殊的腐蚀问题,识别它们的起因和控制腐蚀速率的种种参数,如pH值、Cl-和S含量、压力、温度、流速等;

(4)评估工艺防腐效果;

(5)提供与当前设备运行情况和各种维护要求有关的管理信息如生产、维修计划的决策依据,设备材质的参考依据等[3]。

3.2 腐蚀速率与原油性质相关性分析

主要分析原油的酸值、密度、总硫的变化、电脱盐、混炼比例等影响腐蚀因素的变化导致所监测设备、管线的腐蚀速率变化的相关性与规律,了解导致腐蚀速率增加的影响因素,采取相应措施控制腐蚀。例如当原油性质一定、混炼比不变的情况下,在常压塔顶挥发线监测的腐蚀速率有所增加,氯离子含量增加时,可反观脱盐的效果是否达标,这样就有办法实现对脱盐效果的辅助监测。

3.3 腐蚀速率与三顶装置相关性分析

主要分析三顶装置化验分析的pH,Cl-,Fe2+,S2-的变化情况,中和缓蚀剂更换、注剂泵浓度调整状态等与在线腐蚀监测腐蚀速率的关联性。一般在三顶装置采用低温电感与pH共同作用监测塔顶分析项变化对腐蚀速率的影响,当塔顶低温区腐蚀增加,pH值降低时,会增加有机胺剂、缓蚀剂的加入量来降低塔顶酸性环境并增加缓蚀,但改变注剂后腐蚀速率与pH值均无明显效果时便要对缓蚀剂进行评价,来确定缓蚀剂的效果。

3.4 监测腐蚀速率与定点测厚

在高温部位常用的检测手段是在线腐蚀监测与定点测厚。当监测材料的腐蚀趋势连续上升时,通过测厚对管壁减薄检测辅助说明此种材料的耐腐蚀性,帮助管理者合理选材。

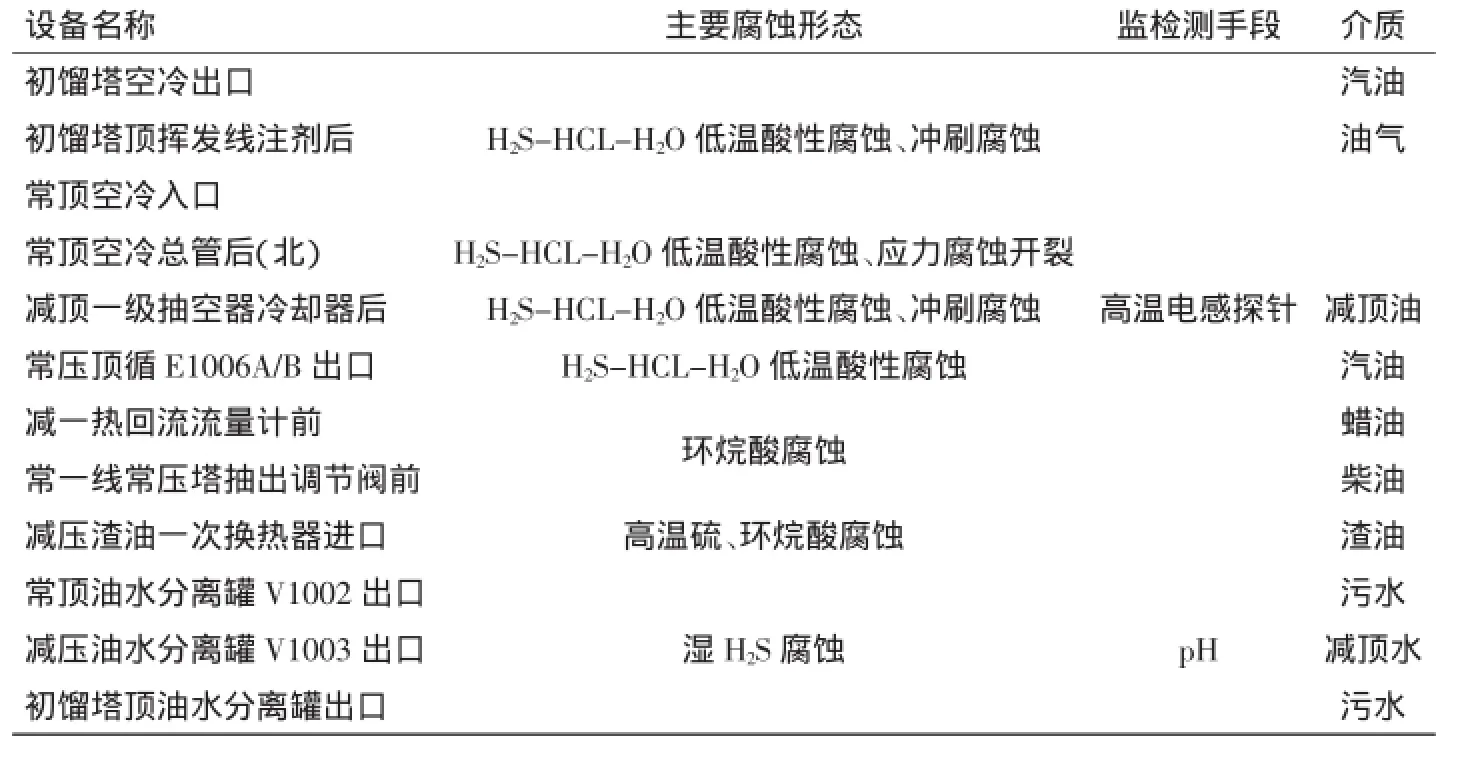

表2160 万吨重交沥青装置在线腐蚀监测探针点

腐蚀速率与测厚数据作为基础腐蚀数据可以帮助腐蚀检查有针对性的进行重点检查,同时通过停工检修期的腐蚀检查对设备、管线进行的评估,更科学地优化定点测厚和在线腐蚀监测部位。

3.5 腐蚀监测电感探针失效分析示例

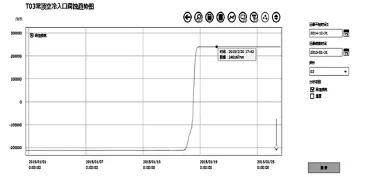

2015年1月,华星石化重交沥青装置使用探针的有效寿命判定依据是500 000 nm,通过对各监测点月运行数据判断,常顶空冷入口探针腐蚀损耗量从-211 496 nm增加到240 167 nm,腐蚀损耗累积量接近0.5 mm,此部位探针已失效(图4)。

图4 电感探针失效分析图

4 装置在线腐蚀监测系统

4.1 在线腐蚀监测点的选择

华星石化重交沥青装置通过对现场的实地考察,根据不同介质环境、工况条件,结合腐蚀流程分布、不同材料的腐蚀机理等方面因素,选择装置的重点腐蚀管线与部位作为腐蚀监测点。在线腐蚀监测点的选择原则:

(1)塔顶冷凝系统(管线、空冷、换热器)有凝结水形成酸性环境的部位。根据腐蚀速率的发生及变化掌握工艺情况,可以适时调节工艺温度减少盐结晶而产生的垢下腐蚀、调节氨液等注剂调控塔内酸碱度。

(2)相变(汽液相转换)较为明显的区域。进行对比分析,预警因相变原因导致的露点腐蚀、电化学局部腐蚀等造成的设备管束穿孔。

(3)塔顶注剂部位的前后。监测缓蚀剂的缓蚀效果,根据监测结果及时对缓蚀剂类型或比例作出调整。

(4)高温/高压腐蚀较严重的管线。了解腐蚀介质,对材料腐蚀速率做出测量,辅助判定材料的适应情况。

(5)腐蚀换热器的出入口。对塔测线含硫、酸的腐蚀情况进行监测。在装置高温部位监测材料的腐蚀状态、掌握材料适应情况。在低温部位监测塔顶pH值与腐蚀趋势,并通过pH值与腐蚀速率变化来调节药剂的注入量以减缓塔顶冷凝系统的腐蚀。

根据选点原则与实地考察,选取12个重点部位作为腐蚀监测点,包含9个电感监测点和3个pH值监测点,具体位置见表2。4.2装置在线腐蚀监测系统组成

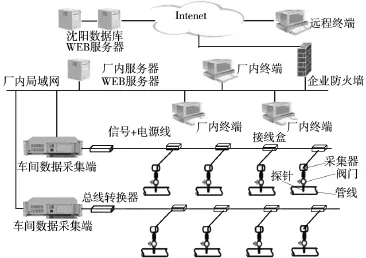

装置在线腐蚀监测系统主要实现腐蚀速率计算、腐蚀趋势分析、pH值实时监测等功能。通过监测pH值与腐蚀速率来调节工艺防腐剂注量,因此在线pH值监测是腐蚀监测系统的主要组成部分。华星石化重交沥青装置中的在线腐蚀监测数据采集器所采集到的数据需要传输到车间操作室,采用有线传输的方式,借助厂内的局域网,实现各层管理人员的分析、浏览。在线腐蚀监测系统主要由现场腐蚀监测仪器、腐蚀监测探针、pH值电极、电源及数据转换器、工控主机、系统软件、电缆等组成。图5为电感探针现场图片,图6为pH值电极现场图,图7为腐蚀在线监测系统组成。

图5 电感探针现场图

图6 pH电极现场图

图7 腐蚀在线监测系统组成

5 结语

在线腐蚀监测系统可以实时监控设备的腐蚀状态、腐蚀速率或某些与腐蚀相关的参数,测量数据直接或间接反映了环境的变化和腐蚀状况,据此调整原料掺炼比例和工艺参数,预防和控制因设备腐蚀造成的泄漏风险,有助于提高炼油设备管理的安全水平,保障装置的“长、稳、久、满、优”运行。

[1]梁自生,夏廷燊,崔金喜.在线腐蚀监测技术在炼油装置上的应用研究[J].石油化工腐蚀与防护,2003,(04).

[2]王广兵.炼油设备的在线腐蚀监测[J].石油化工腐蚀与防护,2005,(01).

[3]桑绍累,李全民.电阻探针与试片失重法在检测试验中的应用对比分析[J].全面腐蚀控制,2014,(08).

〔编辑李波〕

TE980

B

10.16621/j.cnki.issn1001-0599.2016.12.21