基于装夹方案的夹紧力及加工变形仿真*

2016-02-07郑耀辉王江涛王明海李晓鹏

郑耀辉,王江涛,王明海,2,李晓鹏

(1.沈阳航空航天大学 航空制造工艺数字化国防重点学科试验室,沈阳 110136;2.北京航空航天大学 能源与动力工程学院,北京 100191)

基于装夹方案的夹紧力及加工变形仿真*

郑耀辉1,王江涛1,王明海1,2,李晓鹏1

(1.沈阳航空航天大学 航空制造工艺数字化国防重点学科试验室,沈阳 110136;2.北京航空航天大学 能源与动力工程学院,北京 100191)

夹具装夹引起的变形是影响薄壁件加工精度的重要因素。针对大型薄壁回转体车削加工过程中工件易变形的问题,应用有限元分析软件,讨论了工件装夹有限元模型中的接触方式、切削力加载以及材料去除方式等关键问题,建立了大型薄壁回转体车削装夹有限元模型。运用所建立模型,分析了夹紧件数量、接触面积以及辅助支撑等因素对夹紧力和工件变形量的影响规律。结果表明,该有限元模型可以有效地预测薄壁件的夹紧力大小和工件变形量,并为薄壁件装夹方案的优化提供可靠的数据支持。

装夹方案;夹紧力;加工变形;有限元仿真

0 引言

航空制造业中,薄壁件的加工变形问题一直以来是影响提高零件加工质量的难题。在加工过程的所有环节中,夹具装夹引起的加工变形是影响零件加工精度的重要因素,尤其是对于航空零件,通常尺寸大,壁厚薄,刚性弱,装夹问题尤为突出。合理的装夹方式可以有效地控制夹紧力的大小和分布,进而抑制零件的加工变形。

目前,对于薄壁件的装夹变形问题主要有两种研究方法。一种是采用数学方法建模,这种方法通常将工件变形用表示为夹紧力大小、作用点、作用顺序等因素的函数,用有限元方法针对装夹系统建立数学建模,将切削过程分解从而求出工件变形量,最后用线性规划、遗传算法等方法优化夹紧力、装夹作用点等因素,从而得到最优夹紧方案[1-3]。秦国华、张卫红[4-6]等研究了在定位件和夹紧件作用下工件夹紧力及切削力作用下建立了数学模型,求解了夹紧系统不同装夹点、装夹顺序、夹紧力大小的工件最小变形量。陈蔚芳、倪丽君[7-9]等以变形量最小化和变形均匀化为目标,优化了夹具布局和夹紧力大小,提出了采用变夹紧力夹具减小加工变形的方法。另一种方法是应用有限元分析软件建立工件的装夹及切削模型,通过模拟计算求解出夹具的夹紧力及工件变形量,从而得到最优装夹方案。董跃辉[10]应用abaqus等软件模拟了薄壁件铣削加工中各种装夹方案的加工变形。路冬[11]研究了铣削过程中工件变刚度的装夹变形问题。

由于工件-夹具接触模型复杂,考虑切削力、材料能去除等问题时更增加了建模难度及计算量,研究难度较大且效率不高。随着有限元技术的应用越来越广泛,应用成熟的有限元软件分析计算已经成为研究切削加工问题的有效手段。而在当前装夹变形的有限元研究中大多存在工件模型过于简化、装夹方式大多简化为6点定位、切削力加载路径理想化等问题。本文针对大型薄壁回转体的车削加工过程,综合考虑了装夹方式、走刀路径、工件-夹具的接触方式以及辅助支撑的作用,建立了车削装夹有限元模型,讨论了7种走刀路径的夹紧力及工件变形量大小,优化了工件的装夹方式。

1 装夹有限元模型的建立

1.1 夹紧力及接触模型

工件和夹具的接触可类型以分为弹性接触,半弹性接触和刚性接触[12]。通常大变形问题采用弹性接触以提高计算精度,而当局部弹性变形相对整体加工变形可以忽略不计时可以采用刚性接触以提高计算效率。由于大型薄壁回转体是典型弱刚性零件,而压板辅助支撑元件刚性远大于工件,因此将工件设为弹性体,整个装夹装置设为刚性体。夹具和工件的法向接触为刚性接触,切向接触为库伦摩擦。

1.2 切削力的施加及材料去除方式

薄壁件的加工过程中,切削力和夹紧力的综合作用是决定加工变形量的主要因素,而随着切削进程中材料的去除,工件刚性和几何形状变化也影响变形规律。在切削加工有限元模拟中,通常将切削过程分解为许多连续静态分析步,通过对相应节点或节点中心点施加集中力的方式将切削力施加到工件上。在切削力施加到单元后,应用软件的“单元生死”模拟材料去除的效果。

1.3 装夹有限元模型

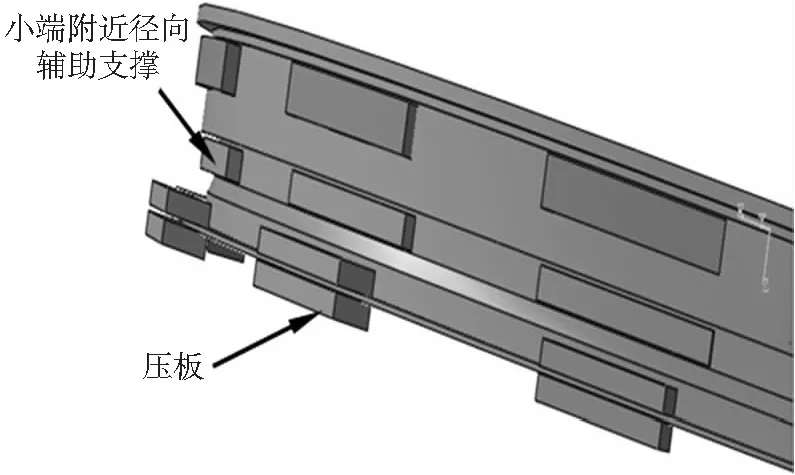

在综合考虑上述影响因素的基础上,应用ABAQUS软件,建立了车削加工有限元仿真模型,对不同的装夹方案及走刀路径计算。装夹模型根据某航空发动机短筒机匣装夹三维图经过适当的简化得到,主要包括工件和夹具两部分。工件半径395.5mm,高90mm,壁厚1.5mm。通过压板装夹,配合辅助支撑增加工件加工过程中的刚度,有限元模型如图1所示。

图1 装夹模型

工件为C3D8R单元,材料为GH4196高温合金,压板和辅助支撑元件均为刚体。工件由压板夹紧固定在工作台上,将压板和工件和压板间的摩擦力带动工件旋转,辅助支撑元件和工件接触但不产生作用力,在切削中起增加工件刚性减小变形的作用。

2 模拟分析

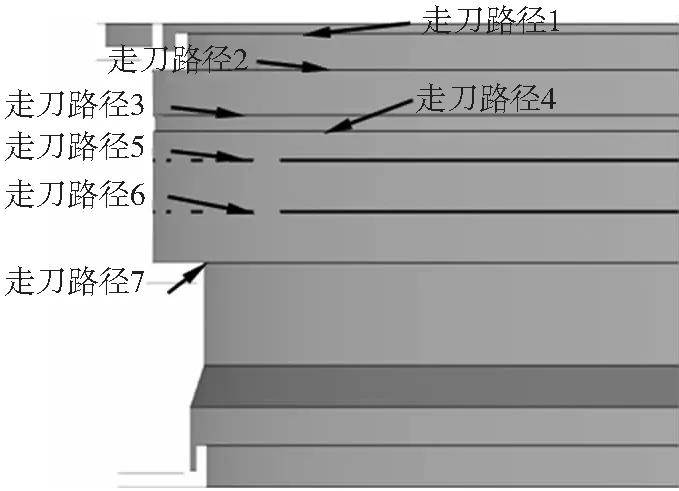

应用上述所建立有限元模型,依次在如图2所示的七条走刀路径上施加切削力,进行仿真计算。以工件所受夹紧力大小和工件的变形量为优化目标,分别针对夹紧件数量、夹紧件接触面积,以及辅助支撑的作用设计仿真实验方案。

图2 走刀路径

2.1 压板数量对加工变形的影响

2.1.1 夹紧力

为了揭示夹紧元件数量对夹紧力的影响规律,以压板数量为控制因素,分别计算工件的切向夹紧力和轴向夹紧力。压板宽度为80mm,压板数量分别为6、8、10、12个。

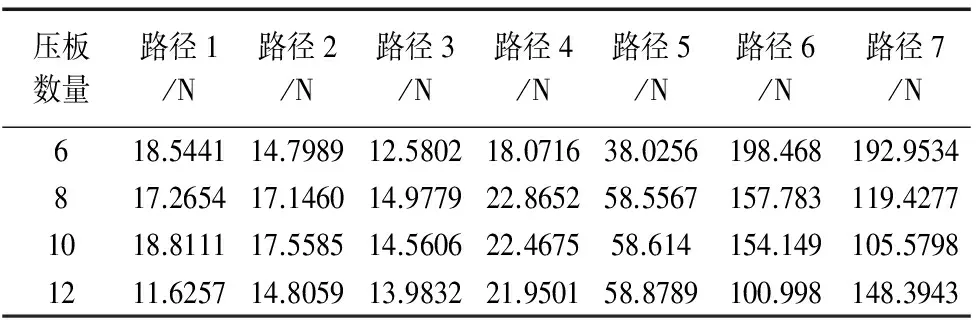

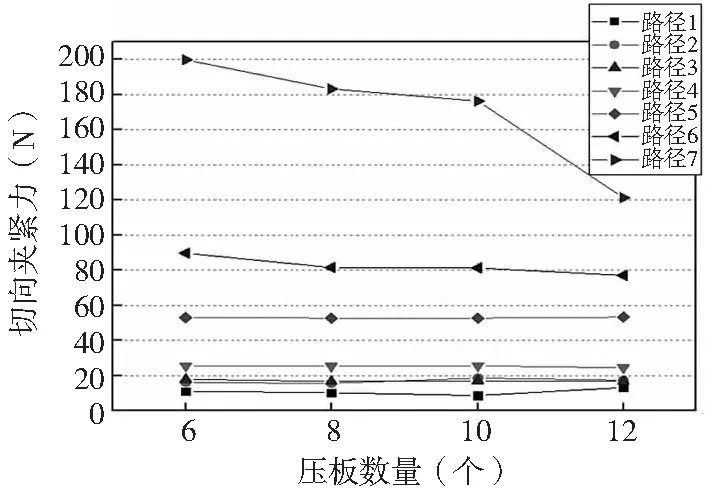

压板切向夹紧力(垂直于压板螺栓轴线)即为夹具需要克服的摩擦力,工件和夹紧件的接触摩擦因数为0.15,切向夹紧力和轴向夹紧力的有限元仿真预测结果如表分别如表1、表2所示。

表1 压板切向夹紧力

表2 压板轴向夹紧力

将所得数据用曲线表示如图3、图4所示。

图3 压板切向夹紧力

图4 压板轴向夹紧力

从图表中可以得出以下结论:

(1)压板轴向夹紧力和切向夹紧力在7条走刀路径上的大小变化趋势是一致的。这是由于压板轴向力是轴向切削力和倾覆力矩的合力,压板所受切向力与压板轴向夹紧力成正比,因此切向力大小随着轴向力的大小变化而变化。

(2)随着压板数量的增加,夹紧力减小,但减小幅度不大,并不是按正比例变化。其原因为:切削力并不是平均分配到每个压板上,所以最大夹紧力不是按照压板数量层比例递减。

(3)按照走刀路径7切削时需要的压板夹紧力最大。其原因为:外圆径向支撑采用中部支撑,走刀路径7在支撑位置下方,更靠近压紧部位(小端端面),切削时产生的切削力相对较多的传递到压紧位置。

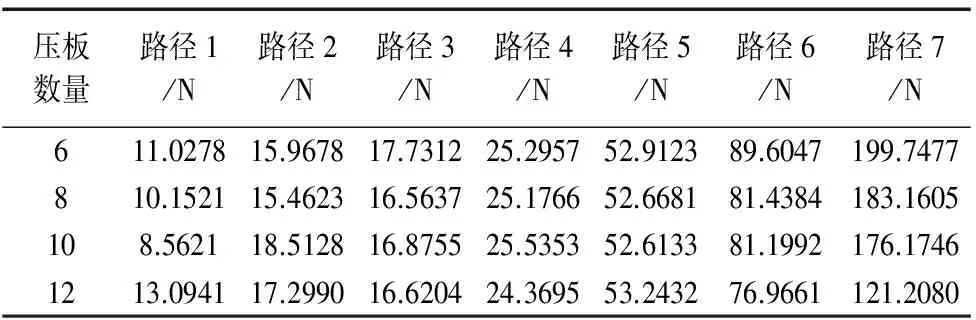

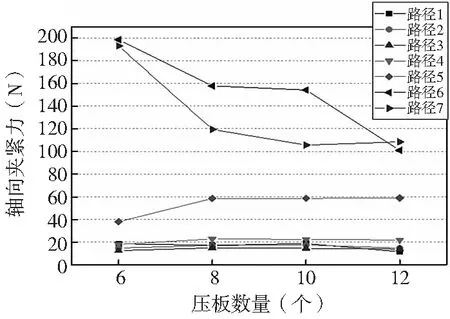

2.1.2 加工变形

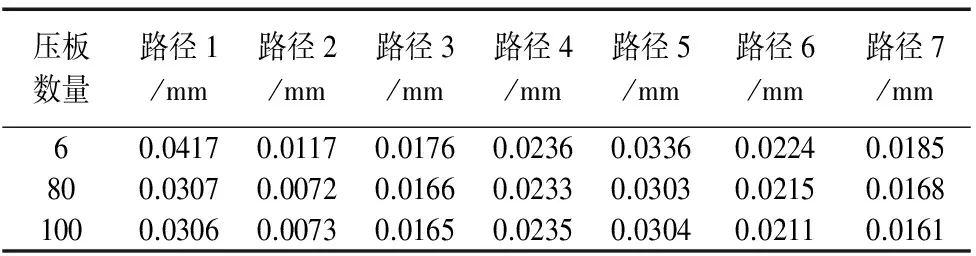

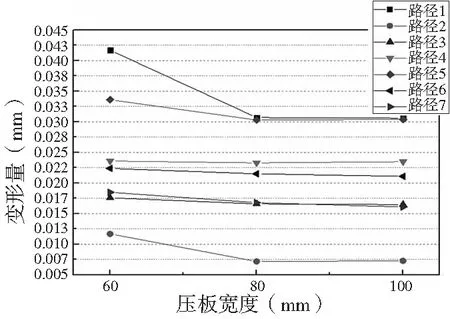

从上述仿真方案的计算结果中分别提取不同压板数量的7条走刀路径的节点最大位移,以此来测量不同压板数量对加工变形的影响,所得数据结果如表3和图5所示。

表3 不同压板数量的加工变形量

图5 不同压板数量的加工变形量

从图表中的测量结果可知:

(1)切削走刀路径7时,压板数量对加工变形影响不大。

(2)切削走刀路径1、2时,压板数量增加,加工变形减小。

2.2 夹紧件接触面积对加工变形的影响

仿真试验方案和数据处理方法与分析夹紧件数目对加工变形的影响的方法相同。夹紧件数量和辅助支撑元件均为12个,压板宽度分别为80mm,100mm和120mm。由2.1仿真结果可以看出,轴向夹紧力和切向夹紧力的计算结果变化规律一致,因此以下仅对切向力大小讨论,如表4。测得的夹紧件与工件不同接触面积的切向夹紧变形量仿真计算结果如表5,图6所示。

表4 压板切向夹紧力

表5 不同压板接触面积的加工变形量

图6 不同压板接触面积的加工变形量

从表4所示数据可知,压板接触面积的改变,夹紧力的变化不大,而随着压板接触面积的增大,加工变形减小。分析其原因:仿真过程中,压板作为刚体存在模型中,计算支反力时以压板上的某一点作为参考点,因而其面积大小并不影响其力的计算,因此接触面积对压板总体受力影响不大。实际加工过程中,虽然压板的刚度远大于工件,但是若夹具面积太小,容易造成工件局部压力过大而导致变形,这从表5中工件最大变形量也可以看出,压板面积增大,变形减小。然而在实际加工中若压板面积太大,容易导致夹具和工件不贴合,并且增加夹具制造成本和装夹时间,因此选择适当的接触面积即可。

2.3 辅助支撑元件对加工变形的影响

为了研究辅助支撑在大型薄壁回转体加工中的作用,按照研究不同压板数量的实验方案,针对使用辅助支撑条件下进行仿真计算,仿真实验条件为:

(1)外圆辅助支撑元件数量为12个;

(2)压板宽度为80mm,位置与辅助支撑元件位置相同;

(3)压板数量分别为6、8、10、12个。

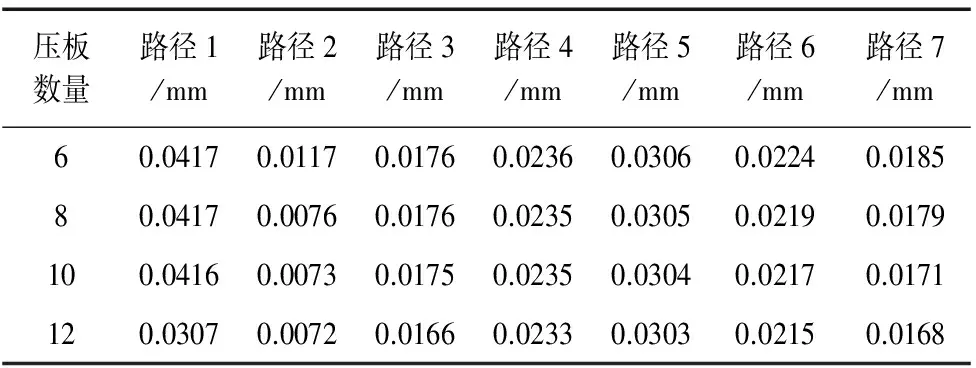

计算所得轴向夹紧力和加工变形量的数据分别如表6、表7所示。

表6 压板切向夹紧力

表7 辅助支撑条件下的加工变形量

为了便于直观的对比不同辅助支撑条件下的变形量大小,将辅助支撑条件下的加工变形量用曲线图表示如图7所示。

图7 辅助支撑条件下的加工变形量

从表6、表7所示数据可知:

(1)单独分析表中的数据可知,轴向夹紧力和加工变形量与表1、表3中数据变化规律基本一致,即随着压板数量的增加夹紧力和变形量减小、走刀路径7所需压板夹紧力最大等结论。

(2)与表1、表3中的数据对比,可知小端附近施加外圆辅助支撑条件下,走刀路径1~7的压板夹紧力都更小,特别是靠近小端位置的走刀路径6和走刀路径7,夹紧力减小尤为显著。对比变形量大小同样可以看出走刀路径1~7的加工变形量整体都减小,这说明施加外圆辅助支撑在切削过程中起到了减小夹紧力,减小工件变形量的作用。

(3)夹紧力最大发生在一组(个)外圆径向辅助支撑元件的中间位置,如图8所示。

3 结论

通过对薄壁件装夹加工变形问题的研究及其有限元仿真模型的讨论,以及对不同装夹方案夹紧力和变形量仿真结果及数据分析,可以得出以下结论:

(1)由不同夹紧件数量和接触面积的装夹模型计算结果可以看出,增加压板数量和接触面积可以减小夹紧力,但减小幅度不大,对于靠近辅助支撑切削位置影响尤其小。因此装夹工件时,可以适当增大夹紧压板的夹紧力,减少压板数量,以节省夹具成本和装夹时间。

(2)辅助支撑元件可以有效地降低夹紧力,减小薄壁件加工变形量,在小端附近结构刚性小的位置施加辅助支撑,可以显著减小压板夹紧力。并且在径向辅助支撑与压板在相同圆周位置时,工件夹紧力和变形量明显减小,因此压板圆周布置位置应该与径向辅助支撑布置位置相同。

(3)对于薄壁件变形量及夹具夹紧力大小预测等问题的研究,与数学建模的方法相比,运用有限元分析软件计算变形量只需要设置相关模块的参数值,建立有效的有限元模型就可以直观明了地为技术人员提供数据信息,减少了大量人工计算。但是仍需更深入的研究切削有限元理论,例如工件与夹紧元件的摩擦模型、切削力的施加方式等问题,以进一步提高有限元计算结果的精度。

[1] Kashyap S, Devries W R. Finite element analysis and optimization in fixture design[J]. Structural optimization. 1999, 18(2-3): 193-201.

[2] Asada H, By A. Kinematic Analysis of Workpart Fixturing for Flexible Assembly with Automatically[J]. Robotics and Automation, IEEE Journal, 1985, 1(2): 86-94.

[3] 高翔,张连文,王勇. 薄壁零件装夹方案设计与优化[J]. 组合机床与自动化加工技术, 2009(6): 9-12.

[4] 秦国华,吴竹溪,张卫红. 夹具定位方案的数学建模及其优化设计[J]. 中国机械工程, 2006,17(23): 2425-2429.

[5] 秦国华,吴竹溪,张卫红. 薄壁件的装夹变形机理分析与控制技术[J]. 机械工程学报, 2007,43(4): 211-216.

[6] 高翔,张连文,王勇. 薄壁零件装夹方案设计与优化[J]. 组合机床与自动化加工技术, 2009(6): 9-12.

[7] 倪丽君,陈蔚芳. 多目标的装夹方案优化及变夹紧力优化[J]. 机械设计与制造, 2007(7): 7-9.

[8] Chen W, Ni L, Xue J. Deformation control through fixture layout design and clamping force optimization[J]. The International Journal of Advanced Manufacturing Technology, 2008, 38(9-10): 860-867.

[9] Zhihui L, Wang M Y, Kedian W, et al. Fixture performance improvement by an accelerated integral method of fixture layout and clamping force plan[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture,2013, 227(12): 1819-1829.

[10] 董辉跃,柯映林. 铣削加工中薄壁件装夹方案优选的有限元模拟[J]. 浙江大学学报(工学版), 2004,38(1): 18-22.

[11] 路冬. 航空整体结构件加工变形预测及装夹布局优化[D]. 济南:山东大学, 2007.

[12] 陈蔚芳. 夹具敏捷设计若干关键技术研究[D]. 南京:南京航空航天大学, 2007.

(编辑 李秀敏)

The Clamping Force and Machining Deformation Simulation Based on Clamping Scheme

ZHENG Yao-hui1,WANG Jiang-tao1,WANG Ming-hai1,2,LI Xiao-peng1

(1.Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process,Shenyang Aerospace,Shenyang 110136,China;2.Energy and Power Engineering Academy, Beihang University, Beijing 100191, China)

The deformation caused by clamping is an important factor which affects the machining accuracy of thin-wall component. To research the deformation problem, the key factors include the contact mode, the cutting force loading mode and the material remove mode were discussed with finite element analysis software,and the large-scale cylinder turning clamping model was developed. Using the model developed,the influences of the clamping element number,the contact area,and the assistant support to the clamping force and the deformation were analyzed. The results show that, the clamping force and the deformation of the thin-wall parts can be effectively predicted by the finite element model,and which can provide reliable data support for optimization of the clamping scheme.

clamping scheme;clamping force;machining deformation;finite element analysis

1001-2265(2016)12-0133-04

10.13462/j.cnki.mmtamt.2016.12.036

2016-01-24;

2016-03-01

中航工业产学研专项项目(cxy2014SH20)

郑耀辉(1975—),男,辽宁铁岭人,沈阳航空航天大学副教授,工学硕士,研究方向为数控、精密与超精密加工技术,(E-mail)wangjiangtao2013@163.com。

TH122;TG501

A