基于广义模块化产品族的智能装配方法研究*

2016-02-07盛步云方真强殷希彦程理群

盛步云,方真强,殷希彦,萧 筝,程理群

(武汉理工大学 机电工程学院,武汉 430070)

基于广义模块化产品族的智能装配方法研究*

盛步云,方真强,殷希彦,萧 筝,程理群

(武汉理工大学 机电工程学院,武汉 430070)

针对广义模块化产品的装配问题,在广义模块化产品结构的基础上,提出了一种针对广义模块化产品族的3D数模快速智能装配方法。着重研究了该方法中的装配特征定义、装配意图智能捕捉和智能配合技术。最后利用Solidworks二次开发技术,对Solidworks的装配体环境进行开发,实现了智能装配,并以汽车总装生产线3D数模为实例,实现了广义模块化设计和智能装配结合的应用。

广义模块化;智能装配;装配特征;装配意图捕捉

0 引言

随着大规模定制的不断发展,产品的快速变型设计已成为企业赢得强大市场竞争力的决定性因素,而产品的模块化、参数化和装配的智能化是实现产品快速变型设计的有效方法之一。目前,在智能装配方面已有了比较广泛的研究。张丹等[1]提出了通过约束建模与装配意图捕捉技术实现智能装配,引入约束元素包围盒的方法,利用约束元素包围盒的相交测试来实现装配意图的捕捉。单泉等[2]提出了利用智能捕捉和智能坐标系匹配技术实现产品快速智能装配的方法。YangY[3]通过运用Solidworks二次开发技术并利用数据库实现将机械产品的参数化设计与智能装配相结合来提高设计效率,缩短设计周期。张帅等[4-5]通过分析几种典型装配体的装配信息,通过建立基础信息算法库,利用贝叶斯网络进行零件特征的分类,进而实现自动施加装配约束完成智能装配。陆皆炎等[6]通过装配基体形状特征的检测来创建装配基准,并通过自动建立装配约束来实现智能装配。

上述智能装配技术在很大程度上提高了设计者的设计效率,但是这些技术中有些只是单纯的将智能装配技术应用到产品的装配上,有些则需要建立庞大的数据库来支撑产品的参数化与装配的智能化,这些问题都造成了智能装配的局限性。因此,本文提出一种利用装配特征自定义,并通过装配意图智能捕捉的方式实现广义模块化设计和智能装配相结合的方法。

1 广义模块化设计方法

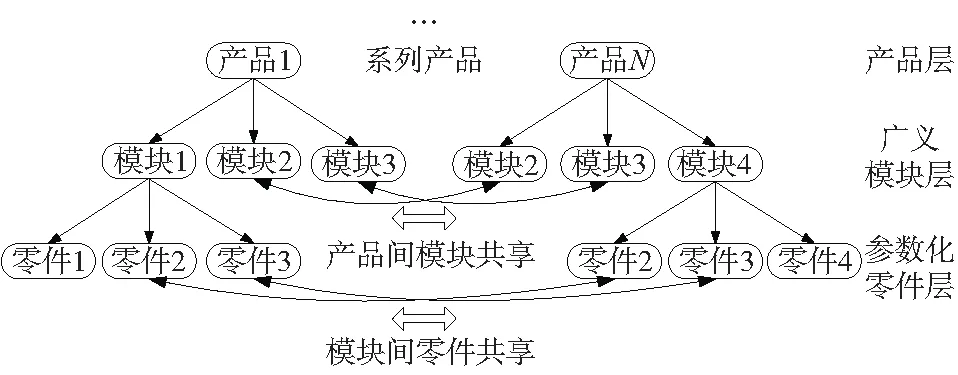

广义模块化是通过将零部件的拓扑结构标准化并将尺寸参数化来构建出模块化的产品体系[7]。产品的广义模块化设计是从模块的划分开始,配合参数化设计思想,将模块作为产品设计的基本单元,这些基本的设计单元可以通过参数化驱动模块的尺寸根据需要进行更改。产品由模块组合而成,模块又进一步划分为子模块,然后分解为参数化零部件等[8]。系列产品的广义模块化分为三个层次:产品层、广义模块层和参数化零件层,如图1所示。

图1 广义模块化产品结构示意图

系列产品的广义模块化充分利用了产品族中各个模块的结构和功能特性,但是,在设计者通过广义模块的选择和组合装配设计出不同产品的3D数模时,如何充分的利用各个模块之间的装配特性,使得在进行系列产品的3D数模设计过程中省去繁杂的手工装配,实现智能装配,是本文研究的重点。

2 广义模块化智能装配方法

广义模块化智能装配过程包含了模块装配时的智能定位和智能尺寸驱动两个过程。智能定位过程就是当设计者在三维建模软件中对目标组件进行拖拽时,通过智能捕捉目标组件与装配组件中各个自定义装配特征的位置和距离关系,如果距离或位置达到了装配要求,并且设计者释放目标组件时,就会使目标组件与装配组件自动建立装配约束关系实现智能定位与装配。智能尺寸驱动是在设计者进行智能装配过程中,由于产品结构和性能的要求需要改变装配组件或目标组件的某些尺寸,此时就需要设计者对装配组件或目标组件进行相关参数的修改,广义模块化设计方法是实现智能尺寸驱动的有效方法。

2.1 智能装配特征的定义与表达

(1)智能装配特征定义的基本要求

R1:装配特征必须包含装配几何元素(如:点、线、面等)和与之对应的配合关系(如:重合、平行、垂直等);R2:装配特征能够反映目标组件的基本装配要求;R3:装配特征必须与零部件参数化接口有机的结合,也就是在对零部件进行智能尺寸驱动,修改了零部件的几何尺寸时,装配特征仍能反映目标组件的基本装配要求。

(2)智能装配特征的表达

在进行智能装配特征的定义时,设计者需要对目标组件进行详细分析,并抽象出最能反映目标组件装配要求的一组或多组装配特征。设计者可以定义一个或多个装配特征,如果目标组件在装配时需要被限制住六个自由度,那么设计者就必须定义至少三个装配特征,多个装配特征就构成了装配特征组。在进行智能装配时,为了让计算机捕捉到用户的装配意图,必须在装配特征组中定义装配基准点,通过计算三维建模软件的装配环境下目标组件与装配组件中未被占用的装配点与装配点之间的距离来捕捉用户的装配意图。

若装配特征组AC位于零部件SA上,用多元属性集合的形式可描述如下:

AC={∑Af,Ma,Af∈SA

其中Af表示装配特征,Ma表示此装配特征组是否被占用(Ma是一个布尔值变量,0表示特征组未被占用,1表示特征组被占用),Af被分成装配元素为非基准点和基准点两类,可以将Af描述成如下方式:

A′f={Gc,Ar,Ao},A′f∈AC

A″f={Gcp,Ar,Ad},A″f∈AC

其中,A′f表示装配几何元素不是基准点时的装配特征,A″f表示装配几何元素是基准点时的装配特征,Gc表示装配几何元素,Gcp表示装配特征点,Ar表示装配关系,Ao表示装配方向向量,Ad表示智能捕捉时进行装配的最大允许距离。

如图2所示,是某板链输送装置的装配特征定义示意图,图中定义了装配特征组1和2两组装配特征组。

图2 智能装配特征示意图

2.2 智能装配过程

智能装配过程是当设计者在三维建模软件的装配环境下拖动目标组件时,通过不断的捕获目标组件和现有组件中未被占用的装配特征组的装配特征点与装配特征点之间的最小距离Dmin来捕捉设计者的装配意图,当设计者将目标组件释放时,如果Dmin小于最大允许装配距离Ad,则对捕捉到的两组装配特征实施装配操作,在实施装配操作的过程中,如果两组装配特征的装配方向向量Ao1和Ao2同向则将装配方向进行反向,否则不进行反向,并且在装配完成后将装配特征组占用标记Ma置1,这样就实现了智能装配。

(1)最邻近装配特征组捕捉过程

最邻近装配特征组捕捉过程见图3所示,具体步骤详述如下:

Step1:定义最邻近装配特征组距离为Dmin=0,目标装配组件SAn,组件SAm和装配特征组ACn、ACm;

Step2:随机从目标装配组件SAn中选取一组装配特征组ACn1,ACn1中的特征点坐标为Gcpn1;

Step3:遍历装配环境下的现有组件,假设有M(M>0)个组件,遍历到第i(i≤M)个组件;

Step4:遍历第i个组件的所有装配特征组,假设有N(N>0)个装配特征组,遍历到第j(j≤N)个特征组ACij,如果特征组ACij中的占用标记Maij不为0就接进入下一个装配特征组的遍历,否则获取ACij中的特征点坐标Gcpij;

Step5:计算第二步得到的坐标Gcpn1与第四步得到的坐标Gcpij之间的欧式距离:

Dij=(Gcpij)2-(Gcpn1)2

如果i=1并且j=1,就令Dmin=Dij,并令SAm=SAi,ACm=ACij,否则,就对Dij和Dmin进行比较,如果Dij≤Dmin,就令Dmin=Dij,并重新令SAm=SAi,ACm=ACij;

Step6:当第三步的遍历结束后,可以得到距离目标装配组件最近的装配特征组ACm和与之对应的组件SAm;

Step7:从目标装配组件中获取距离装配特征组ACm最近的特征组ACn。遍历目标装配组件SAn中的所有装配特征组,假设有P(P>0)个装配特征组,遍历到第k个特征组ACnk,得到第k个特征组的特征点坐标Gcpnk,并获取特征组ACm中的特征点坐标Gcpm,然后计算Gcpnk与Gcpm之间的欧式距离得到Dkm,如果Dkm≤Dmin就令Dmin=Dkm,并令ACn=ACnk;

Step8:当第七步的遍历结束后,可以得到目标装配组件和现有装配组件中两组距离最近的装配特征组ACn和ACm,并且它们之间的欧式距离为Dmin,其中ACn∈SAt,ACm∈SAm,SAn为目标装配组件,SAm为距离目标装配组件最近的装配组件。

图3 最邻近装配特征组捕捉过程图

(2)智能装配过程描述

智能装配过程详见图4所示,具体步骤详述如下:

Step1:从标准模型库或参数化模型库中调取零部件,插入到装配体模型中;

Step2:寻找这些零部件中的智能装配特征,若未找到,说明该零部件不是从上述两个模型库中调取的,或者在建模时未对安装点进行定义,则该模型转换为手动装配;

Step3:智能捕捉目标装配组件和现有组件中距离最近的两组装配特征组;

Step4:若距离最近的两组装配特征组的距离小于这两组特征组中属于目标组件特征组的最大允许装配距离,则对这两组装配特征组实施装配操作,否则不实施装配操作,并由设计者重新拖动目标组件进行装配;

Step5:对装配结果进行方向检查, 若两组装配特征组的装配方向向量相反则完成该零件的智能装配过程,若方向向量相同,则对装配进行反向;

Step6:若装配完成后的组件尺寸满足设计要求,则完成智能装配过程,否则,通过调用参数化接口,进行参数的修改,实现智能尺寸驱动,并重新施加装配,直到尺寸满足设计要求,则完成智能装配过程。

图4 智能装配过程描述图

智能装配过程示意图,如图5所示,图中以某辊道输送装置的智能装配过程为例,其中装配组件和目标组件各有两组装配特征组,当用户将目标组件移动到图示位置时,系统自动捕捉到最邻近的两组未被占用装配特征组,也就是目标组件中的装配特征组2和装配组件中的装配特征组2,当这两组装配特征组达到装配要求时,系统自动实施装配操作,装配完成后的示意图,如图6所示。

图5 智能装配过程示意图

图6 智能装配完成后示意图

3 Solidworks环境下智能装配系统的实现

最后,本文在理论研究的基础上,结合汽车总装生产线中各个工艺装备3D数字模型,利用广义模块化设计的思想,将汽车总装生产线中的各个线体进行具体模块的划分,并进行参数化设计,图7、图8分别为某输送装置的单层输送辊道和双层输送辊道的参数化界面图。然后对各个广义模块进行装配特性的分析,并在此基础上,抽象出最能反映各个模块装配特性的装配特征,然后在这些模块的Solidworks模型中对抽象出的装配特征进行定义,供设计者在进行产品装配设计时利用,如图9所示是Solidworks环境下智能装配特征定义的界面。同时,在Solidworks三维装配环境中开发出智能装配系统,当设计者利用已经定义过装配特征的Solidworks三维模型时,可以实现三维模型的智能自动装配。如图10所示是Solidworks中智能装配插件界面图。

图7 单层输送辊道参数化界面图

图8 双层输送辊道参数化界面图

图9 Solidorks中智能装配特征定义图

4 总结

本文针对产品广义模块化产品族的装配问题,提出了基于广义模块化产品族的智能装配方法,研究并实现了装配特征定义、装配意图捕捉和智能配合等关键技术,给出了整个智能装配方法的实现过程,并利用Solidworks二次开发技术实现了智能装配系统,提高了模块化产品的装配效率,最后通过一个实例对系统进行了说明。该系统已经应用到企业汽车总装生产线设计的“工艺数字化”中,效果良好。

[1] 张丹,左敦稳,焦光明,等. 面向虚拟装配的约束建模与装配意图捕捉技术[J]. 计算机集成制造系统, 2010,18(6):1208-1214.

[2] 单泉,雷毅,闫光荣. 基于模块化产品族的智能装配设计[J]. 工程图学学报,2009(1): 1-5.

[3]YuY.Theparametricdesignandintelligentassemblysystembasedonthesecondarydevelopmentofsolidworks[Z].IEEE, 2010V4-V602.

[4] 张帅,陈虎,左平基. 基于UG二次开发的智能辅助装配技术[J]. 组合机床与自动化加工技术,2012(8):103-105.

[5] 张帅,陈虎,左平基. 基于贝叶斯网络的智能装配技术[J]. 组合机床与自动化加工技术,2013(1):118-120.

[6] 陆皆炎,赵高晖,李祥,等. 基于CATIA二次开发的智能装配技术[J]. 机械设计与研究,2012(5):84-86.

[7] 高卫国,徐燕申,陈永亮,等. 广义模块化设计原理及方法[J]. 机械工程学报,2007,43(6):48-54.

[8] 王相兵,王宗彦,吴淑芳,等. 面向模块化、智能化、参数化的产品变型设计技术研究[J]. 机械科学与技术,2010,29(2):153-158.

(编辑 李秀敏)

Intelligent Assembly Design Based On Generalized Modular Product Family

SHENGBu-yun,FANGZhen-qiang,YINXi-yan,XIAOZheng,CHENGLi-qun

(SchoolofMechanicalEngineering,WuhanUniversityofTechnology,Wuhan430070,China)

Inordertosolvetheproblemofgeneralizedmodularproductfamilyassembly,anintelligentproductassemblyof3DCADmodelmethod,whichbasedongeneralizedmodularproductfamily,isputforward.Itfocusesontechniquesoftheassemblyfeaturesdefined,theassemblywiththeintentionofintelligentcaptureandintelligentassemblytechnology.BasedontheseconddevelopmentforsoftwareofSolidworksdesign,thesmartassemblyprocessisrealizedwithanexampletoshowthefeasibilityofthismethod.Anduseautomobileassemblyline3DCADmodelasanexample,toachievetheapplicationofgeneralizedmodulardesignandintelligentassembly.

generalizedmodular;intelligentassembly;assemblyfeatures;assemblyintenttocapture

1001-2265(2016)12-0117-04DOI:10.13462/j.cnki.mmtamt.2016.12.032

2016-01-25;

2016-03-03

国家重点研发计划专项(2016YFB1101700);湖北省自然基金(2015CFA115);湖北省科技支撑项目(2015BAA058)

盛步云(1964—),男,湖南华容人,武汉理工大学教授,博士研究生导师,研究领域为CAD/CAM/CAPP数字制造技术,(E-mail)shengby@whut.edu.cn;通讯作者:方真强(1990—),男,湖北黄冈人,武汉理工大学硕士研究生,研究方向为制造系统集成与信息化技术,(E-mail)897669978@qq.com。

TH16;TG

A