基于D-H算法的棉桶更换复合机器人运动学建模与仿真分析*

2016-02-07杨前明刘亚琼王晓媛

杨前明,刘亚琼,王 伟,王晓媛

(山东科技大学 机械电子工程学院,山东 青岛 266590)

基于D-H算法的棉桶更换复合机器人运动学建模与仿真分析*

杨前明,刘亚琼,王 伟,王晓媛

(山东科技大学 机械电子工程学院,山东 青岛 266590)

文章以棉桶更换复合机器人为研究对象,根据研究作业工艺需要,建立了作业平面坐标系;采用D-H算法建立复合机器人抓握棉桶运动数学模型,运用MTALAB软件获得棉桶作业空间轨迹集合;利用RoboticsToolbox工具箱建立复合机器人仿真模型,进行轨迹规划。对仿真结果分析表明,作业空间轨迹集合包含了棉桶更换作业规定的作业路径,末端运行轨迹连续平滑,各关节运动平稳,无干涉,满足棉桶搬运与更换作业要求。

复合机器人;棉桶更换;运动学建模;轨迹空间集合;轨迹规划

0 引言

工业机器人近年来在制造业、物流等领域已经获得比较广泛的应用。在纺织业,随着工业4.0、智能制造发展的需要,纺织业劳动密集型现状,对于辅助作业机自动化装备、机器人的应用尤为迫切;另一方面纺织车间较高的温湿度与噪音环境较差,一种用于前纺阶段棉桶搬运更换作业的装备呼之欲出。文献资料研究表明,妥善解决这类技术问题原理方法未见报道。

本文提出了一种由AGV与4轴机器人组合一体的复合机器人(Compositewheelandpalletizingrobot,CWPR)设计方案,为进一步分析其作业时端点轨迹的合理性,采用D-H算法建立了的复合机器人运动学模型[1],通过MATLAB编程[2]获得到了末端执行器作业空间三维图[3]以及运动轨迹曲线[4],验证复合机器人结构设计、轨迹规划的合理性。

1 复合机器人结构设计与作业要求

1.1 工艺流程

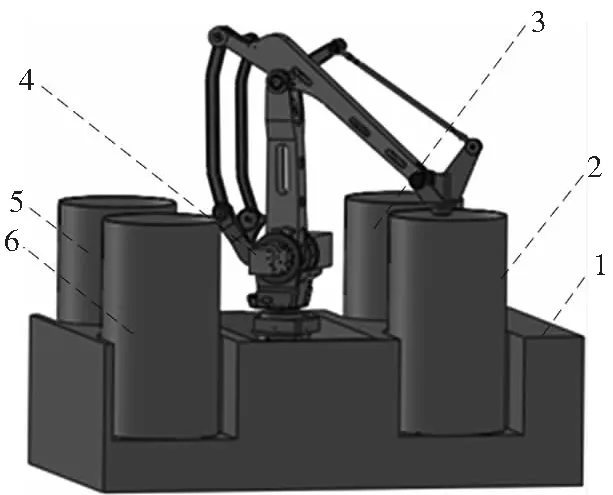

图1所示为CWPR机器人结构三维示意图,

1.轮式机器人 2、3、5、6.棉桶 4.码垛机器人图1 CWPR机器人结构三维示意图

主要由AGV轮式搬运机器人与码垛机器人复合而成。前者完成行走与导向功能,后者完成棉桶更换作业任务。

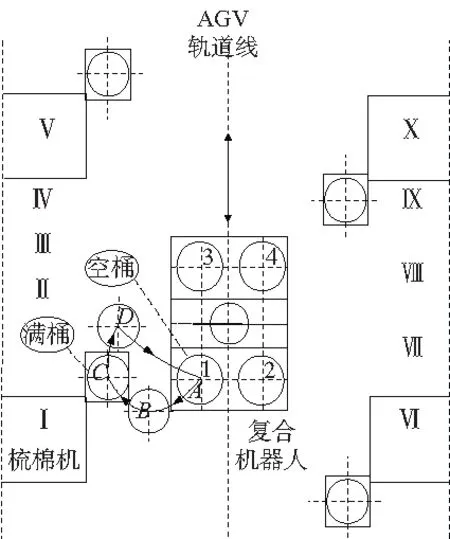

图2 CWPR机器人作业工艺示意图

图2所示为CWPR机器人作业工艺示意图,图2中以轨道线为中心,左右两则分别布置两列梳棉机(左右各5台),CWPR机器人的作业任务是将AGV小车上4个(1、2、3、4)空棉桶分别与梳棉机上满桶更换。以Ⅰ号梳棉机为例,当CWPR行驶至指定位置停止,码垛机器人将AGV上空桶1由A位抓起(空桶),经B点推移C位处满桶滑至D位,然后将D位满桶抓起放到AGV上位置1,即完成一个空桶与满棉桶的更换作业。

图3所示为CWPR机器人结构简图,主要设计原始参数:后臂长L2=1200mm、前臂长L3=1200mm,AGV上棉桶中心距L6=1500mm、L7=900mm。

1.2 CWPR作业空间要求

图4所示为CWPR机器人作业平面坐标系,图中箭头指向为棉桶更换时其路径轨迹。在AGV小车运行到指定位置停止时,假设A、C、D位各点坐标分别为:(a0,b0)、(a1,b1)、(a2,b2),棉桶移动高度为L8。

图3 CWPR机器人的结构简图

CWPR机器人最小、最大回转半径分别为:

图4 CWPR机器人作业平面坐标系及末端轨迹

图4中曲线是棉桶更换时,机器人末端棉桶平面轨迹曲线,是与周围环境无干涉的轨迹理想规划。也是后续端部仿真轨迹空间集在XY平面上应该完全包含的作业子集合。换言之,当棉桶轨迹子集满足这个条件则认为机器人作业无干涉,运动轨迹规划可行。

2 CWPR机器人运动学建模

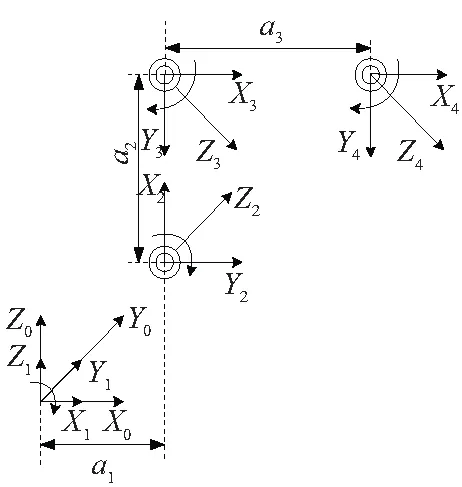

结合D-H表示法,建立CWPR机器人的坐标系。根据图3得到图5所示的D-H坐标系[5-7]。

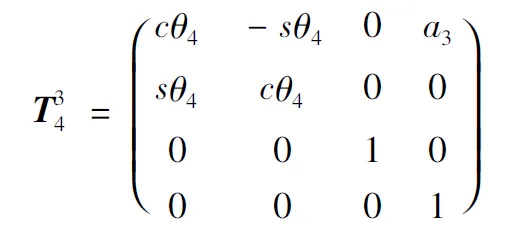

列出CWPR机器人的D-H参数表,如表1所示,且θ4=-θ2-θ3。

图5 CWPR机器人D-H坐标系

连杆iai-1αi-1diθi变量范围1000θ10~360°2L1-90°0θ2-88°~-5°3L200θ320°~160°4L300θ4-θ2°~θ3°

CWPR机器人四个关节均为旋转关节,应用广义连杆变换齐次矩阵表达式如下:

(1)

(2)

(3)

(4)

(5)

则末端执行器相对基坐标的位姿变换矩阵:

(6)

整理得到:

(7)

(8)

3 运动学仿真

运动学仿真是研究机器人端部运动轨及其合理规划的有效方法,具有缩短开发周期、降低研发成本等优势,对于首台样机前期设计尤为重要。

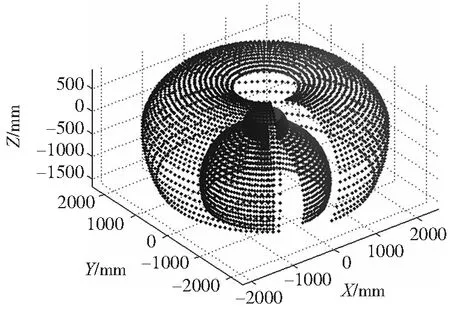

3.1 作业空间仿真

根据建立的D-H运动模型,并运用Matlab软件编程求解,最终求得CWPR机器人可达作业空间的三维图,如图6所示[9-10]。

图6 CWPR机器人可达作业空间三维图

CWPR机器人作业空间在XY(水平)平面上投影,如图7所示。当θ1取为某一值时,得到码垛机器人的作业空间的截图,如图8所示。

图7 XY坐标平面投影图

图8 XZ坐标平面截图

假设AVG小车运行到码垛机器人与梳棉机D位对齐时停车,A位:(-750,450,498),C位:(-750,1900,0),D位:(0,2250,0),则最小回转半径:Rmin=870mm,最大回转半径:Rmax=2250mm,棉桶移动高度:L8=498mm。

XY坐标平面任务空间在图7中用虚线标注,同理XZ坐标平面任务空间在图8中用虚线标注,CWPR机器人末端(棉桶)轨迹包含在空间轨迹集合之中,与周围无干涉。显然满足作业要求。

综上所述,AGV小车停车点、码垛机器人的结构参数(杆长、关节角取值范围)满足项目的需求。此外,还可将任务空间最大扩展为回转半径差为1500mm,移动高度为600mm的圆柱空间集合,提供了一定的设计余量。

3.2 CWPR机器人轨迹规划仿真

CWPR机器人轨迹规划仿真能够直观地反映出手臂末端的运动情况,及相应的关节量位置、速度、加速度变化情况。利用RoboticsToolbox工具箱对CWPR机器人A位到C位、D位到A位搬运轨迹进行规划,为CWPR机器人的控制提供了重要的参考依据[8]。

3.2.1 仿真模型建立

根据前述D-H参数,运用link函数和robot函数生成CWPR机器人在MATLAB中仿真模型, 用drivebot函数驱动CWPR机器人各关节运动[8],图9为CWPR机器人仿真模型。

图9 CWPR机器人仿真模型

3.2.2CWPR机器人轨迹规划

轨迹规划分为:关节空间的规划和笛卡尔空间的规划,结合两种方式的优点,末端轨迹用笛卡尔空间,各个关节位移、速度、加速度用笛关节空间[11]。

(1)利用transl、rot函数,将A、C、D位的直角坐标换算关节变量坐标:

qA=[-39.5401 -39.5401 4.6275 2.2761];

qC=[-39.8673 -39.8673 5.7305 1.1054];

qD=[-40.0553 -40.0553 5.9278 0.7108]。

(2)利用jtraj实现笛卡尔空间规划,参照棉桶搬运的作业时间,时间向量设为5s,采样时间间隔为50ms。用plot函数实现A位到C位、D位到A位规划路径的动画仿真。

(3)在笛卡尔空间中,用fkine函数对CWPR机器人进行运动学正解[12],得到CWPR机器人末端执行器从A位到C位、D位到A位末端轨迹,如图10所示。

图10 CWPR机器人末端轨迹

图11 末端轨迹XY坐标平面投影

图11末端轨迹XY坐标平面投影,与图4设计的搬运轨迹吻合。此外,C位到D位的滑台可设计为弧形,将D位移至D*点,缩短了CWPR机器人的臂展,减小了机器人的倾覆力矩,从而降低了刚度设计要求,节约成本。

(4)在关节空间中,得到各关节随时间变化的位置、速度、加速度图像,如图10~图14所示。D位到A位各关节角度的轨迹规划曲线同理,不再叙述。

图12 A位到C位各关节位置变化

图13 A位到C位各关节速度变化

图14 A位到C位各关节加速度变化

从图中可看出,各关节位置和角速度运行曲线连续光滑,起始点和终止点加速度的大小为0且没有突变,说明时间设置合理且速度和加速度的大小能为CWPR机器人的现实控制提供了重要的参考依据[13]。

综上所述,轨迹规划合理,理论上能在工艺要求的5s时间内,平稳地完成棉桶更换,为现实设计提供了理论依据。

4 结论

本文以CWPR机器人完成棉纺车间棉桶更换作业工艺为研究原型,建立了坐标体系,给出基于D-H算法的抓握棉桶运动数学模型。

(1) 运用MTALAB仿真软件,获得CWPR机器人抓握棉桶作业空间轨迹集合;对XY、XZ两个截面分析结果表明,CWPR机器人端部(棉桶)轨迹包含在空间轨迹集合之中,与周围无干涉。

(2)利用Roboticstoolbox工具箱建立CWPR机器人运动学模型,进行轨迹规划仿真。结果进一步表明,作业空间轨迹集合包含了棉桶更换作业规定的作业路径,且末端执行器轨迹曲线连续平滑,各个关节运动平稳,无加速度突变。

(3)图11末端轨迹规划表明,在末端仿真轨迹可行的情况下,还可将D位移至D*点,缩短了CWPR机器人的臂展,减小了机器人的倾覆力矩,从而降低了刚度设计要求,节约成本。

[1]JohnjCraig.机器人学导论[M]. 贠超,译. 3版.北京:机械工业出版社,2006.

[2]PICorke.ARobticsToolboxforMatlab[J].IEEERobticsandAutomationMagazine, 1996, 1(3):24-32.

[3] 李金泉,段冰蕾,李忠明.新型码垛机器人工作空间及影响系数分析[J].北京邮电大学学报,2011,34(6):78-81.

[4] 熊艳梅,杨延栋.码垛机器人运动学分析与仿真[J]. 机器人技术,2015,42(1):62-66.

[5] 杨前明,闫久祥,王世刚,等. 基于D-H位移矩阵法的溢油回收系统扫油臂运动学建模[J]. 山东科技大学学报:自然科学版,2014, 33(1): 92-97.

[6] 李爱成,唐红火,冯宝林,等. 关节式码垛机器人运动学分析与动力学仿真[J].机械设计,2013,30(10):16-20.

[7] 李金泉,杨向东,付铁.码垛机器人机械结构与控制系统设计[M].北京:北京理工大学出版社,2011.

[8] 张明,何庆中,王志鹏,等.关节型码垛机器人的空间分析 [J].组合机床与自动化加工技术,2013(7):68-74.

[9]ZhuSu-xia,LeiQuan-sheng,LiJin-quan.DesignofthecalculativesoftwareoftheDynamicsAnalysisonaTypePalletizingRobotonMatlab[J].AdvancedMaterialsResearch, 2013(3): 222-225.

[10] 汪永元.工业机器人的系统分析与仿真研究[D].成都:西南交通大学,2014.

[11] 王鲁平, 朱华炳, 秦磊.基于MATLAB的工业机器人码垛单元轨迹规划[J].组合机床与自动化加工技术,2014(11):128-132.

[12] 杨延栋,管会生.码垛机器人运动学与动力学仿真[J].起重运输机械,2013(1):60-63.

[13]LiangLin-jian,GaoXue-guan.PalletizingRobotDynamicAnalysisandSimulation[J].AppliedMechanicsandMaterials, 2014(4):623-626.

(编辑 李秀敏)

Kinematic Modeling and Simulation Analysis of Cotton Barrel Replacement Composite Robot Based on D-H Algorithm

YANGQian-ming,LIUYa-qiong,WANGWei,WANGXiao-yuan

(CollegeofMechanicalandElectronicEngineering,ShandongUniversityofScienceandTechnology,QingdaoShandong266590,China)

Theworkingplanecoordinatesystemwasestablishedtakingthecottonbarrelreplacementcompositerobotastheresearchobjectaccordingtotheresearchrequirementsofoperationtechnology.ThemathematicalmodelofcompositerobotgraspingcottonbarrelswasestablishedusingD-HmethodandtheworkspacetrajectorysetobtainedusingMTALABsoftware.ThesimulationmodelofthecompositerobotwasestablishedusingRoboticsToolboxandthetrajectoryplaned.Thesimulationresultsshowthattheworkspacetrajectorysetcontainsoperatingtrajectoriesplannedofthecompositerobotandtheterminaltrajectoryoftheoperationparametersarecontinuousandsmoothly.Thateachjointoftherobotmotionsstablyandshownoenvironmentalinterference,compositerobotcouldmeettherequirementsofoperationtechnologyofcottonbarrelcarriedandreplaced.

compositerobot;cottonbarrelreplacement;kinematicsmodel;trajectoryspaceset;trajectoryplanning

1001-2265(2016)12-0052-04DOI:10.13462/j.cnki.mmtamt.2016.12.015

2016-02-23;

2016-03-28

青岛市科技计划项目(QDKJX-201305-066)

杨前明(1960—),男,江苏如皋人,山东科技大学教授,博士,研究方向为机械电子工程,(E-mail)yqm8396@163.com。

TH165;TG

A