永磁体削角参数对永磁同步电主轴齿槽转矩影响的研究*

2016-02-07于慎波

于慎波,牛 尧

(沈阳工业大学 机械工程学院,沈阳 110870)

永磁体削角参数对永磁同步电主轴齿槽转矩影响的研究*

于慎波,牛 尧

(沈阳工业大学 机械工程学院,沈阳 110870)

齿槽转矩是由于永磁体和有槽电枢铁心的相互作用产生的,齿槽转矩的变化会引起电机振动与噪声,影响永磁同步电主轴的稳定性。文章提出了一种削弱表贴式永磁同步电主轴齿槽转矩的方法,可以提高数控机床的工作精度。借助ANSYS有限元分析软件,建立了表贴式永磁同步电主轴的有限元模型,通过优化永磁体削角参数减小了永磁同步电主轴的齿槽转矩。研究表明:对永磁体进行三角形削角,可有效减小齿槽转矩脉动。

转矩脉动;永磁同步电主轴;永磁体削角

0 引言

永磁同步电主轴由于稳定性好、结构简单、调速方便等优点已经被广泛应用于机床等工业领域。对于高精度数控机床,永磁同步电主轴的应用尤为广泛。齿槽转矩的变化引起的转矩脉动是产生振动噪声的关键因素。

齿槽转矩是由于永磁体和有槽电枢铁心的相互作用产生的,因此改变永磁体的设计参数,可以影响永磁同步电主轴的齿槽转矩。

国内外有很多学者研究了削弱齿槽转矩的方法。大致分为两种:一是对电主轴磁极结构进行优化设计,例如改变极槽配合、极弧系数、永磁体形状等;二是采用不同的驱动控制策略,本文未作论述。

为减小齿槽转矩,提高永磁同步电主轴的机械性能,基本采用2种优化设计方法:

(1)定子齿槽的设计:文献[1]研究了定子槽间永磁体的最佳位置。指出永磁体的数量和定子齿之间的空气体积对齿槽转矩变化比较敏感。文献[2]研究了定子闭口槽可以减小齿槽转矩的合理性。

(2)转子永磁体的设计:文献[3]提出对永磁体进行削角,可以有效减小齿槽转矩。但其只对一种永磁体削角形状进行了仿真分析,没有进行多种形状对比。通过改变永磁体结构来减小齿槽转矩的方法有很多,例如:不等厚磁极结构[4],不等宽磁极结构[5],在磁极上开槽[6],对磁极进行偏移[7-9],这些措施均可减小齿槽转矩。

目前对永磁体削角优化齿槽转矩的研究较少,本文以4极18槽永磁同步电主轴的基本模型为例,在保证削角面积相等的前提下,研究了三种永磁体削角对齿槽转矩脉动的影响,并讨论了仿真分析结果。

1 齿槽转矩的起因及减小策略

1.1 齿槽转矩的起因

齿槽转矩主要是由旋转永磁体和固定齿槽间磁通的交互作用和气隙磁阻的变化引起的。齿槽转矩可表示为电机不通电时的磁场能量W对定转子相对位置角α的负导数[10]。

(1)

式中:W为电机磁场能量;α为定转子位置角。

当定转子存在相对运动时,处于永磁体极弧部分的电枢齿与永磁体间的磁导基本不变,因此这些电枢周围的磁场也基本不变,而与永磁体的两侧面对应的由一个或两个电枢齿所构成的一小段区域内,磁导变化大,引起磁场储能的变化,从而产生齿槽转矩。

1.2 齿槽转矩的减小策略

从解析公式(1)可知,如果磁场能量为常数,那么齿槽转矩将变为零。减小磁场能量变化的方法很多,可以通过优化定子槽形状或永磁体形状来设计永磁同步电主轴,从而达到减小齿槽转矩脉动的目标。

本文通过对永磁体进行削角,以达到改善永磁体侧面磁场能量变化的目的,进而减小齿槽转矩。在有限元仿真过程中,以扇形面积为基准,保证三种永磁体削角面积相等,分析讨论了其对齿槽转矩脉动的影响效果,总结出最佳设计参数。

2 有限元分析

2.1 有限元仿真模型建立

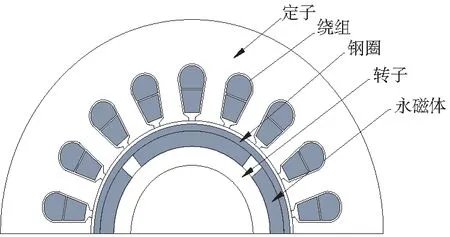

本文以4极18槽永磁同步电主轴为例,如图1所示。研究不同磁极削角形状对转矩 脉动的影响。利用ANSYS软件建立永磁同步电主轴的有限元模型。模型基本参数如表1所示。

图1 永磁同步电主轴基本模型

参数数值参数数值定子内半径34mm气隙长度1mm定子外半径63.5mm相数3转子外半径27.5mm定子轴向长度128mm永磁体内径27.5mm额定功率28kW永磁体外径32mm绕组形式串联

采用ANSYS仿真分析时,需计算定转子不同相对位置的磁场分布,考虑运动的连续性与周期性,采用运动边界法和连续法分析电磁场。根据气隙磁场,利用Maxwell张量法计算出齿槽转矩。在定转子相对位置变化的范围内,齿槽转矩是周期性变化的,变化的周期取决于极对数与定子槽数的组合。周期数Np为极数、槽数与极数最大公约数的比值,表达式为:

(2)

式中:GCD(z,2p)表示槽数z和极数2p的最大公约数。

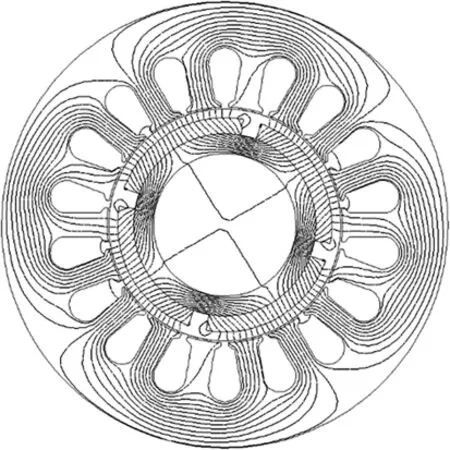

本文4极18槽永磁同步电主轴的周期数为2。利用ANSYS仿真出初始模型的磁场分布如图2所示。从图中可以看出,永磁体极弧部分的磁场分布比较均匀,且可以进入定子铁心,完成循环。而永磁体侧面及尖角部分的磁场并未进入定子铁心,在气隙部分完成了循环,影响了气隙磁场的稳定性。

图2 磁场分布图

2.2 不同磁极削角形状对转矩脉动的影响

本文应用有限元法对3种不同形状的永磁体与基本模型的永磁体的形状进行了对比。如图3所示。

图3 不同永磁体削角参数设计图

图3中:b为削角宽度占永磁体宽度的百分比,α为偏转角度,Wn为永磁体宽度。本文以扇形面积为基准,保证三种方案有相同的削角面积,应用ANSYS对四种不同永磁体削角,进行有限元仿真分析对比。其仿真结果如图4所示。从图中可以看出,同一削角形状下,随着削角宽度的增加,平均转矩呈下降趋势。扇形削角和矩形削角,平均转矩下降趋势几乎相同,在开始下降幅度大,然后下降趋于平缓;而三角形削角平均转矩下降趋势平缓。

图4 不同削角形状平均转矩随b的变化

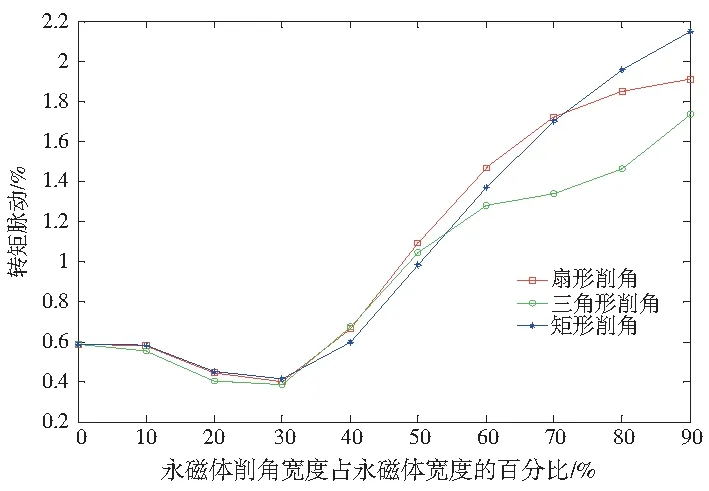

图5为不同削角的永磁体转矩脉动随削角宽度占永磁体宽度的百分比b变化的趋势图,由图5可知,在同一削角形状下,转矩脉动均随着削角宽度的增加先逐渐下降,然后开始呈现上升趋势。

图6是将削角宽度占永磁体宽度30%时的径向电磁力密度进行傅里叶分解后得到各次谐波幅值。可以看出基波1阶是最高的,其中没有削角的永磁同步电主轴中占主要作用的谐波是2阶,占基波的32.99%。

图5 不同削角形状转矩脉动随b的变化

图6 相同削角宽度,不同削角形状的永磁同步电主轴谐波分析对比图

3 仿真结果对比

本文主要的研究目的是削弱齿槽转矩对电主轴的影响,通过改变永磁体削角参数减小齿槽转矩。计算转矩脉动公式如下:

(3)

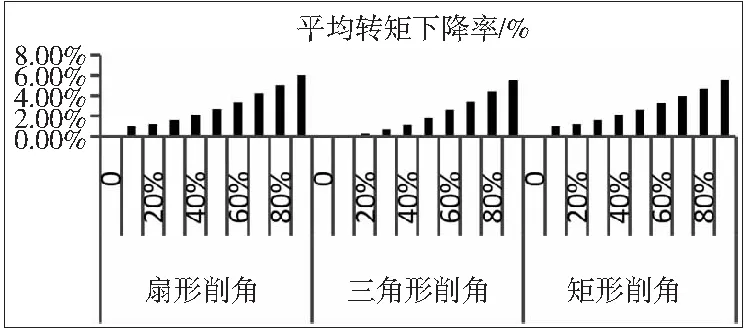

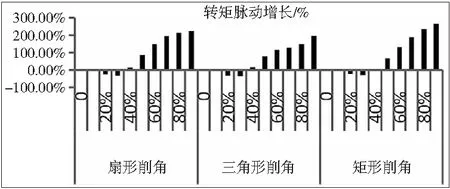

图7为不同削角参数平均转矩下降率对比图,图8为不同削角参数转矩脉动增长率对比图。

图7 不同削角参数平均转矩下降率对比图

图8 不同削角参数转矩脉动增长率对比图

结合图7、图8的数据与图4、图5可知,三种削角形状下的转矩脉动,均是随着削角宽度的增加,先逐渐下降,然后逐渐增加。在三角形削角情况下,当削角宽度占永磁体宽度30%,偏转角度为58°时,转矩脉动下降率为34.125%,平均转矩的下降率为0.6564%。扇形削角情况下,当削角宽度占永磁体宽度30%时,转矩脉动下降率为31.842%,而平均转矩的下降率为1.59257%。矩形削角情况下,当削角宽度占永磁体宽度30%时,转矩脉动下降率为29.147%,而平均转矩的下降率为1.57964%。即在相同的削角面积条件下,三种削角情况中,三角形削角效果最好。因此兼顾转矩脉动下降最明显,而平均转矩影响最小,对于本台电机,将削角参数定为:三角形削角,削角宽度占永磁体宽度30%,偏转角度为58°。

4 结论

减小齿槽转矩是电主轴设计重要的考虑因素之一。本文通过对永磁体不同削角模型的有限元对比分析,研究出相同削角面积不同削角形状对齿槽转矩脉动的削弱情况,找出最佳削角参数。研究结果表明:

(1)同一永磁体削角面积下,优化效果最好的是三角形削角,最佳设计参数为:削角宽度占永磁体宽度的30%,偏转角度为58°。

(2)随着永磁体削角面积的增加,齿槽转矩脉动先减小,然后增加,最佳削角宽度占永磁体宽度的最佳百分比为30%。

(3)对永磁体削角后,永磁同步电主轴的平均转矩会比无削角时有所降低。对于本实验模型,平均转矩下降率为0.6%,齿槽转矩脉动下降率为34%,优化效果比较明显。

[1]ZhangJ,ChengM,ChenZ.Optimaldesignofstatorinteriorpermanentmagnetmachinewithminimizedcoggingtorqueforwindpowerapplication[J].EnergyConversion&Management, 2008, 49(8):2100-2105.

[2] 周洲, 杨立. 降低齿槽转矩的闭口槽结构永磁无刷电机分析及设计方法[J]. 微电机, 2014, 47(5):6-8.

[3] 陈治宇, 黄开胜, 田燕飞,等. 永磁体不同削角的无刷直流电动机分析与试验[J]. 微特电机, 2014, 42(1):12-15.

[4] 张学成, 杨向宇, 曹江华. 不等厚磁极对永磁无刷直流电动机性能分析[J]. 微特电机, 2014, 42(2):9-13.

[5] 高强,韩力.磁极开槽法抑制永磁电动机齿槽转矩研究[J].微电机,2008,41(12):1-4.

[6]JongGunLee,YuKiLee,GwanSooPark.EffectsofV-SkewontheCoggingTorqueinPermanentMagnetSynchronousMotor[J].InternationalConferenceonElectricalMachinesandSystems, 2013, 10: 122-124.

[7] 崔皆凡, 秦超. 基于磁极偏移圆筒永磁直线电机齿槽力的削弱[J]. 沈阳工业大学学报, 2014,36(2):133-137.

[8] 郭仁, 黄守道, 高剑. 一种基于磁极偏移的永磁电机齿槽转矩最优削弱方法[J]. 微特电机, 2010, 38(10):31-33.

[9] 上官景仕, 范磊, 王琇,等. 基于磁极偏移的盘式永磁电机齿槽转矩削弱方法[J]. 微电机, 2013, 46(3):10-13.

[10] 王秀和. 永磁电机[M].北京:中国电力出版社, 2007.

(编辑 李秀敏)

The Effect of Chamfered Parameters of the Permanent Magnet of the Permanent Magnet Synchronous Electrical Spindle on Cogging Torque

YUShen-bo,NIUYao

(SchoolofMechanicalEngineering,ShenyangUniversityofTechnology,Shenyang110870,China)

Coggingtorqueresultsfromtheinteractionofthepermanentmagnetandsulcatearmaturecore.ThechangeofthecoggingtorquegeneratesthevibrationandnoiseandaffectsthestabilityofPermanentMagnetSynchronousElectricalSpindle(PMSES).ThispaperpresentsamethodthatweakensthecoggingtorqueofPMSESandimprovestheprecisionofNCmachinetool.ThefiniteelementmodelofPMSESisestablishedandtheelectromagneticcharacteristicsofthePMSESisanalyzedbyANSYSfiniteelementanalysissoftware.Byoptimizingthecuttingangleparameterreducesthepermanentmagnetsynchronouspermanentmagnetmotorspindlecoggingtorque.Studieshaveshownthat:thepermanentmagnetstriangularchamfered,caneffectivelyreducethecoggingtorqueripple.

coggingtorque;permanentmagnetsynchronouselectricspindle;permanentmagnetschamfered

1001-2265(2016)12-0046-03DOI:10.13462/j.cnki.mmtamt.2016.12.013

2016-01-05;

2016-03-03

国家自然科学基金项目:高精度数控机床永磁同步电主轴转矩脉动和振动噪声削弱方法研究 (51175350);沈阳市科技计划项目:高档数控机床永磁同步电主轴电磁振动抑制方法研究(F15-199-1-13)

于慎波(1958—),男,沈阳人,沈阳工业大学教授,博士生导师,博士,研究方向为电机噪声与振动抑制技术、转子系统动力学、噪声与振动控制,(E-mail)yushenbo@126.com。

TH133.3;TG

A