2205双相不锈钢焊接工艺

2016-02-05甘肃钢铁职业技术学院嘉峪关市735100

甘肃钢铁职业技术学院(嘉峪关市 735100)

常 静 赵 雅 陆小斌 吕 杰

2205双相不锈钢焊接工艺

甘肃钢铁职业技术学院(嘉峪关市 735100)

常 静 赵 雅 陆小斌 吕 杰

采用钨极氩弧焊(TIG)打底,分别采用焊条电弧焊(SMAW)盖面和钨极氩弧焊(TIG)盖面两种焊接工艺对2205双相不锈钢进行焊接,对焊接接头的组织和耐晶间腐蚀性能进行了分析和检测。结果表明,热输入量大的钨极氩弧焊(TIG)盖面焊接接头焊缝中心和热影响区奥氏体含量多于焊条电弧焊(SMAW),且奥氏体相交织成网状结构;焊条电弧焊(SMAW)焊缝中心存在大量第二相粒子,第二相粒子主要由于脱渣不充分导致,而第二相粒子的存在严重影响焊缝中心的耐晶间腐蚀性能。

2205双相不锈钢 钨极氩弧焊 显微组织 晶间腐蚀

0 序 言

2205双相不锈钢属于第二代双相不锈钢,是一种典型的超低碳含氮铁素体-奥氏体双相不锈钢,它兼有铁素体不锈钢和奥氏体不锈钢的优点,广泛应用于石油天然气工业、化学工业和海洋工程等领域,是目前应用最普遍的双相不锈钢[1-3]。不同焊接工艺对焊接接头的组织以及双相比例有很大的影响,而组织和双相比例对焊接接头的力学性能和耐腐蚀性能有较大的影响[4-5]。因此,开展不同焊接工艺对2205双相不锈钢焊接接头组织和性能影响的研究具有重要意义。文中采用钨极氩弧焊(TIG)和焊条电弧焊(SMAW)两种不同焊接工艺,对2205双相不锈钢焊接接头组织和晶间腐蚀性能的影响进行了研究。

1 试验材料和方法

1.1 试验材料

试验用2205双相不锈钢为国内某大型钢厂生产,其化学成分见表1。试板尺寸为160 mm×320 mm×12 mm,并将对接焊的试板开60°的X型坡口。

表1 2205双相不锈钢的化学成分(质量分数,%)

1.2 焊接工艺

1.2.1 焊接方法

试验采用两种不同的焊接方法:打底均采用钨极氩弧焊,盖面分别用钨极氩弧焊和焊条电弧焊,试验中焊条电弧焊使用的焊机为ZX7-400逆变式直流弧焊机,钨极氩弧焊使用的焊机为WSM-315TSMI直流脉冲TIG焊机。

1.2.2 填充材料

钨极氩弧焊使用ER2209焊丝,直径为1.6 mm。焊条电弧焊使用E2209焊条,直径为3.2 mm。

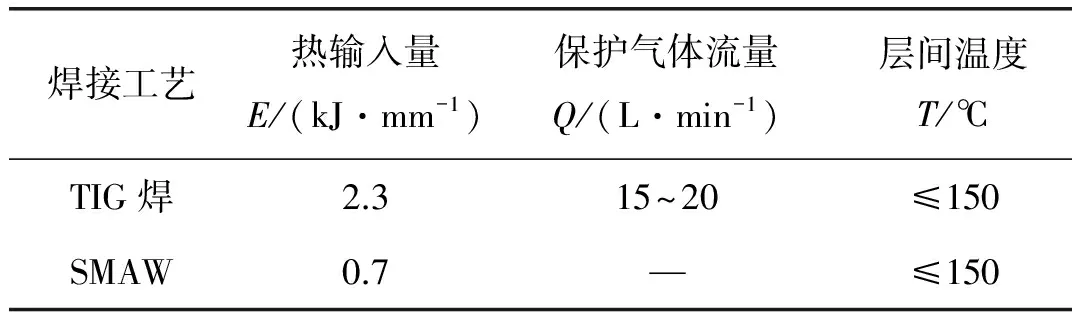

1.2.3 焊接工艺参数

打底采用钨极氩弧焊以保证单面焊双面成型,盖面分别采用不同焊接工艺,进行多层多道焊,每层焊道均采用不锈钢刷对焊道进行清理,层间温度控制在150 ℃以下,保护气体选用98%Ar+2%N2,其中添加适量N2是弥补焊缝处的氮损失,氮可以增加奥氏体的比例并使其稳定。具体焊接工艺参数见表2。

表2 焊接工艺参数

1.3 分析测试方法

分别从两种焊接方法得到的焊接接头上取焊缝和热影响区的金相试样,经过磨制、抛光,利用电子探针的背散射电子原子序数成像技术,对奥氏体相和铁素体相进行组织观察。奥氏体相和铁素体相的相比例使用SP10a型铁素体仪进行检测。

从焊缝、热影响区和母材分别取尺寸为30 mm×20 mm×4 mm的晶间腐蚀试样,依据GB/T 4334—2008《金属和合金的腐蚀——不锈钢晶间腐蚀试验方法》中的方法E——不锈钢硫酸-硫酸铜腐蚀试验方法对晶间腐蚀进行测定。

对晶间腐蚀测定完毕后产生裂纹的试样在电子探针下对裂纹进行显微形貌观察和成份分析,电子探针型号为JXA-8230。

2 试验结果与分析

2.1 显微组织及相比例分析

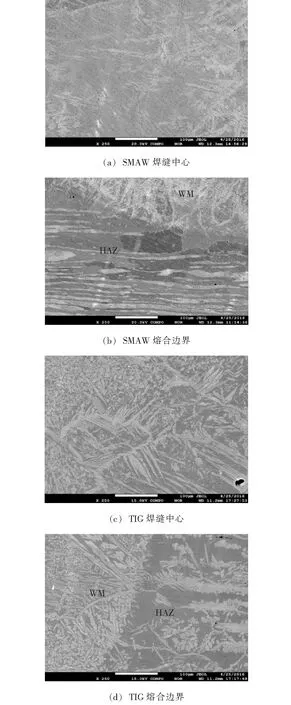

图1是不同焊接工艺条件下焊缝区域和热影响区的背散射电子像,由于奥氏体相中Ni含量要多于铁素体相,而铁素体相中Cr含量要多于奥氏体相,因此在背散射电子像中奥氏体相的亮度要大于铁素体相。从图1中可以看出两种焊接工艺在焊缝区域铁素体内均析出羽毛状和树枝状奥氏体相,并且相互交织在一起成为网状结构,但是焊条电弧焊白色奥氏体相不如钨极氩弧焊多,且网状交织不够致密。两种不同焊接工艺在热影响区的形貌有较大差异,焊条电弧焊热影响区奥氏体相和铁素体相依然按照条带组织进行分布,而钨极氩弧焊热影响区奥氏体相由原来的带状逐渐转变成树枝状和羽毛状,并且相互交织在一起成为网状结构。

使用SP10a型铁素体仪对焊缝以及热影响区铁素体含量进行测定,焊缝处为58.2%(SMAW)和46.4%(TIG),热影响区处为51.4%(SMAW)和48.5%(TIG),说明不论是焊缝处还是热影响区焊条电弧焊的奥氏体相比例均低于钨极氩弧焊。

造成上述焊缝和热影响区组织和相比例的差异主要原因在于不同焊接工艺热输入量的不同,钨极氩弧焊的热输入量远大于焊条电弧焊,因此高温停留时间长,铁素体向奥氏体转变充分,铁素体晶界和界内不断形核向奥氏体转变,这样奥氏体比例越来越大,随着生成奥氏体量的逐渐增加,奥氏体相逐渐长大形成网状结构[6-7]。

2.2 晶间腐蚀结果分析

表3为根据GB/T 4334—2008《金属和合金的腐蚀——不锈钢晶间腐蚀试验方法》中的方法E——不锈钢硫酸—硫酸铜腐蚀试验方法对焊缝、热影响区以及母材进行晶间腐蚀的检测结果。从表3中可以看出焊条电弧焊在焊缝处出现裂纹,而钨极氩弧焊在焊缝、热影响区以及母材处均无裂纹出现。

图1 2205双相不锈钢焊接接头背散射电子像

表3 2205双相不锈钢焊接接头晶间腐蚀结果

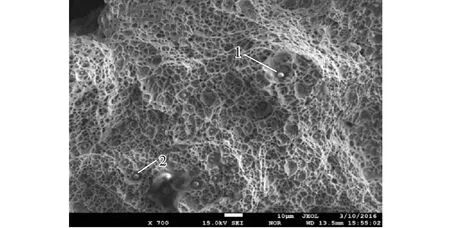

图2为在电子探针(EPMA)下拍摄的裂纹微观形貌以及能谱分析。从断口形貌来看为韧性断裂,断口呈韧窝状,韧窝均匀细小,为等轴韧窝。从图2中还可以看出,韧窝中心存在夹杂物或者第二相粒子,裂纹即从这些第二相粒子展开。图3为图2所示第二相粒子能谱分析(EDS)图,可以看出这些第二相粒子主要由元素Si,Mg,Mn和O等元素组成。由于焊条电弧焊所用焊条E2209有药皮的保护,而药皮主要由Si,Mg,Mn和O等元素组成,因此焊缝区域内的这些第二相粒子主要是由于药皮内的Si,Mg,Mn的氧化物脱渣不充分而遗留在焊缝金属内,而Si,Mg,Mn的氧化物与金属基体电极电位不同,形成腐蚀原电池,因此在进行晶间腐蚀试验时会出现裂纹。

图2 焊缝区域裂纹微观形貌

图3 第二相粒子的能谱图

3 结 论

(1)2205双相不锈钢焊接采用热输入量较大的钨极氩弧焊时,焊缝中心及热影响区奥氏体相要多于热输入量小的焊条电弧焊。

(2)2205双相不锈钢采用焊条电弧焊时,热影响区奥氏体相依然为条带分布,而热输入量高的钨极氩弧焊热影响区奥氏体相为网状结构。

(3)2205双相不锈钢采用焊条电弧焊时焊缝金属中存在许多第二相粒子,主要是由于脱渣不充分遗留在焊缝金属中所致,第二相粒子的存在会严重影响焊缝中心耐晶间腐蚀性能。

[1] 陈兴润, 潘吉祥. 2205双相不锈钢焊接接头组织与性能研究[J]. 焊接, 2014(10):54-57.

[2] 张志昌, 张建锋, 周友龙. 铁路货车2205双相不锈钢的焊接[J]. 焊接, 2011(12):58-60.

[3] 井维海, 陈俊强, 周宝金,等. 焊条电弧焊对2205双相不锈钢焊接接头综合性能影响的研究[J]. 焊接, 2009(8):23-26.

[4] Sathiya P, Aravindan S, Soundararajan R, et al. Effect of shielding gases on mechanical and metallurgical properties of duplex stainless-steel welds[J]. Journal of Materials Science, 2009, 44(1): 114-121.

[5] 李为卫,刘亚旭,赵新伟,等.线能量对2205双相不锈钢焊接接头耐蚀性和韧性的影响[J].热加工工艺,2005(5):23-24.

[6] 昌敬源,石巨贵,谢贵生,等.焊接工艺对2205双相不锈钢焊接接头组织与性能的影响[J].金属热处理,2009,34(9):40-43.

[7] 吴 玖,姜世振.双相不锈钢[M].北京:冶金工业出版社,2006.

2016-03-21

TG442

常 静,1968年出生,大学本科,副教授。主要从事焊接技术教学与研究工作。