双光束激光-TIG复合焊电弧特性分析

2016-02-05机械科学研究院哈尔滨焊接研究所150028

机械科学研究院 哈尔滨焊接研究所(150028)

杨海锋 黄瑞生 常云峰 杨义成 王保全

中车唐山机车车辆有限公司(063035)

牛鑫成

双光束激光-TIG复合焊电弧特性分析

机械科学研究院 哈尔滨焊接研究所(150028)

杨海锋 黄瑞生 常云峰 杨义成 王保全

中车唐山机车车辆有限公司(063035)

牛鑫成

从TIG电弧波动特征方面分别研究了铝合金高功率单光束激光-TIG复合焊和双光束激光-TIG复合焊焊接过程的差别。试验结果表明,双光束-TIG复合焊的电弧电压分布更集中,即双光束-TIG复合焊的电弧电压相对稳定。在试验条件下,当焊接参数相同时,双光束-TIG电弧电压的变异系数随激光功率的增加而减小,单光束-TIG的电弧电压变异系数随激光功率的增加而增加,并且在激光功率密度较小时,单光束-TIG的电压变异系数小于双光束-TIG及单TIG。在激光功率密度较大时,电压变异系数为单光束-TIG>TIG>双光束-TIG;在相同的焊接参数下,双光束激光-TIG复合焊的焊缝表面成形较单光束激光-TIG复合焊的均匀连续。

铝合金 双光束激光 复合焊 电弧特征

0 序 言

铝合金高的比强度、优异的耐蚀性及易于加工等一系列优异的特点,使其在结构轻量化设计方面具有较大的优势[1]。激光焊以其大穿透比、高焊速以及小变形等特点成为结构件实现优质高效焊接的一种重要的焊接方法[2]。但是由于铝合金的低熔、沸点,液态下低的黏度、低电离能以及高的热导率等特性,使得铝合金的激光焊成形稳定性差,焊缝气孔严重[3]。为了解决上述问题,有学者在优化工艺参数的基础上提出了双光束激光焊[4-5]。

目前,国内外学者从焊缝成形、气孔率、激光匙孔及光致等离子体特征等方面验证了双光束激光焊较单光束激光焊具有更高的稳定性。但是,对双光束激光与电弧复合焊及该复合焊电弧稳定性的研究较少[2]。

文中利用汉诺威AHXV型电弧分析仪来采集电弧电压的动态变化信息,从其统计规律去对比单光束激光-TIG复合焊与双光束激光-TIG复合焊过程中电弧的稳定性特征,并以焊缝的成形稳定性作为该结论的辅助证明,为铝合金双光束激光-TIG复合焊接技术的应用提供试验依据。

1 试验方法

试验材料为5A06铝合金,激光器为德国Trumpf公司的TruDisk 6002连续输出型碟式激光器,TIG电源为奥地利Fronius公司生产的MW4000交直流TIG焊机,试验过程利用汉诺威AHXV型电弧分析仪仪对TIG电弧的电压进行采集。试验采用平板堆焊方式,试板尺寸300 mm×100 mm×12 mm。焊接过程采用氩气保护,双光束采用光学镜片分光获得,能量分配为1∶1,零焦处光斑间距d=0.6 mm,该试验双光束激光均采用串行排布的模式,试验工作原理如图1所示。

图1 试验原理图

试验只改变激光功率P,研究其它参数不变时,激光功率对单光束激光-TIG电弧复合焊及双光束激光-TIG电弧电压的影响,试验参数见表1,TIG电弧的电流为交流模式,电流采用矩形波形式,占空比为50%,交流频率为60 Hz,电流偏移为20%。

试验以焊缝成形的均匀性验证电弧稳定性,而焊缝成形的好坏可以用焊缝余高波动度δ表示,其定义为:在焊缝中心的纵剖面上用两条平行线去夹住焊缝余高轮廓的最低点和最高点,此时两条平行线之间距离为焊缝余高波动度,如图2所示。

表1 焊接参数

由此可以得出,焊缝的成形越差,焊缝的表面鱼鳞纹越不规则,焊缝余高波动度越大。

图2 焊缝余高波动度

2 试验结果及分析

2.1 激光匙孔的稳定性

对于单光束激光-TIG复合焊及双光束激光-TIG复合焊,光束模式的不同导致焊接过程的稳定性不同,焊接稳定性的结果体现有焊缝成形的好坏、熔深的波动程度及焊缝的气孔率等,焊接稳定性的过程体现有激光匙孔的稳定性、金属蒸汽/等离子体的稳定性、焊接过程飞溅的稳定性及电弧的稳定性。其中激光匙孔的稳定性及电弧的稳定性是相互影响,互为约束的,只有当激光匙孔及电弧两者在焊接过程中均保持相对稳定,该复合焊的过程才是相对稳定的。已有的研究表明,在相同的焊接参数及相同的熔深条件下,双光束激光及其复合焊的匙孔开口面积更大,匙孔的波动周期更长,双光束激光及其复合焊匙孔的稳定性高于单光束激光及其复合焊[6]。

2.2 电弧的稳定性

电弧电压的变异系数(CV)为电弧电压的标准差与均值的比,如式(1)所示:

(1)

式中,σ为电弧电压标准差;Ex为电弧电压均值;n为采集的样本点个数;xi为第i个采集点的电弧电压。变异系数没有量纲,其数据大小不仅受变量值离散程度的影响,而且还受变量值平均水平大小的影响,能更准确地表达电弧电压的波动程度。

采集两种模式复合焊在相同工艺参数、相同熔深条件下以及单TIG的电压信号,如图3所示。其中,相同工艺参数时,取焊接参数为P单光束=P双光束=4.5 kW,单、双光束与TIG复合焊电压概率分布曲线分别为图3中的HD4_5及HSC4_5;熔深相同时,取熔深为4.9 mm,焊接参数为P单光束=4.5 kW,P双光束=5.0 kW,单、双光束与TIG复合焊电压概率分布曲线分别为图3中的HD4_5及HSC5_0;单TIG电弧电压概率分布曲线为图3的Arc-120 A;未注明的焊接参数均与表1的相同。

图3 复合焊在相同参数及相同熔深下电弧电压概率分布图

从图3可以看出,在试验条件下,双光束激光-TIG的电压概率分布在更窄的范围,即电压分布更集中,这说明电压的波动范围较小,即双光束-TIG的电弧相对稳定。

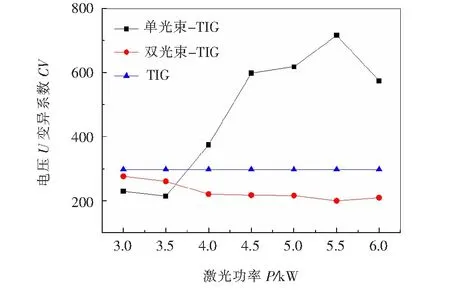

在相同的电弧参数条件下,电弧电压的变异系数随激光功率的变化如图4所示。从图4可得,激光功率在3.0~5.5 kW之间时,双光束激光-TIG电弧电压的变异系数随激光功率的增加而减小,单光束激光-TIG复合焊的电弧电压变异系数随激光功率的增加而增加,并且在激光功率不超过3.5 kW时,单光束激光-TIG复合焊的变异系数小于双光束激光-TIG复合焊及单TIG焊,在激光功率≥4.0 kW时,电压变异系数为单光束激光-TIG复合焊>单独TIG焊>双光束激光-TIG复合焊。

图4 电压变异系数随激光功率的变化

对于激光-TIG电弧复合焊,TIG电弧的稳定性受到两方面因素的影响,一方面,激光功率越大,材料蒸发并电离的等离子体密度越大,在电弧和匙孔之间更易产生“第二导电通道”,如图5所示。该通道的存在有助于电弧的稳定,所以就单纯从激光所产生的光致等离子体方面来讲,增大激光功率有助于TIG电弧的稳定。

图5 复合焊激光等离子体及电弧形态

另一方面,对于铝合金而言,激光功率越大,激光匙孔的波动也越严重,熔池的波动也就越严重,而熔池液面和钨极尖端的距离决定着电弧的电压,该距离变化会造成电弧电压波动。在激光功率不超过3.5 kW时,单光束-TIG熔池上方的激光等离子体密度最大,双光束-TIG次之,单TIG没有,所以此时单光束-TIG电弧最稳,单TIG最差。当激光功率大于4.0 kW时,

虽然随着激光功率增加,激光等离子体密度还在增加,但是此时激光匙孔及熔池的波动变得更加剧烈,这又使得电弧变得不稳定,当这种激光匙孔及熔池的波动对电弧的干扰作用超过激光等离子体对电弧的稳定作用时,电压的变异系数便随之增大,由此可得,双光束-TIG复合焊过程中TIG电弧更稳定。

2.3 焊缝表面成形

TIG电弧电压的变异系数代表了焊接过程中钨极尖端与熔池液面距离的变化程度,电弧电压变异系数越大,电弧电压的变化就越大,则钨极尖端与熔池液面的距离变化越剧烈,而焊缝的成形取决于焊接过程,焊接过程熔池波动越大,则最终成形也相应的越不均匀。所以,两种复合焊的焊缝成形一定程度上反映了焊接过程中电弧电压的稳定性。

表2给出了不同功率下单光束激光-TIG复合焊和双光束激光-TIG复合焊焊接铝合金的表面成形情况。从表2可知,该试验条件下,双光束-TIG复合焊的焊缝成形都比较均匀,而单光束-TIG复合焊的焊缝表面鱼鳞纹不均匀,焊缝余高的波动程度反映了焊接过程的波动性,说明在试验条件下双光束-TIG复合焊的过程比单光束-TIG复合焊更稳定。

表3为两种复合焊在相同的工艺参数下的焊缝纵剖面,反映了两种复合焊焊缝的余高波动程度随激光功率的变化规律,可以明显看出,随激光功率的增大,两种复合焊的余高波动均变得剧烈,但单光束激光-TIG复合焊的余高波动较双光束激光-TIG复合焊的更加明显。

根据焊缝余高波动度的概念,测得单光束激光-TIG复合焊及双光束激光-TIG复合焊在不同激光功率下的焊缝余高波动度如图6所示。

从图6可以看出,在该试验条件下,随着激光功率的增大,两种复合焊的焊缝余高波动度都在增加,即随着激光功率的增加,焊缝表面变得粗糙、不规则,双光束-TIG复合焊的焊缝余高波动度明显小于单光束-TIG复合焊。在研究的激光功率范围内,双光束-TIG复合焊余高波动度不超过单光束-TIG复合焊的75%,即双光束-TIG复合焊的焊缝成形依然比单光束-TIG复合焊的均匀、连续。

由以上分析可知,双光束激光-TIG复合焊的焊缝表面成形较单光束激光-TIG复合焊均匀,这一定程度上反映出双光束激光-TIG复合焊的过程更稳定。一定程度上,这可以作为双光束激光-TIG复合焊的电弧更稳定的佐证。

表2 复合焊激光功率对焊缝成形影响

表3 复合焊余高波动随激光功率的变化

图6 焊缝余高波动度随激光功率的变化

3 结 论

(1)试验条件下,当焊接参数相同时,单光束激光-TIG复合焊的电弧电压变异系数随激光功率的增加而增加,双光束激光-TIG复合焊的电弧电压变异系数随激光功率的增加而减小。

(2)该试验条件下,当焊接参数相同时,激光功率密度较小时,单光束激光-TIG的电弧电压变异系数小

于双光束激光-TIG及单TIG,激光功率密度较大时,电压变异系数为单光束-TIG>TIG>双光束-TIG。

(3)在相同的焊接参数下,双光束激光-TIG复合焊的焊缝成形较单光束激光-TIG复合焊的均匀连续。

[1] 吴圣川,朱宗涛,李向伟.铝合金激光焊接及性能评价[M].北京:国防工业出版社,2014.

[2] 李俐群,陈彦宾,陶 汪.铝合金双光束焊接特性研究[J].中国激光,2008(11):1783-1788.

[3] 周立涛,王旭友,王 威,等.激光扫描焊接工艺对铝合金焊接气孔率的影响[J].焊接学报, 2014, 35(10):65-68.

[4] Hbaoudou A,Peyre P, Vannes A B. Influence of surface preparation and process parameter on the porosity generation in aluminum alloys[J]. Journal of Laser Applications, 2004,16(1): 20-24.

[5] Xie J. Dual beam laser welding [J]. Welding Journal,2002,81(10):223-230.

2016-10-26

国家重点研发计划项目(2016YFB1102100)

TG456.7

杨海锋, 1991年出生,助理工程师。主要从事激光及激光-电弧复合焊接技术研究,已发表论文8篇。