CDN10型内燃机车燃油箱的设计

2016-02-02王旭

王 旭

(1.北车集团大连机车车辆有限公司;2.大连粉末冶金厂技术质量部,辽宁 大连 116000)

CDN10型内燃机车燃油箱的设计

王 旭1,2

(1.北车集团大连机车车辆有限公司;2.大连粉末冶金厂技术质量部,辽宁 大连 116000)

本文介绍CDN10型内燃机车(即二零一二年出口伊朗内燃机车)燃油箱的设计过程。

内燃机车;燃油箱;三维辅助设计

1 前言

图1 CDN10内燃机车效果图

CDN10型内燃机车是北车集团大连机车车辆有限公司为伊朗三家铁路运输公 司(Perse rail Co., Tuka rail Co., Albro Niroo Co.)设计并制造的干线货运内燃机车。该机车采用单侧司机室外走廊结构,使用国产16V240ZJD1型柴油机,并由无刷励磁同步主发电机与109B型滚动抱轴牵引电动机组成交-直流传动。该机带有电阻制动及双机重联功能。该机车运用轨距为1435mm,采用CO-CO轴式,带有电阻制动及双机重联等功能。该机车装车功率为2650kW,最高速度为100km/h。

2 燃油箱的设计

2.1 机车燃油箱设计要求

CDN10内燃机车燃油箱设计要求如下:

1)机车所使用国产16V240ZJD1型柴油机

2)机车运行地区环境温度-25 ℃~+50 ℃

3)机车运行地区空气相对湿度:约85%

4)机车运行地区最高海拔1400m

5)机车运行地区环境条件为干燥、多沙尘及雨雪

6)机车运行地区动态限界应符合UIC505-1

7)燃油箱与底架之间采用吊装结构

8)燃油箱中应设计有污油箱,污油箱容积约70L

9)燃油箱计算容积不小于7000L。

10)燃油箱箱体净重约2000kg

11)燃油箱需要进行强度与刚度计算与验证

12)燃油箱与蓄电池箱为分体结构,分别吊装在底架下方

13)燃油箱与蓄电池之间应有适当的隔热措施

14)燃油箱采用外购8F4-GYK型加油口

15)燃油箱加油口位置附近需安装油位观察器

16)燃油箱采用气压传感式油位仪

17)燃油箱两侧及底部应避免部件探出箱体

2.2 设计过程

本次设计采用PROE三维辅助设计,按照“整体定形-细部设计-整体验证”的方式加以设计。

1)确定燃油箱箱体外形尺寸及为蓄电池箱预留空间。由于机车总体外形已经在前期确定,考虑排障器外形及底架宽度及转向架预留空间,初步确定箱体长4560,宽2880,高800。

根据机车运行地区动态限界并考虑轮缘磨耗等因素,在PROE中绘制出燃油箱、蓄电池箱、风缸的三维外形及相应的空间关系。

图2 燃油箱外形及相关的空间关系

2)确定燃油箱各种接口的位置及污油箱位置。由于燃油箱功能的特殊性及其在机车布局中的位置,其设计中需要综合考虑诸多因素。在与相关部门沟通后确定包括吸油口、回油口、污油回收口、排污口、油位仪风管接口、总风管、蓄电池过线等相关内容。

并根据污油回收口的位置将污油箱安置在燃油箱体后端右侧底部。考虑吊装需要及使用便利性,确定箱体左后及右前分别设置倾斜的加油口。

3)选用燃油箱吊座的选择及确定位置。根据已确定的燃油箱外形及相关尺寸等,估算燃油箱的质量不大于2500kg,容积约7200L,燃油最大重量约6120kg,两端风缸总重518.9kg。计算吊座承重6120+518.9+2500=9138.9kg

为了简化设计过程,参考了容积、自重选择了DF4DD型内燃机车燃油箱为蓝本,并选用其吊座为油箱吊座的初步方案。并确定四只吊座横向纵向间距分别为2110及4668。

4)细部设计。在燃油箱的细部设计中,考虑生产的便利性及工艺的可行性,采取了以制造过程为设计过程的方法。参考DF4DD燃油箱确定个部件初步尺寸,并选择整体使用Q235A材质板材。

底板:底板选用5mm钢板并以折弯加固。综合现有胎具确定第一角度为177度第二角度为45度。

端板:端板选用6mm钢板一体制造。

主立板:由于此次设计的燃油箱体不含蓄电池箱部分,且在箱体中部两侧还需预留蓄电池箱位置,使得油箱整体承载只依赖主立板。因此主立板保守选用了10mm钢板,并进行折弯加固。

隔板:箱体内部设计两纵四横共14块隔板。隔板选用4mm钢板四边折弯加固,四角开圆形过气孔,中间开过油孔并翻边加固。纵隔板间距为760。

侧板:在预留蓄电池箱位置设置选用6mm钢板制成侧板封闭箱体,并以18度角将主立板与底板两侧连接。这样预留了蓄电池箱过线空间又提高了蓄电池箱后侧散热能力。

污油箱:在油箱体预定位置选用4mm钢板隔离出一个独立的空间形成污油箱,并根据污油箱容积调整隔板的高度。

开孔:为保持油箱各分割区域压力平衡,在主立板的个别位置加开过油和过气孔。为方便制造、检查及日后维护在油箱端板、底板及主立板加开检查孔。

结构加固:在端板内侧吊座对应位置增加一道纵向隔板加强端板的承重结构,并且用了一条斜筋将吊座与主立板连接成稳定的箱型结构。在底板平面增加横向筋板并连接纵隔板与主立板。

盖板及加油口:盖板在箱体结构中不起主要承载作用,因此选用了4mm钢板,并在纵横隔板及主立板相应位置开塞焊孔。在箱体预定位置,斜盖板并安装加油口接环。在加油口侧的端板上开油位观察器过油孔。

吸油回油管:根据系统配管要求,吸油口及回油口需要与水平成30度角,在不弯曲吸油管的情况下其最底位置不在箱体正中,这样就造成机车在坡路运行时有效油位发生变化。通过计算,在30‰坡度的极限状态下,下上坡最大存油约330L,下坡最大存油约860L,而平路最大存油约590L。

气压传感器风管:由于要求采用气压传感式油位仪,因此在油箱体中按要求预留风管。

检查孔:根据实际要求,底板探出箱体的四个检查孔座进行了重新设计,在通用检查孔座基础上进行加厚并改用内侧安装,通过增加阶梯面来避免检查孔盖探出箱体。端板及主立板上的检查孔依旧采用通用检查孔座。

图3 两种检查孔座对比

吊座及风缸座:根据前期拟订方案安装吊座并根据安装高度调整吊座高度。根据机车选用风缸配置风缸座板等风缸安装件并调整安装高度。

相关阀门、接头、及加强件:在燃油箱底板两端分别安装排污阀及泻油堵。在污油箱位置安装接头体,设定污油油位上限并安装溢油管。在箱体盖板中心安装通用型号检查孔,其检查孔上部设有通气孔以平衡箱体内外气压。在箱体底部安装油箱座,其位置与横隔板对应。在底板第一折弯处外侧加装角钢进行防护。

隔热装置:根据设计要求,在燃油箱主立板外侧与蓄电池箱相邻位置加装保温层以达到隔热作用。保温层内部填充复合硅酸盐,外附三块1mm钢板。

5)校验及基本参数的计算。运用PROE的“分析-模型-全局干涉”功能分析三维模型中的干涉,并进行尺寸修正,最终消除干涉。将完成后的三维模型放入机车限界中,并将蓄电池箱及风缸的模拟模型放入相应位置,查看并无超界及干涉现象,且预留有安装空间。

按照定型后的油箱模型绘制实心模型并与之叠加,通过PROE的“分析-模型-质量属性”功能,分别计算叠加前后的体积,通过计算差值得出燃油箱的容积。用同样的方法依次计算燃油箱各个油位容积,绘制出油位与燃油体积关系图,并以此为订制油位观察器及液位仪刻度的依据。

图4 油位与燃油体积关系图

图5

通过计算,燃油箱净重2218.2kg,最大容积7059.32L,污油箱最大容积71.18L。设定燃油箱使用容积7000L,污油箱使用容积70L。

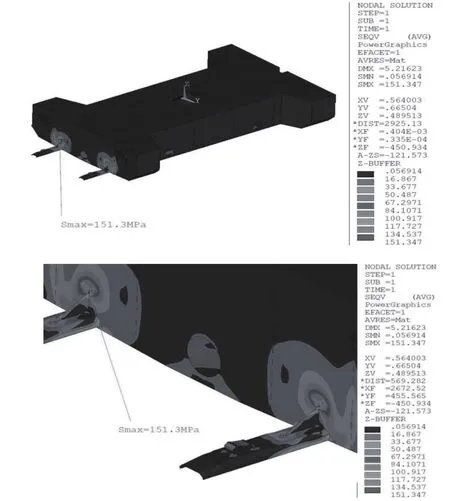

6)燃油箱的强度计算。燃油箱的强度计算是通过专用的有限元分析软件进行的。在计算中有箱体被制成一个空间板壳结构,计算模型共分成50651个点,50874个平壳单元。

燃油箱的作用载荷为燃油重量7000×0.85=5950kg,两风缸重量518.9kg。

计算分为垂直载荷工况,紧急制动工况,蛇形运动工况。

a.垂直载荷工况

z向动载数取kdz=1.5。

图6 垂直载荷工况的应力分析结果(风缸座局部)

通过分析,最大应力发生在风缸座板与端板连接处顶部,δ=50.5MPa,同时此区域变形也是最大,W=5.202mm。

b.紧急制动工况

z向动载数取kdz=1.5

x向承载系数取kdx=1.5。

图7 紧急制动工况的应力分析结果(风缸座局部)

通过分析,燃油箱的最大纵向变形产生在端板中央,U=6.235mm,最大垂向变形产生在风缸座板顶部,W=11.68mm。燃油箱的最大应力发生在风缸座板根部δmax=296.6MPa。燃油箱端板与纵隔板连接处的应力δ=197.8MPa,燃油箱底板中央部位的应力δ=66.0MPa。

c.蛇形运动工况

z向动载数取kdz=1.5

y向动载数取kdy=3。

图8 蛇形运动工况的横向变形分析结果

图9 蛇形运动工况的垂向应力分析结果

通过分析,燃油箱的最大横向变形产生在主立板开孔的垂向孔边缘中央位置,V=8.057mm,最大垂向变形产生在风缸座板顶部,W=5.836mm。燃油箱的最大应力发生在风缸座板根部δmax=221.9MPa。燃油箱主立板与横隔板连接处的应力δ=74.0MPa。

d.结论

通过对三中工况下的数据分析,发现风缸座板与端板连接处为薄弱环节。考虑而实际使用时,风缸被风缸卡带捆绑在卡带座上并分担风缸总量,风缸座板的实际受力和变形要比计算值小的多。而此种风缸固定方式在量产机车中被大量采用且反馈意见良好。结合数据分析,燃油箱在各个工况的最变形及最应力均在Q235A材料安全范围之内。顾得到结论为燃油箱的强度符合要求。

2.3 设计任务结束

在将设计方案报专家组评审并通过。

3 总结

此次设计的特殊性在于燃油箱不设置蓄电池箱,造成箱体结构的不完整;燃油箱吊座与主立板位置不对正,造成了承载力的传递不连贯。通过对传统油箱结构进行的改良,解决了上述问题。

此次设计引入了PROE三维辅助设计,简化了设计过程,缩短了设计周期。此次设计引入了有限元分析,并对设计方案进行了多次专家评审,即减少了设计弯路同时又提高了设计方案的可行性和可靠性,缩短了维护周期,降低了维护强度。此次设计过冲中充分考虑了现有设备、工装及胎模具通用性,因此在燃油箱的制造过程中并未出现大的工艺性问题。

图10 CDN10型内燃机车燃油箱(左)与DF4DD型内燃机车燃油箱(右)对比

[1]PTC[J].钣金件基础PTC全球服务,2000.

[2]金大鹰.机械制图[M].机械工业出版社,2010.

[3]TB778-74.机车车辆用管接头技术条件[S].铁道部,1975.

[4]TB/T2730-1996.内燃机车车体技术条件[S].铁道部,1996.

[5]TT047-87JT.燃油箱技术条件[S].大连机车车辆厂,1988.

[6]UIC505-1.机车运行地区动态限界[S].使用方提供.

10.16640/j.cnki.37-1222/t.2016.22.051