砂带磨头设计与使用

2016-01-27福建南电电机有限公司南平353001应恒晶

■福建南电电机有限公司 (南平 353001) 应恒晶

砂带磨头设计与使用

■福建南电电机有限公司 (南平 353001) 应恒晶

摘要:本文介绍应用砂带进行多刀多刃切削加工的新型高效磨削的工艺特点、自制砂带磨头的结构、技术参数、技术要求和典型零部件的设计与计算,并讲述砂带磨削工艺参数的选择和大型轴颈砂带磨削实例,为在普通机床上对大轴颈、大孔径、大平面和大曲面工件的表面光整加工提供参考。

砂带磨削是一种根据工件加工要求,并以相应的接触方式,应用砂带取代砂轮,进行多刀多刃切削加工的新型高效磨削工艺。

由于砂带磨削摩擦生热少,磨粒散热时间间隔长,可有效地减少工件变形、烧伤。且因砂带磨削与工件是柔性接触,具有较好的跑合和抛光作用,经磨削的工件表面残余应力和表面硬化深度均大大低于砂轮磨削。作为工件表面的光整加工,砂带磨削加工精度一般可达到IT7~IT6,表面粗糙度值可达Ra=0.8~0.2μm。

南电公司对尺寸精度要求较高、表面粗糙度要求较低的大轴颈、大孔径、大平面和大曲面工件表面终加工多使用自制砂带磨头,在普通机床(卧车、立车和龙门刨床等)上进行磨削。既解决了没有大型磨床或用其他加工手段很难达到加工要求的难题,又能取得很好的经济效果。

1. 砂带磨头结构

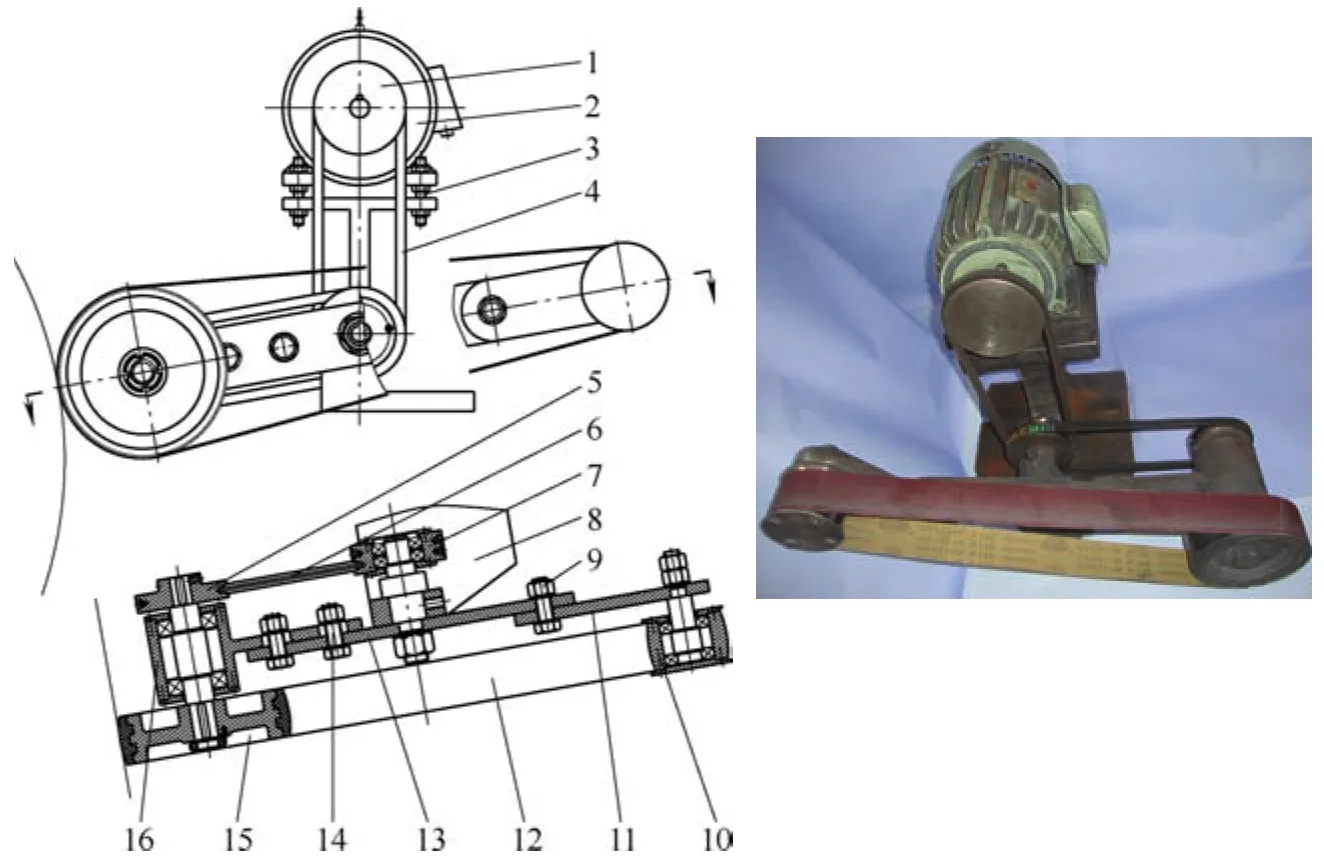

砂带传动特点类似于带传动,主要依靠张紧砂带并由主动轮传递动力。图1为接触轮式磨削的砂带磨头机构,该结构中主动轮充当接触轮。

电动机2以调节第一级带张紧量的螺杆/螺母3固定在支座8上,通过两级V带传动带动与带轮5同轴的接触轮15旋转,接触轮带动砂带12对工件表面进行磨削。支臂13一端通过螺钉/长孔联接14与接触轮臂16联接,长孔结构用于调节第二级带6的张紧量。另一端通过螺钉、圆孔与张紧轮臂11联接,松开螺母9,转动张紧轮臂可装卸砂带,也可以调节砂带的张紧力。支臂通过中心圆孔固定在支座上,支座夹紧在机床上。根据磨头在机床上的实际位置,适量调整支臂的转角,使接触轮(砂带)与工件表面处于较好的接触状态。

图1 砂带磨头机构

2. 砂带磨头的技术参数和技术要求

砂带磨头主要尺寸及参数的计算可以参考机械带传动。为保

证磨头正常工作,通常取接触轮包角α≥120°;用细粒度砂带轻负荷精磨时一般选砂带线速度υ0在20~30m/s,对于镍铬钢等难磨材料的υ0取下限;根据经验,砂带初拉应力σb推荐为200N/cm2。设计时,要求参与传动各轮的轴线须保持平行,在轮的外缘面上,具有一定高度的缘凸。磨头的带轮、接触轮、张紧轮等回转件在加工后组装前,一般均需进行静平衡或动平衡,以确保磨头工作平稳及磨削质量。

3. 接触轮

接触轮砂带磨头的典型零件如图2所示,接触轮多采用金属槽轮填充橡胶构成。用细粒度砂带精磨和抛光用的接触轮外缘表面呈平坦形,凸缘高度δ常按下式计算

式中,B为接触轮宽度(与砂带等宽)。

在相同的接触压力下,接触轮外缘硬度软的部位与工件接触面积大,单位面积受力就小。因此,外缘硬度与金属切除率、加工后工件表面粗糙度以及切削时的有效切削深度都有直接关系。接触轮外缘橡胶硬度用肖氏A级(HS-A)表示,精磨一般选20~40HS-A 。

图2 接触轮

4. 电动机功率计算

磨头(或工件)进给量与磨削深度在可控情况下,以这2个参数来调节金属切除率Z,可按恒切除率磨削计算电动机功率

式中,vf为进给速度(mm/s);B为磨削宽度(m m);ap为磨削深度(m m);ue为比磨削能[kW/(mm3·s-1)];η为效率,η=0.9。

比磨削能ue随工件材料不同而异,参数值如附表所示。

比磨削能ue参考数据表

5. 砂带磨削工艺参数选择

根据南电公司的实践经验,作为工件表面光整加工,工艺参数选择如下:工件速度υw提高,可减少和避免工件表面烧伤,但会导致表面粗糙度值升高,过高则易引起工件振动。一般粗磨选择20~30m/min之间,精磨则应控制在20m/min以下;磨削深度ap,粗磨在0.05~0.10mm之间,精磨在0.01~0.05mm之间;由于接触轮外缘是弹性材料,故实际有效磨削深度仅为给定的1/2~1/3;进给速度vf,粗、精磨都在0.10~4.00mm/s之间选择。对工件表面粗糙度值要求低的,ap和vf都应选小值;一般磨削前工件表面粗糙度值在Ra=3.2μm以下,磨削余量选在0.05~0.20mm之间;工件硬度越高,磨削前表面粗糙度值越低,余量就应越小。砂带磨料多选用WA,粒度号在P80~P500之间即可,精磨应选粒度号高的。

6. 大型轴颈砂带磨削

立式水轮发电机大型主轴,材料2 0 S i M n,中段轴径920+0.31+0.22m m,表面粗糙度值Ra=0.8μm。精车后留余量0.20~0.25mm,表面粗糙度值Ra=3.2μm以下。中段轴径的砂带磨削是利用自制砂带磨头,安装在CQ61 200×10车床方刀架上,分粗磨、精磨和终磨进行,砂带磨料选用WA。粗磨时,砂带粒度P80,工件速度υw=25m/min,磨削深度ap=0.05~0.10mm,进给速度vf=3.00mm/s,留精磨余量0.02~0.03mm,磨至粗糙度值Ra=1.6μm即可。精磨时,砂带粒度P400,工件速度υw=20m/min,磨削深度ap=0.01~0.03mm,进给速度vf=2.00mm/s,磨至表面轴径在上偏差,表面粗糙度值Ra=0.8μm。终磨时,用精磨使用的砂带,空刀来回走2~3次,vf=1.00mm/s,表面粗糙度值可达Ra=0.8μm以下。

7. 结语

自制砂带磨头结构简单,适用性强,使用效率高。但是,砂带磨削对于盲孔、阶梯孔和退刀槽宽度较小的多阶梯外圆,无法磨削到位。对精度要求很高的工件,尚不能与高精度砂轮磨削相媲美。

参考文献:

[1] 孟少农. 机械加工工艺手册[M].北京:机械工业出版社,1991.

收稿日期:(20140826)