我国机床产业由大变强的几点思考

2016-01-27机械工业信息研究院副院长

■机械工业信息研究院副院长 石 勇

我国机床产业由大变强的几点思考

■机械工业信息研究院副院长 石 勇

编者按:2014年11月12~14日,“2014年第27届中国机床工具行业发展论坛暨2015年运营形势研讨会”在洛阳举行,机械工业信息研究院副院长石勇作题为 “我国机床产业由大变强的几点思考”的报告,本文根据报告录音整理而成,有删减。

背景

未来30年是新中国成立以来的“第三个30年”,是中国走出“中等收入陷阱”、“由大变强”的关键时期。未来一段时期,中国将形成以高档数控机床为代表的高端装备制造业为主导、多种先进制造业互相支撑的产业新格局。

在2014年11月8~10日在国家会议中心举行的APEC工商领导人峰会上,习近平总书记指出,未来我国经济结构优化进程中,高新技术产业和装备制造业将是两支非常重要的力量。装备制造业已经变成了一个“高大上”的产业,改变了以往“傻大黑粗”的固有印象,这在10年以前是不可想象的,现在政府各级领导已经把装备制造业放到了一个非常重要的位置。

这也是由产业发展规律导致的,根据联合国工发组织发布的研究数据,发达国家走过的历程表明无论人均GDP处于1 000美元、5 000美元、10 000美元、30 000美元的那个阶段,装备制造业都是以高于GDP两倍的速度增长。与此相对应,钢铁行业到了人均6 000美元的时期就开始衰落了,食品、家纺、家具这些轻工产业在人均3 000美元的时候就开始衰落了。这个规律在我国经济发展进程中已经得到了验证,我们的轻工、钢铁行业已经开始衰落,唯有装备制造业无论在何时都是在高速发展。因此,习总书记说我们一定会走出中等收入陷阱,而带领我们前进的就是装备制造业。韩国、新加坡等国家之所以能很快走出“中等收入陷阱”,他们凭借的就是先进的装备制造业;阿根廷、泰国这些国家迟迟在“中等收入陷阱”里徘徊,是因为没有装备制造业作为基础。中国未来30年,也一定是这样的格局。从事装备制造业的同仁一定要对未来充满信心和期待。

关于《中国制造2025》发展规划

以“向工业强国转型”为目标,由中国工程院和工信部制定的《中国制造2025》发展规划指出,中国建设装备制造强国应具备4个主要特征:

一是雄厚的产业规模。这是强国的先决条件,表现为具有成熟健全的现代产业体系,产业规模在全球占有相当比重。从建国初期我们就着手开始做,现在已

经有了比较完整的制造业体系。除了前些年大家一直在强调的劳动力成本优势以外,我们的另一优势还在于中国有比较完整的制造业体系。随着劳动力成本的提升,前一个优势逐渐在削弱,但是完整的装备制造业体系形成的优势会越来越强。

二是优化的产业结构。这是强国的重要基石,表现为基础配套能力强,高端装备比重高,拥有众多实力雄厚的跨国企业。这方面,我们还需要向前努力。

三是良好的质量效益。这是强国的实力基础,表现为技术水平世界领先,质量水平和劳动生产率高,占据价值链高端环节。

四是持续的发展潜力。这是强国的内生动力,表现为具有较强的自主创新能力和长期发展潜力,能实现绿色可持续发展。

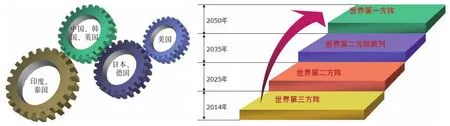

根据主要工业化国家的制造业综合指数分布(见图1),目前制造业国家分为4个方阵,第一方阵是美国,第二方阵是日本、德国,第三方阵是中国、韩国、英国、法国,第四方阵是印度、泰国等国家。我国目前正处于第三方阵,下一步怎么走?2025年要进入第二方阵,部分产业成为第二方阵比较强势的产业。2035要整体迈入第二方阵的前列,到2050年要进入第一方阵,成为世界第一制造强国。

创新驱动转变,几乎所有行业都离不开装备制造业,装备制造业是产业创新的基础。刚开始制定的战略新兴产业中并没有包含装备制造业,但是经过全国范围的实际调研发现,如果没有装备制造业,其他战略新兴产业都无法实现。因此高端装备制造业被列为第七个战略新兴产业。

中国经济发展到目前阶段,越来越体现出装备制造业的重要作用。因此《中国制造2025》发展规划主要内容就是装备制造业,标志性的产品和事件包括:①高档数控机床。②电力装备。③工业机器人及智能装备。④航空装备。⑤船舶和海洋工程装备。⑥先进轨道交通装备。⑦节能与新能源汽车。

对于高档数控机床,要重点发展高速精密卧式加工中心、车铣复合加工中心、高速龙门五轴联动加工中心、精密复合数控磨床、大型数控成形冲压生产线,掌握数字化设计、动态误差补偿等核心技术,提升高档数控机床可靠性和精度保持性,推动在航空结构件与航空发动机制造、汽车发动机制造等重点领域自动化、柔性化生产线的广泛应用。通过实施高档数控机床与基础制造装备科技重大专项,大幅提升我国机床工具行业核心竞争力

图1 主要工业化国家的制造业综合指数分布

实现由大到强转变的几点思考

(1)从优先发展“整机”向优先发展“基础技术”转变。以前我国机床工业发展是“从无到有”时期,走的是整机带动零部件发展的模式,其发展规律是“自上而下”。而现在进入“从大到强”发展阶段,其发展规律是“自下而上”。在新的阶段、新的时期,中国正在迈入优先发展基础技术和零部件发展的道路。

日本在20世纪50、60年代,也曾制定过整机带动零部件的发展思路,实施几年之后,发现这样无法真正变强,60年代之后转变为支持产业基础技术和关键零部件,直到现在日本每年仍在发布支持关键基础技术和零部件的规划和指导。

虽然从上到下的模式容易产生规模,一致性好,大家朝着一个目标容易扩大规模,在改革开放前30年,这种模式有一定的积

极作用,但对创新是一种削弱。市场经济是一种从下而上的模式,只有把基础和关键环节做好了,才可能把整个产业做强。

(2)从“贸工技”向“技工贸”发展模式转变,实施国家创新驱动战略。改革开放前30年,中国走的是“贸工技”即贸易优先发展的道路,外贸政策是最强势政策。进入新时期,在大批产品产能过剩的情况下,在建设创新型国家的大背景下,“贸工技”向“技工贸”发展转变已是必然趋势。

(3)从注重“模仿”向注重“自主研发”转变。目前我们机床产业很多还是“出图靠测绘,设计靠类比”,知其然不知其所以然,企业缺少基本的检测试验设备。目前很多企业已经意识到这个问题。仅仅靠测绘靠类比,无法实现机床产业的创新。国外公司实验室面积与生产面积之比可以达到甚至超过1∶1,例如,美国GE公司的实验室环绕巨大的装配车间,数倍于生产面积,形成一个实验城。

我国机床企业在20世纪60、70年代,不少企业都还有工艺实验室,现在只有为数甚少的企业还有实验室和试制车间,极少数的企业有较完整的机床振动测试仪器。而日本马扎克公司的技术资料,从产品讨论研发立项时的每一次会议均有记录,加上详细的实验记录和浩瀚的实验数据。

(4)从“量大面广”向“专精特”转变。从世界机床发展规律看,机床产业不是量大面广的产业。产值最高的机床企业也就200亿元左右。通用型产品市场需求大只是暂时的,根据用户特殊需求,和用户一起研究工艺和确实解决方案是机床企业发展的长久之计。

此外,机床基础零部件企业产值往往只有一两个亿,但是在装备制造业中的地位非常重要,没有这些企业,整个国家的支撑体系和发展战略都会受到严重影响。机床和基础零部件虽然不是规模性产业,但确实是非常重要的产业。

(5)“走出去”从资产并购向技术并购转变。全面建设机床制造业强国,必须充分利用全球创新资源,在更高起点上提升机床制造业创新能力。要以构建国际竞争新优势为目标,坚持“以我为主、互利共赢”原则,加快机床制造业“走出去”步伐。目前我国机械工业整体产能过剩,但是外向型的企业日子还都比较好过。

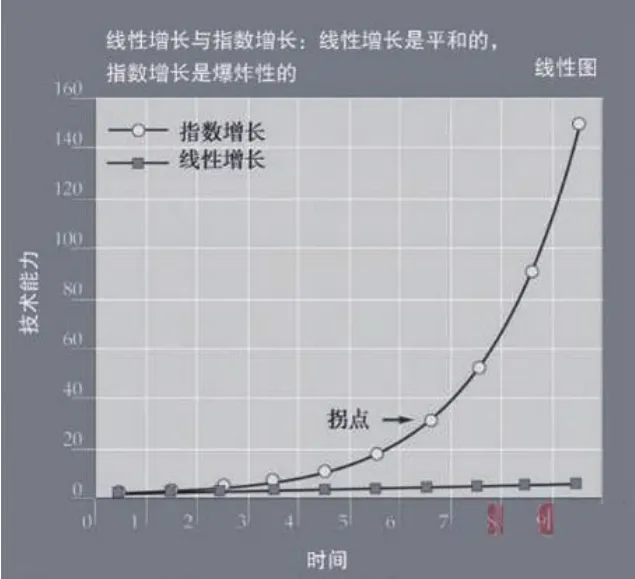

(6)从“线性发展”向“指数发展”转变。从第一次工业革命,到第二次工业革命,都属于线性发展,就如德国机床家族企业,基本结构、生产工艺和雇员基本未变。加上社会的稳定性,保证了其产品质量的稳定性和企业发展的稳定性。未来,随着信息技术不断融入传统产业,电子信息产业发展规律正逐步在传统产业显现。制造数字化、产品智能化、服务信息化正在改变着机床制造业。

人类创造技术的节奏正在加速,技术的力量也正以指数级的速度在增长(见图2)。指数级的增长是具有迷惑性的,它始于极微小的增长,随后又以不可思议的速度爆炸式地增长。工业4.0或许就是一个重要拐点。以前我国可能与先进国家保持10~15年的差距,但是如果搭不上未来信息化深度融合的快车,我们的差距有可能以指数的方式拉开。

图2

(7)从“制造”向“创新”转变。创新与制造的关系,从美国到欧洲都在制定制造业回归的规划,制造解决就业岗位只是很小的一个因素。美国学者研究指出,没有制造能力作为立足点,创新能力会受到明显损害,美国专家正在开展创新与制造之间复杂的相互关系研究。制造业的转移严重损害了美国的创新能力,正如柯达公司并非不知道数字技术将会取代传统胶片技术,但是由于美国已经没有一家完整的照相机制造企业,生产企业都在日本、东南亚、中国,面对制造基础缺失的现状,柯达对于向数字化技术转型已经无能为力。只有制造达到一定基础的时候,才有创新,两者之间有紧密的联系。从制造和创新的紧密关系来看,我们国家已经具备非常好的制造业基础,对未来的创新应该充满信心。

收稿日期:(20141222)