延长甲醇合成催化剂使用寿命的几点改造

2016-01-27叶墨香,张华,张光明

延长甲醇合成催化剂使用寿命的几点改造

叶墨香张华张光明

(兖矿鲁南化工有限公司山东滕州277527)

0 前言

兖矿鲁南化工有限公司甲醇生产装置原设计能力年产100 kt甲醇,经2次系统扩产改造,现年产量达180 kt,为并联设置的三塔,甲醇合成塔是“绝热-管壳复合”型,使用NC307型低压甲醇合成催化剂,使用效果良好。但在使用过程中,存在新鲜气及入塔气成分难以控制、粗甲醇中乙醇含量过高、循环气中带甲醇过多等问题。

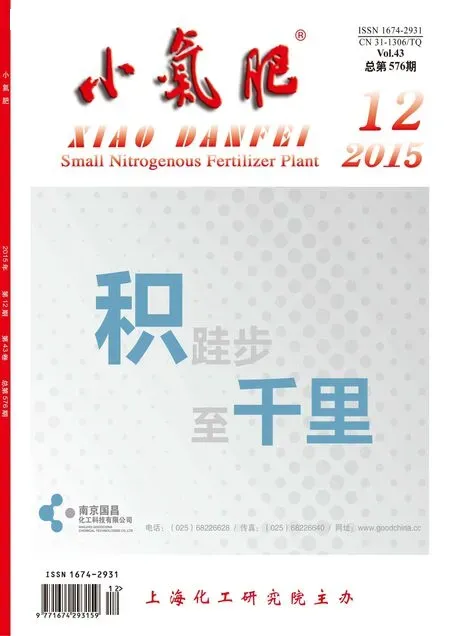

1 新鲜气配氢改造

由于甲醇合成需要CO和CO2,所以原料气精制系统采用CO部分变换工艺,将其中的部分CO变换成CO2,另一部分水煤气不进入变换炉,直接并入变换炉出口的管道上,保留部分CO含量。经部分变换、脱硫、脱碳等工序后,新鲜气中CO含量过高,而H2含量明显不足,送入甲醇合成系统中后,为了调节入塔气成分,就需加大循环量,不仅增加了压缩机的动力消耗,而且造成惰性气体在合成塔中累积,副反应增多。增加循环量的作用仅能调节入塔气中CO含量,对H2含量调节作用较小,使进入合成塔反应的有效气体配比失调,进而影响产量,并且过高的CO含量会加剧积碳反应,使副产物增多,也会损害催化剂。针对氢气不足的问题,进行了氢气管线改造(图1),即自合成氨净化工段出口引1根氢气管至甲醇净化工段出口新鲜气管道上,其中氢气为合成氨的高纯度原料气;配氢管线上设1只配氢自调阀,可根据甲醇净化工段出口新鲜气组成及合成塔入塔气成分调节其开度。配置氢气管后,H2含量大大增加,新鲜气及入塔气成分的调节弹性增强,配氢后的新鲜气处于富氢状态,可减少积碳反应,保护了催化剂。

图1新鲜气配氢改造示意

2 甲醇分离器改造

甲醇合成塔的出塔气中除了含惰性气体和未反应的有效气外,还含粗甲醇蒸气。出塔气经水冷器冷却至45 ℃以下后,大部分的粗甲醇转化为液体,通过分离器的分离,循环气最终返回合成塔再次参与反应,其中会带有少量粗甲醇液体。循环气进入循环机,如含液体甲醇较多,会损坏压缩机,而带入合成塔后,会使反应恶化,生成高级醇等副产物;如果带入量过大,会直接导致催化剂床层发生“垮温”,使催化剂受损失活。原流程中,甲醇分离器为2台并联的小分离器,没有水洗装置,仅在顶部设除沫丝网,分离效果差。在甲醇生产装置扩产改为三塔后,由于分离器内径和高度都不足,导致分离效果差、循环气中甲醇含量高(体积分数达2 000×10-6),常发生循环气带液、管道振动现象;甲醇带入压缩机后,压缩机出现液击,压缩机经常损坏;甲醇带入合成塔后,合成塔的副反应增多,乙醇含量较高,且副产物多、结蜡严重,经常堵塞甲醇水冷器,导致入分离器温度过高、分离效果下降;如此恶性循环,导致循环气温度上升,造成压缩机循环段超温跳车。

改造措施:将2台并联运行的小分离器更换为1台甲醇全收率分离器。该全收率分离器内部分为2层,上层顶部设有除沫丝网,丝网下部喷入来自精馏排放槽洗涤放空气后的含甲醇脱盐水,对循环气进行水洗,将循环气中的甲醇液滴洗下;2层都设有旋流栅板。气体自中下部进入甲醇全收率分离器之后,在下层进行分离时,上层的粗甲醇及脱盐水淋下,将绝大部分甲醇分离出来;气体到达上层时,经水洗,在旋流板中分离出部分粗甲醇液滴,气体再往上经顶部除沫丝网后,循环气体中的粗甲醇几乎全部分离出来。该甲醇全收率分离器相当于将1台分离器和1台水洗塔组合在一起,分离效果非常好。

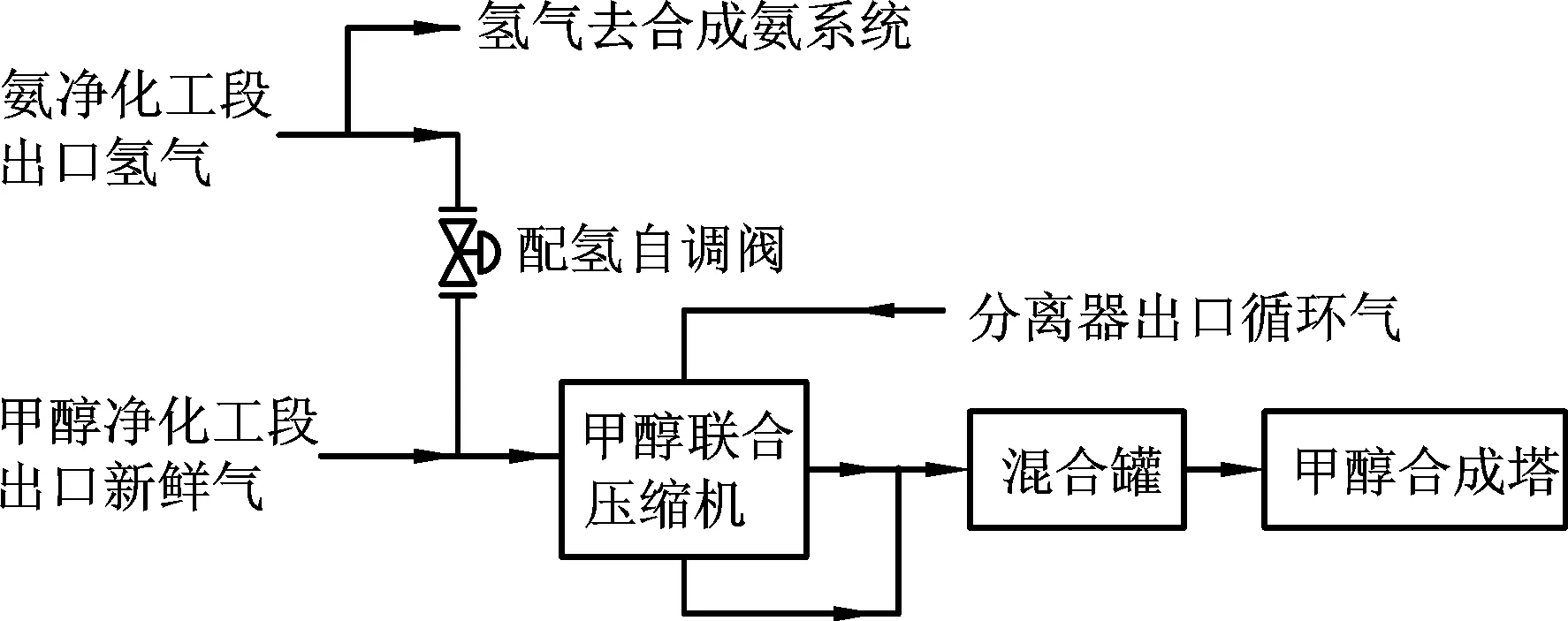

3 原料气连通管线改造

兖矿鲁南化工有限公司东厂区共有4条主要生产线,其中仅1条为甲醇生产线,合成的甲醇原料气只有甲醇净化系统单独提供,所以在甲醇净化系统出现波动或者检修时,会导致甲醇系统加减量或者开停车。由于开停车过于频繁,系统升降压频繁,严重影响催化剂的强度,造成催化剂破损、粉化,催化活性下降。目前,甲醇净化系统限量运行,导致甲醇合成装置气量不足,故对原料气管线进行改造,即将变压吸附工段出口CO管线与甲醇净化工段出口新鲜气管线连通,用以调节新鲜气中CO含量,并将西厂区富余的新鲜气引入甲醇合成工段新鲜气入口管线上。2014年2月19日连通管线投用后,合成Ⅲ系统达到4机满量。当甲醇净化系统波动或者检修时,可开通西厂区新鲜气连通管线及变压吸附管线,同时配入氨净化工段的H2,即可保证甲醇系统连续稳定运行,有效减少系统开停车次数。原料气连通管线改造示意见图2。

图2原料气连通管线改造示意

4 结语

(1)由于甲醇净化系统气量受限,导致甲醇合成新鲜气中氢气含量不足,有效气的氢碳比失调,严重影响了催化剂的活性。在新鲜气管线上引入了氨净化工段出口的高纯度H2,用以调节合成塔内的氢碳比,使催化剂处于富氢状态下运行,减少了副产物生成量,CO转化率由72.30%~75.27%提高至74.48%~84.24%,甲醇产量增加约1.9 t/h。

(2)为了解决甲醇合成循环气夹带甲醇液滴问题,将原工艺流程中用于分离循环气中甲醇的2台并联运行的小分离器更换为1台带水洗装置的甲醇全收率分离器,将循环气中甲醇体积分数降至500×10-6以下。运行后,合成塔出口粗甲醇中的乙醇体积分数降低了300×10-6,其中甲醇体积分数由85%~87%提高至90%~92%。

(3)扩能改造后,运行过程中经常出现甲醇净化系统波动或者开停车,造成甲醇合成系统开停车频繁,严重损害了催化剂。通过原料气连通管线改造,将变压吸附工段出口高纯度的CO气体及西厂区富余的约10 000 m3/h新鲜气引至甲醇合成新鲜气管线,将甲醇合成气量提至满量70 000 m3/h,使甲醇新鲜气消耗量降低了300 m3/h左右。

(4)据催化剂实际运行情况,催化剂使用早期的低温运行时间延长了30 d,有效激活了催化剂活性,增大了中、后期提升温度的空间,催化剂使用中期延长了400 d,后期延长约200 d。

收稿日期(2014- 11- 19)