雷达馈线零部件低温钎焊工艺优化研究

2016-01-22刘洪斌

刘洪斌

(南京电子技术研究所, 南京 210039)

雷达馈线零部件低温钎焊工艺优化研究

刘洪斌

(南京电子技术研究所,南京 210039)

摘要:针对铜合金馈线波导器件工艺过程中出现的电镀发黑、镀层不牢等难题,进行了大量工艺试验及低温钎焊工艺的优化研究。结果表明,镀层发黑的主要原因为焊缝结合率不高、致密性不够,电镀过程中的清洗液残留所导致。通过试验,得到了优化的馈线零部件低温钎焊工艺,并对焊接结构进行了改进,使钎焊质量能够满足产品的尺寸精度、电镀要求。

关键词:黄铜;波导器件;低温钎焊;电镀发黑

0引言

黄铜为铜锌合金,它比铜具有更高的强度、硬度,并能保持一定的韧性,所以,黄铜在波导类器件中的应用非常广泛[1-2]。然而,由于黄铜中两种元素在真空中都具有挥发性,尤其是Zn的蒸气压高,在高温真空下,锌挥发后表面变红,会影响钎焊性能和本身性能[3-4]。因此,解决黄铜材料零部件中Zn元素挥发的焊接方法中,最普遍的方法是手工火焰钎焊以及高频感应钎焊,其采用钎剂保护、局部加热、快速加热来控制Zn元素的挥发[5-7]。

本文针对目前低温银钎料手工火焰钎焊后电镀出现发黑、电镀镀层不牢、表面质量差等问题,并以提高铜合金波导组件的电镀及电测性能为主要目的,通过关键技术的突破和验证,进行大量的基础工艺试验,优化低温银钎焊工艺,提高黄铜波导组件的焊缝质量及焊缝均匀性,减少焊接缺陷,解决了波导器件表面镀层不牢、电测性能差的问题。

1试验材料及方法

1.1试验材料

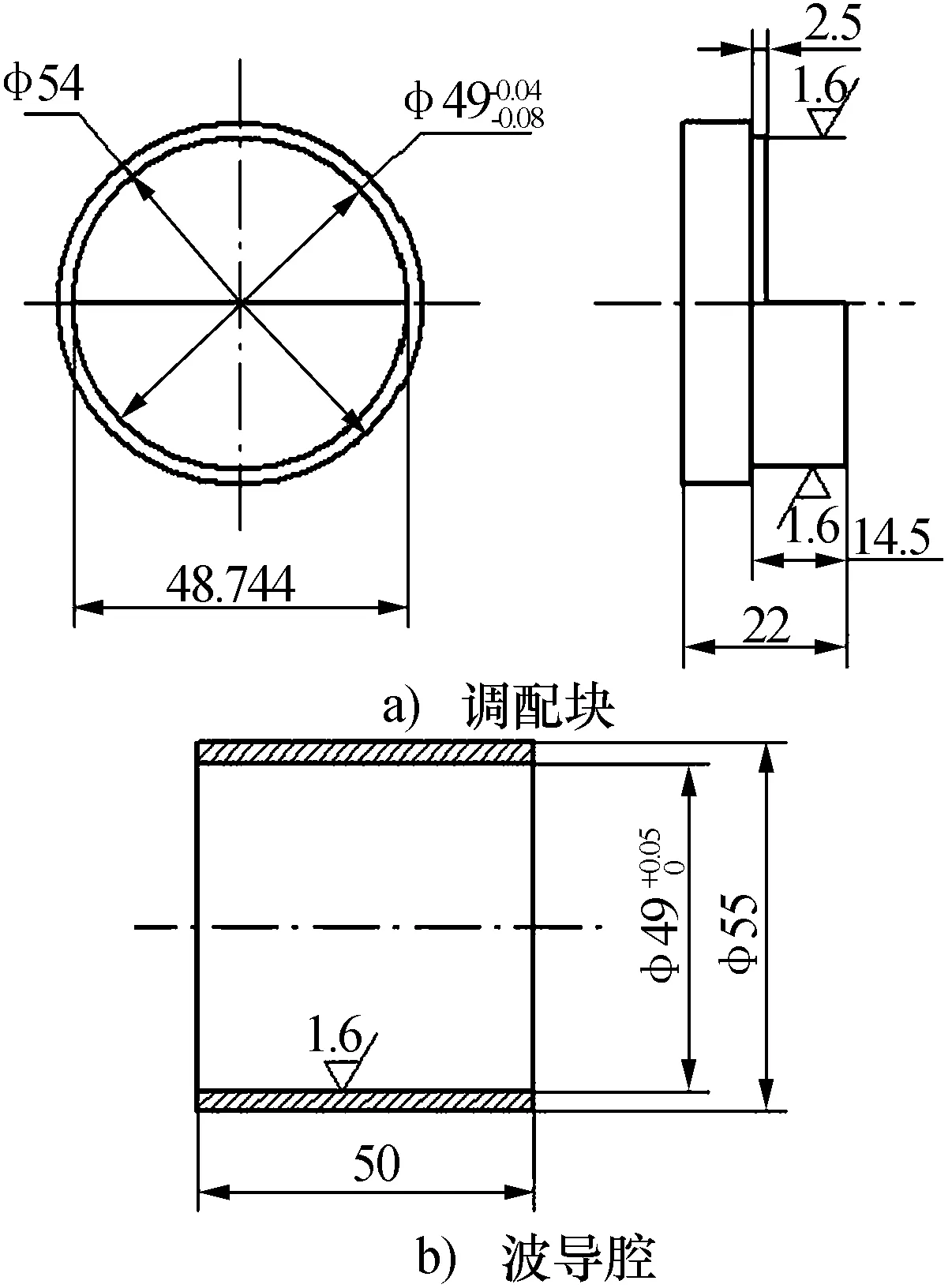

试验件原材料为H62黄铜,采用模拟试件进行焊接试验,试件的形状及尺寸如图1和图2所示。

图2 圆形波导器件

1.2试验方法

试验所采用的焊接设备为手工火焰钎焊设备、电镀设备。

焊接方法:手工火焰钎焊。

电镀:表面镀银(Cu/Ep.Ni10sAg8b)。

1.3钎料的选择

在钎料的选择过程中,主要考虑到满足焊缝内部圆角尺寸和饱满性,所以,接头的致密程度和钎着率、焊合率以及电镀适配性是主要考查目标。现有低温银钎料为S-SnAgSb,该钎料熔点235℃~270℃,虽然钎焊接头的抗拉强度与抗剪强度可达30 MPa以上,但由于Sb元素的添加,导致流动性下降。在馈线零部件中,如果钎料的流动性、填缝性不能满足要求,会造成内腔焊缝不饱满,存在焊缝间隙。

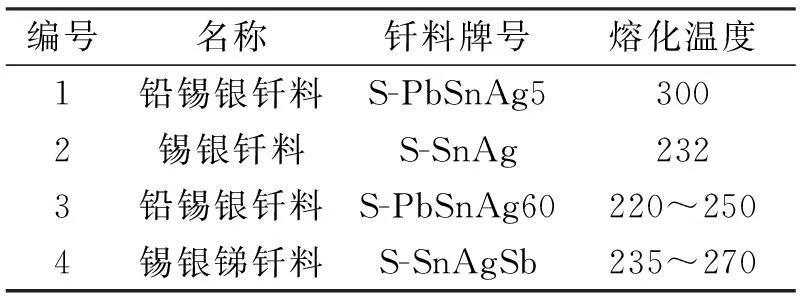

查询资料后,本次试验选择了流动性相比S-SnAgSb更好,并且熔点满足要求的新型低温银钎料,如表1所示。

表1 手工火焰钎焊用低温银钎料 ℃

1.4钎剂

在确定了备选钎料后,要选择合适的钎剂与之匹配。钎剂首先要能去除氧化膜,使钎料有效铺展,能够保证接头的钎着率。同时钎剂的熔化温度应与钎料的熔化温度接近,保证在钎料熔化时,钎剂还未失效。

本次试验中采用“氯化锌+氯化铵水溶液”(Zn2Cl+NH4Cl+H2O)钎剂。

2试验结果及分析

本文进行的试验主要包括钎焊工艺的优化及焊缝面积的优化两部分,分析手工火焰钎焊的工艺过程,主要包括钎料、钎剂、清洗几个部分对钎料的填缝性能和焊缝成型的影响。

2.1钎剂的优化试验

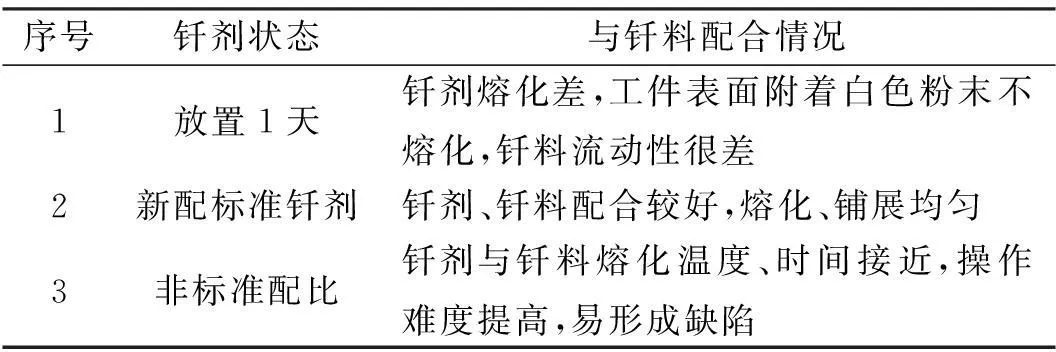

在焊接的过程中,对不同状态下的钎剂配合S-SnAgSb钎料进行焊接试验,不同的钎剂与钎料配合情况如表2所示。

表2 钎剂与钎料配合情况

试验证明,Zn2Cl为强吸水物质,NH4Cl为挥发性物质,所以配置的钎剂放置以后,会造成钎剂成分变化、熔点升高、去膜效果差,并且非标准配比钎剂与钎料的配合较差。所以,在低温银钎焊操作前,每次应按标准配比重新配置新的钎剂。

2.2钎料优化试验

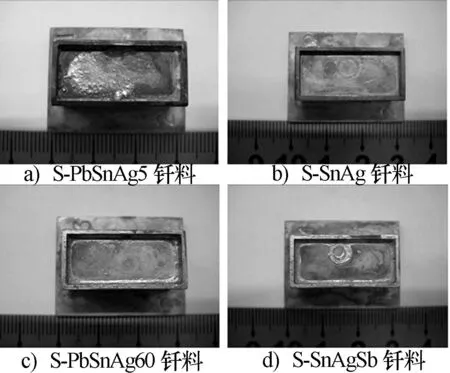

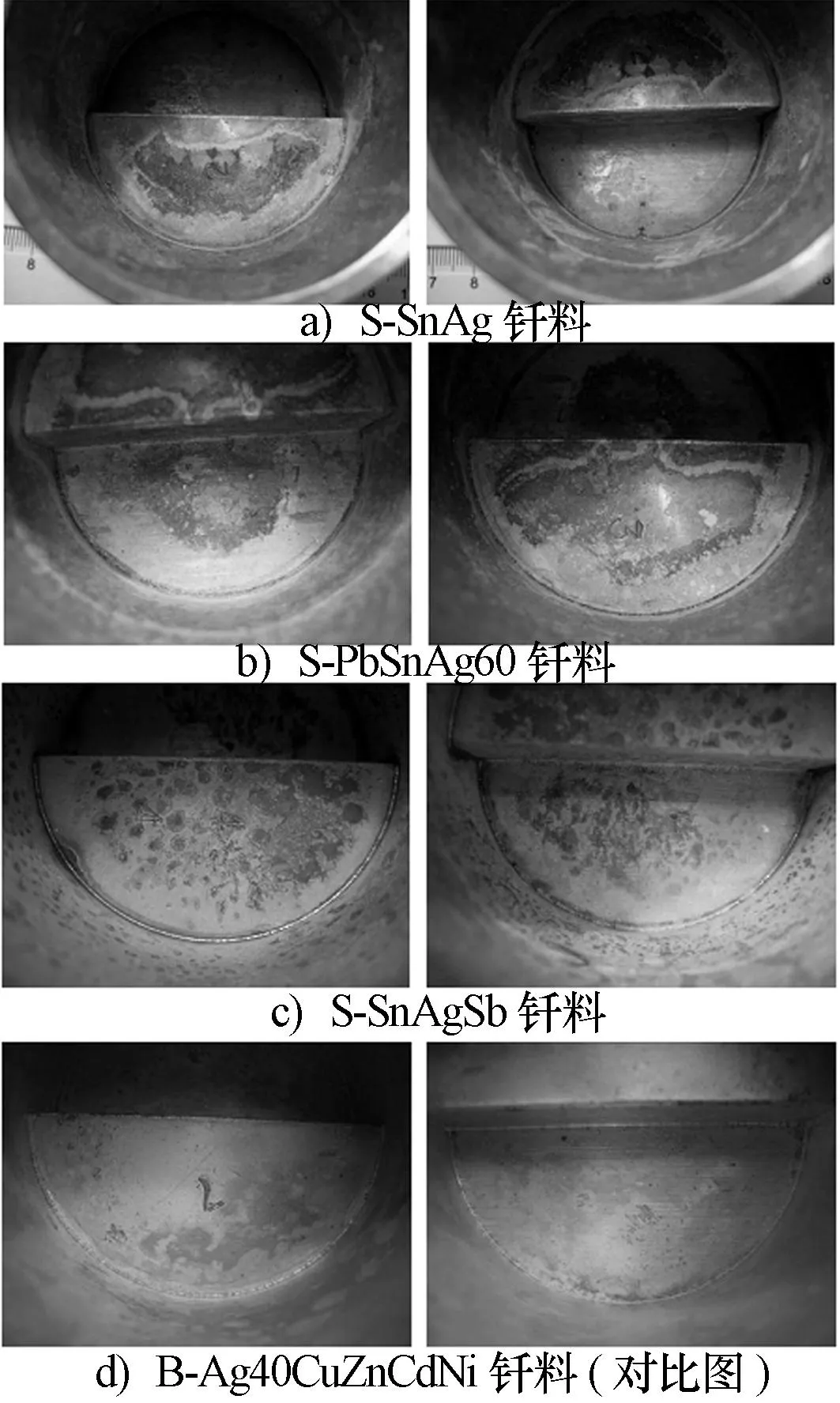

对方波导试件进行四种钎料的手工火焰钎焊试验,钎焊后的工件焊缝情况如图3所示。

图3 采用不同钎料焊接的方波导焊焊缝表面

由图3可以看出,在使用不同的钎料对方波导进行手工火焰钎焊后,S-PbSnAg5的填缝性能最差,S-SnAg的填缝腔体内部形成圆角较小,腔体内部焊缝很均匀、一致,而产品中采用的S-SnAgSb与S-PbSnAg60方波导墙体内部焊缝饱满。

因S-PbSnAg5钎料的流动性、明显填缝性能较差,采用其余三种钎料对圆波导进行钎焊试验,并与采用B-Ag40CuZnCdNi的高温银钎焊的试件效果进行对比,如图4所示。

图4 圆波导焊后焊缝表面

从图4中可以看出,这三种钎料都可以形成饱满的腔体内部焊缝,但在焊接的过程中,为保证腔体内部焊缝较为饱满,须持续对工件进行加热一段时间,并且观察腔体内部焊缝,必要时对腔体内部焊缝二次添加钎剂。总体来看,使用S-SnAg和S-PbSnAg60两种钎料比使用钎料S-SnAgSb焊接时所需要的加热时间要短,说明钎料2和钎料3的填缝性能要比原产品中使用的钎料S-SnAgSb好。

在手工火焰钎焊的过程中,通过观察可以发现,圆形波导工件由于焊缝宽度达到14.5 mm,需要较长的加热时间,促进钎料的流动、填缝,并且二次添加焊剂有利于腔体内部焊缝成形。在几种低温银钎料中,流动性S-PbSnAg60 > S-SnAg > S-SnAgSb > S-PbSnAg5。

2.3钎焊后的电镀试验

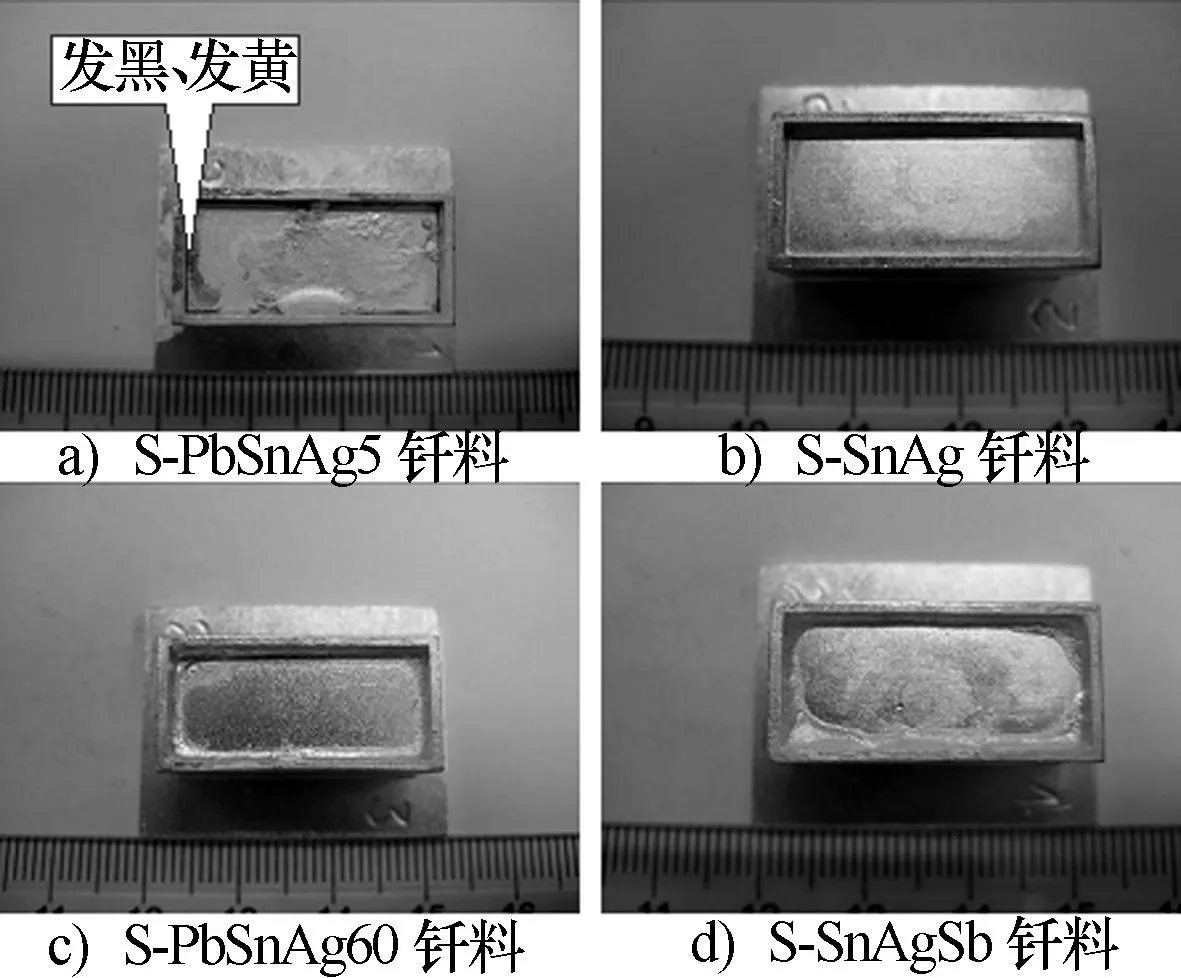

将焊后的工件采用“电镀前清洗-Cu/Ep.Ni10sAg8b(不镀镍打底)”工艺流程,得到的工件表面情况如图5和图6所示。

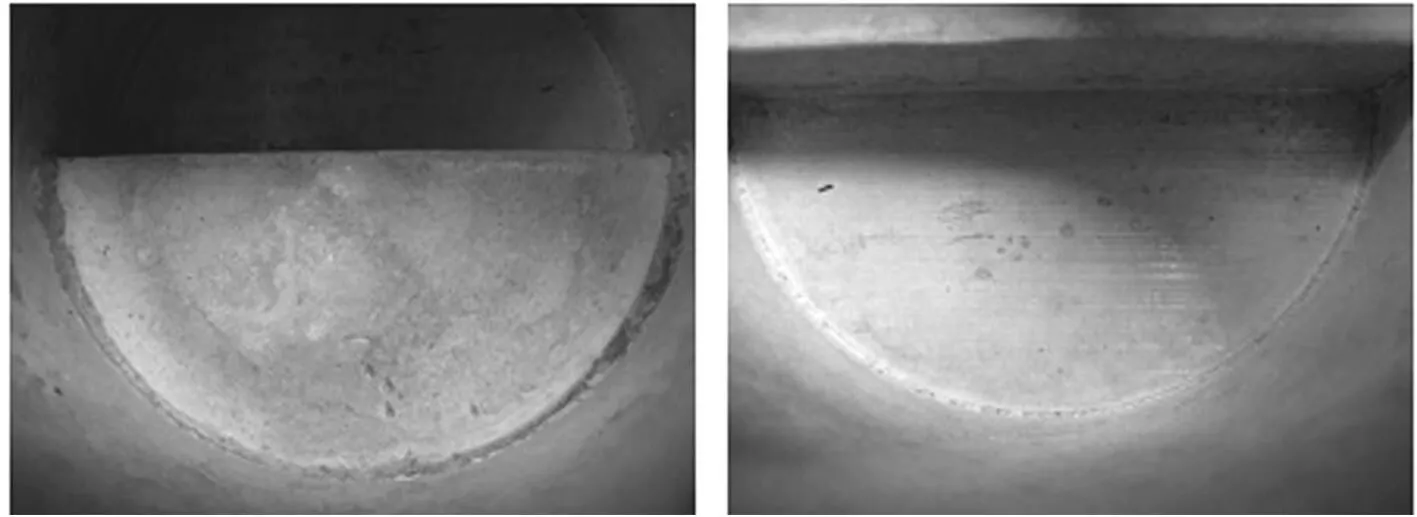

图5 方波导电镀后焊缝表面

图6 圆波导电镀后焊缝表面

从图5和图6可以看出,当钎料的流动性不好时,不能填满腔体内部的焊缝,在焊缝末端形成一定的缝隙缺陷,缺陷处进行电镀后,即发生焊缝表面发黑、发黄、电镀质量差的问题,如图5 a)所示,而当焊缝饱满、钎料流动形成均匀一致的焊缝时,电镀后即不会发生表面发黑、发黄的情况。

所以,电镀发黑、发黄的主要原因为:钎料流动性不好,或者钎料溶化后填缝过程中形成缺陷,造成钎焊焊缝的致密性不够,焊缝结合率不高,缝隙缺陷或孔状缺陷在电镀时,形成溶液残留。

2.4清洗工艺优化试验

除了钎料、钎剂,因手工火焰焊的过程还涉及到钎焊前后的清洗,清洗质量、溶液对焊缝质量和焊缝的影响情况,也须进一步考察。

传统的手工火焰钎焊中,焊前清洗主要使用混合强酸清洗,焊后清洗采用柠檬酸+热水清洗。而电镀前对工件的清洗是采用浓度更高的混合强酸进行清洗,强酸可能与焊缝金属反应,或者残留在工件表面,形成盐类等非导电物质,造成电镀质量差。

考虑实际应用,因为焊前清洗的目的主要为去除工件表面的氧化膜和油脂,焊后清洗的目的为去除钎剂,而精密馈线组件类的零件前面经过机械加工,表面氧化膜较薄,较为容易清洗,并且低温银钎焊中使用的Zn2Cl+NH4Cl钎剂为水溶性钎剂,使用热水可去除。所以,本次试验中,尝试进行了焊前采用柠檬酸洗、焊后采用热水洗的清洗工艺,与原清洗工艺后焊接的工件进行对比,旨在满足焊缝质量的前提下,降低清洗工序对工件表面、焊缝的影响。

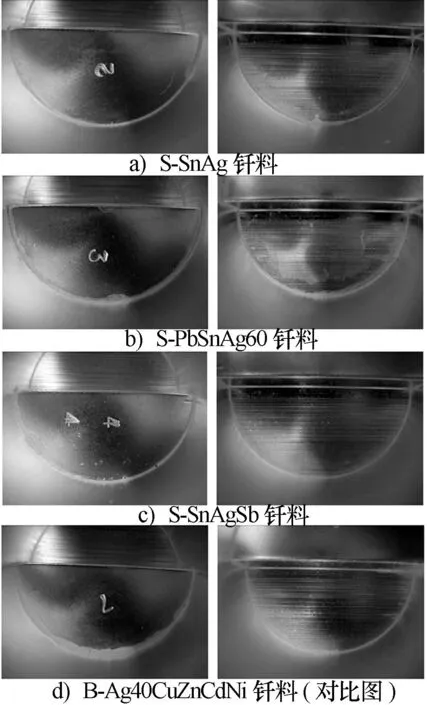

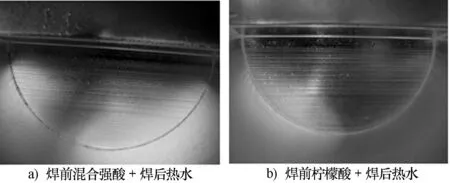

分别对圆形波导器件进行焊前混合酸洗和柠檬酸洗,采用常规低温银钎料S-SnAgSb,进行手工火焰钎焊,焊后采用热水清洗,得到的焊缝如图7所示。

图7 采用不同清洗方法后的焊缝表面

从图中可以看出,焊前清洗采用柠檬酸进行,钎焊后的焊缝仍然均匀、一致,与采用混合酸的工件焊缝质量差别不大。焊后采用柠檬酸洗比采用热水洗的表面状态要好一些,更加光亮,焊接过程在工件表面形成的氧化膜得以去除。

对焊接后采用热水清洗的圆形波导器件进行电镀试验,得到的腔体内部焊缝如图8所示。

从图8可以看出,焊后采用热水清洗,电镀后的工件焊缝处,并无发黑、发黄等电镀缺陷,可以满足电镀要求。

图8 电镀后的工件焊缝

综合以上,若工件焊接表面为机加工表面,焊前采用柠檬酸洗即可满足焊接要求。若工件采用低温银钎焊后,接下来的工序为电镀工序,则采用热水进行焊后清洗即可,因为Zn2Cl+NH4Cl钎剂为水溶性钎剂,容易去除,并且电镀工序中,必须进行电镀前清洗,而且是采用强酸,此过程可以清除工件表面的氧化膜,对电镀影响不大。若低温银钎焊后,无电镀工序,则可以采用柠檬酸进行10 S左右的清洗,去除氧化膜。

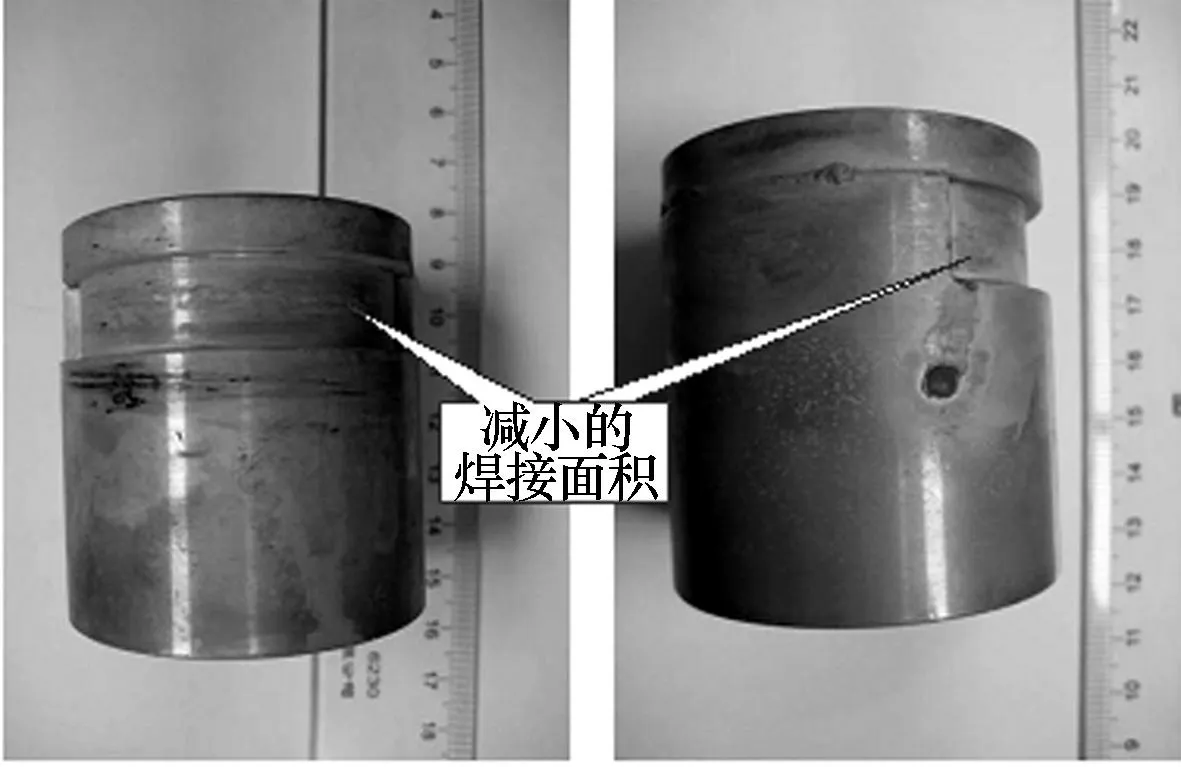

2.5焊接结构优化试验

以精密馈线组件为例,焊接调配块零件时,一半焊缝宽度为2.5 mm,另外一半月牙形凸台的焊缝宽度达到了14.5 mm,钎料、钎剂若从外部添加,需要较长时间流动、填缝,焊接时间较长时,钎料流动前端钎剂容易失效,造成钎料流动受阻,焊缝不饱满。若从内部添加,操作不便,会造成钎料重复添加,形成缺陷。而调配块基本都位于腔体内部,在焊接过程中,焊工无法判断焊缝是否已经饱满,内部圆角是否已经形成,会有焊料重复添加的可能,这样在焊缝表面,尤其是两次焊料添加的结合部位形成微孔等缺陷,在后续的清洗过程中,会残留洗液,电镀工序中堆积在焊缝表面使电镀金属无法附着。若内、外部都添加焊料,多次焊接更易导致重复添加,造成焊缝不致密。

因此,在使用不同流动性能的钎料的同时,也需要讨论和研究何种结构形式,既能满足组件的力学性能、电测性能要求,又具有结构工艺性,便于加工、焊接,还能得到高质量的焊缝和接头。由于原波导器件的焊接结构中,焊缝宽度较大,圆形波导工件焊缝宽度达到14.5 mm,这样不利于焊料流动、填缝,并且需要较长的加热时间,会造成焊接变形较大,影响波导器件尺寸精度,所以对原焊接结构进行改进,将精密馈线圆形波导的典型零件改为图9所示的焊缝结构,减小焊缝宽度,减小钎料流动的距离,同时降低焊工操作时,添加钎料、加热控制难度,进行手工火焰钎焊试验。

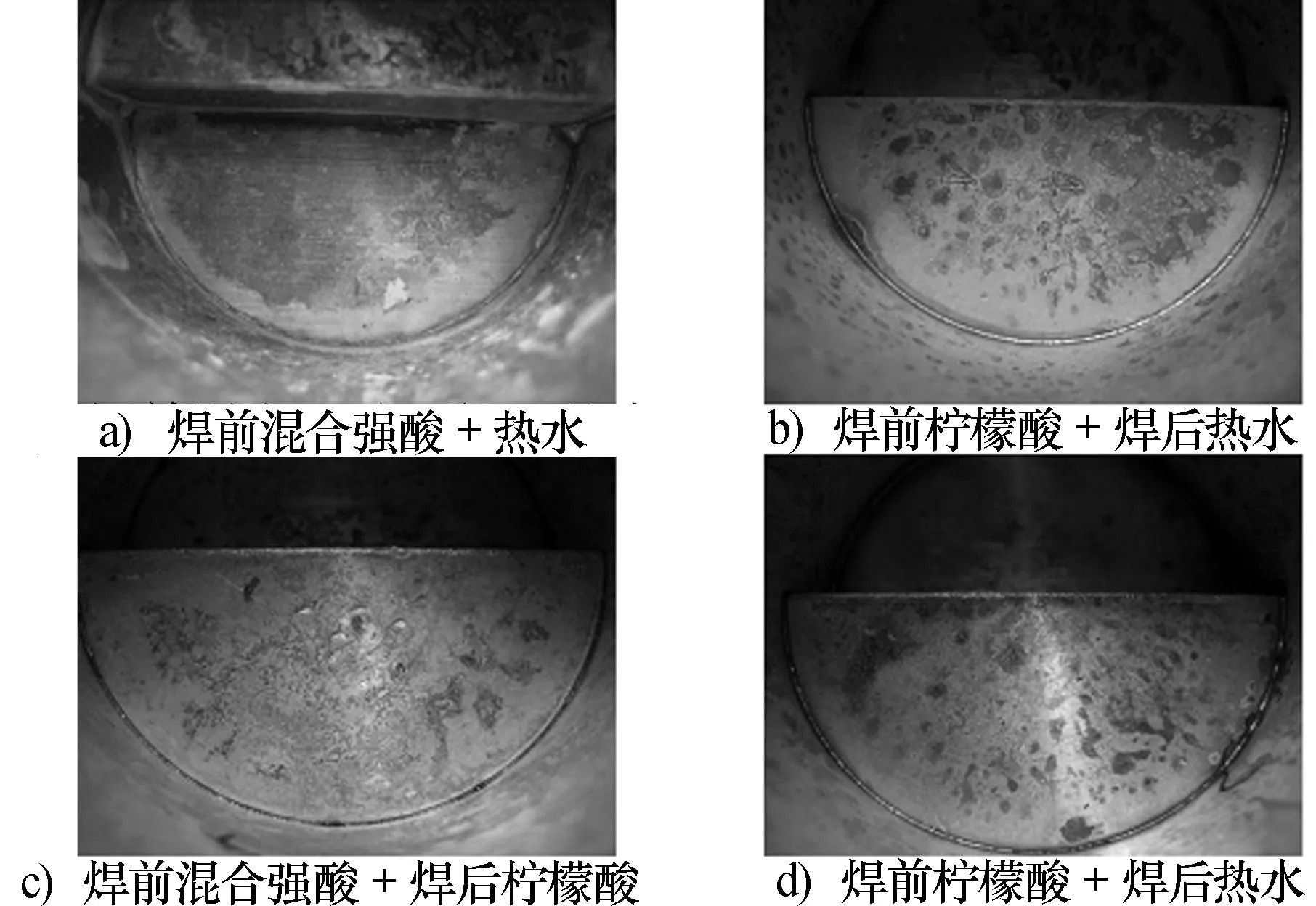

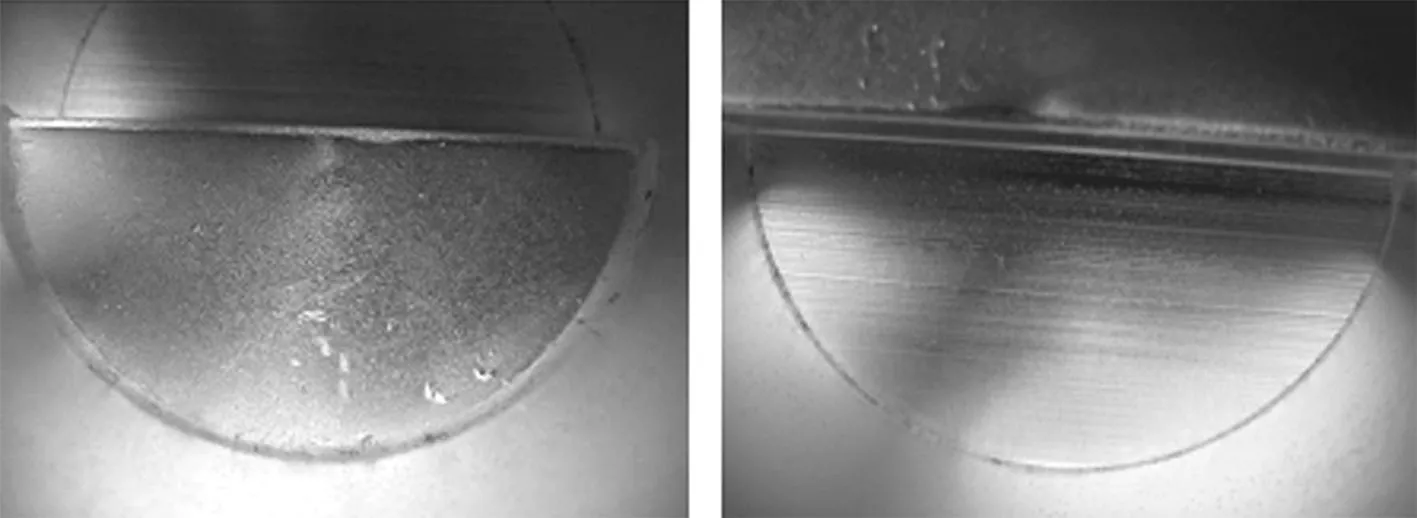

改进后的焊接宽度变为等宽的2.5 mm,焊缝面积与焊料流动距离大大减小,使用2.2节中焊接方波导时填缝效果最差的S-PbSnAg60钎料,对改进结构的工件进行手工火焰钎焊试验,焊后焊缝表面情况如图10所示。

图9 改进后的焊接结构

图10 改进结构焊缝表面情况

从图中可以看出,经过改进后的焊接结构件,在原来方波导焊接试验中流动性最差的钎料,也可以形成饱满的腔体内部焊缝,并且在焊接过程中,添加焊料后,很短时间内即可熔化,填缝,并且不需要二次添加钎剂,腔体内部自然形成饱满的焊缝。

对该工件进行电镀银试验,电镀后焊缝表面情况如图11所示。

图11 改进结构后使用S-PbSnAg5焊接-电镀后表面

从图11可以看出,改进后的焊接结构件,即使使用流动性较差的钎料,电镀后表面质量仍较好,没有出现发黑、发黄、镀层疏松的质量问题。

以上分析说明,合理的焊接结构具有较高的焊接工艺性,避免大面积焊缝可降低操作难度,提高工艺性,对焊接质量、电镀质量的提高有好处。

3结束语

试验结果表明,铜合金雷达馈线零部件电镀发黑的主要原因为:钎焊缝存在焊接间隙、孔洞等缺陷,在电镀过程中形成溶液残留,附着在表面,造成波导器件电镀后发黑、发黄。钎料流动性不好,易造成钎焊焊缝的致密性不够,焊缝结合率不高。铜合金馈线零部件的低温银钎料中,流动性S-PbSnAg60> S-SnAg> S-SnAgSb> S-PbSnAg5。在低温银钎焊操作前,应按标准配比重新配置新的钎剂。对于馈线零部件的低温钎焊,焊前采用柠檬酸洗即可满足清洗要求。若焊接后的工序为电镀,则采用热水进行焊后清洗。若无电镀工序,则采用柠檬酸进行10 s左右的清洗。馈线零部件应优化结构设计,减小焊缝面积,能较好地提高焊接工艺性、焊接质量和电镀质量。

参 考 文 献

[1]张启运, 庄鸿寿. 钎焊手册[M]. 2版. 北京:机械工业出版社,2008.

ZHANG Qiyun, ZHUANG Hongshou. Brazing and soldering manual[M]. 2nd ed. Beijing:China Machine Press, 2008.

[2]李中一. H62黄铜件银钎焊表面质量问题的研究[J]. 热加工工艺, 2006,35(3):34-38.

LI Zhongyi. Study on surface quality for H62 brass parts silver welding[J]. Hot Working Technology, 2006,35(3):34-38.

[3]赵巧良, 朱峰, 金巧芬. 黄铜与不锈钢管高频感应钎焊工艺的改进[J]. 热加工工艺, 2009, 38(19): 158-159.

ZHAO Qiaoliang, ZHU Feng, JIN Qiaofen. Improvement of high-frequency induction brazing process for brass and stainless steel tube[J]. Hot Working Technology, 2009, 38(19): 158-159.

[4]储菊琴. 氟化物钎剂对黄铜件钎焊的腐蚀机理[J]. 西部电子, 1994, 3(5): 54-59.

CHU Juqin. The corrosion mechanism of nocolok brazing of brass[J]. Western Electronic, 1994,3(5): 54-59.

[5]徐惠生. 黄铜的炉中钎焊[J]. 焊接技术, 1990(1): 30.

XU Huisheng. Braing of copper alloys[J]. Welding Technology, 1990(1): 30.

[6]钱乙余. 焊接手册[M]. 2版 .北京:机械工业出版社,2001.

QIAN Yiyu. Welding manual[M]. 2nd ed. Beijing:China Machine Press, 2001.

[7]赵仁祥,刘洪斌. 铜合金精密波导炉钎焊工艺研究[J]. 现代雷达, 2012, 34(增刊):456-459.

ZHAO Renxiang,LIU Hongbin. Technology research on furnace brazing of brass alloy precision waveguide[J]. Modern Radar, 2012, 34(Supplement):456-459.

刘洪斌男,1982年生,高级工程师。研究方向为材料加工工程-焊接技术与工程,钎焊、电子束、搅拌摩擦焊技术。

张晨路男,1989年生,硕士研究生。研究方向为雷达信号处理。

Technology Study on Furnace Brazing of Brass Alloy Precision Waveguide

LIU Hongbin

(Nanjing Research Institute of Electronics Technology,Nanjing 210039, China)

Abstract:In order to meet the requirement of joining the waveguide of feeder system, technology of flame brazing and soldering were studied. By analysising the results of experiments using the technical parameter determined in this paper, the quality problem that the waveguide was black in some area was solved. Improved technology of brazing and soldering the waveguides can meet the needs of design.

Key words:brass alloy; precision waveguide; soldering; brazing

DOI:·仿真技术· 10.16592/ j.cnki.1004-7859.2015.12.018

收稿日期:2015-07-22

修订日期:2015-09-23

通信作者:刘洪斌Email:hit-gino@163.com

中图分类号:TG439.1

文献标志码:A

文章编号:1004-7859(2015)12-0078-05