前悬架刚柔耦合建模及仿真分析

2016-01-21张小珍沈嵘枫周成军周新年

张小珍, 沈嵘枫, 周成军, 周新年

(福建农林大学 交通与土木工程学院, 福建 福州 350002)

前悬架刚柔耦合建模及仿真分析

张小珍, 沈嵘枫*, 周成军, 周新年

(福建农林大学 交通与土木工程学院, 福建 福州350002)

摘要:运用MotionView软件对某前悬架进行了建模与仿真分析.在刚柔耦合动力学建模理论中,使用了Craig-Bamption和Craig-Chang方法来描述物体的弹性.通过前悬架刚柔耦合建模,建立了前悬架的悬架系统、转向系统、轮胎系统,从而构建了前悬架模型;在前悬架的仿真分析中,分析了车轮跳动行程、前束角变化、主销内倾角、主销外倾角等的特性曲线变化,得到的前悬架特性参数满足设计要求,表明刚柔耦合模型比刚性模型更能准确地反应前悬架的实际性能.

关键词:前悬架; MotionView软件; 刚柔耦合; 建模; 仿真

0引言

悬架是用来连接车架与车轮的传力装置,它可以缓解不平路面对整车产生的冲击和振动,其性能的好坏直接影响着整车的平顺性和操纵的稳定性[1-4].在车轮的上下跳动过程中,应保证上跳和下跳参数在合理的范围内变化,以确保整车的稳定行驶.在传统刚性动力学分析中,把悬架机构设定为刚形体,忽视了机构的变形所带来的影响,跟实际模拟存在较大差距,无法精确地分析悬架的运动情况[5-7].若结合柔性动力学分析,对悬架进行刚柔耦合分析,更贴切悬架的实际运动.

以某型车麦弗逊前悬架为研究对象,考虑了悬架运动过程中下摆臂的变形,基于MotionView软件分析了该车的前悬架性能,建立了刚体模型和刚柔耦合模型,并利用该软件分别对这两个模型进行仿真分析、对结果进行对比分析.结果表明,刚柔耦合模型的建立和仿真分析能够更加准确地描述出汽车运动学特性.因此,为了确保汽车的安全性,对前悬架的刚柔耦合模型进行运动学分析是非常必要的.

1刚柔耦合动力学建模理论

随着新材料和新技术的快速发展,在许多的工程机械领域中,出现了很多轻质、高速运动的多体系统,这些系统的运动机构的柔性对系统的性能产生了很大的影响[8].传统的多体动力学分析将运动机构假定为没有变形的刚性体,由此得到的结果无法反映时间系统的性能.

对于这个问题,MotionView软件具有刚柔耦合分析能力,能在分析过程中考虑构建的柔性变形,从而最大程度地模拟机构在实际工作中的状态.其对柔性体的分析采用Craig-Bamption和Craig-Chang方法,用模态合成柔性来描述物体的弹性.主要是采用结构模态综合技术来描述界面点上的约束或载荷产生的变形,这是因为界面点更能体现出在受约束系统中,除了惯性力引起的变形外,还受到了约束力的作用,而且在模型中,柔性体和其它刚体的连接处是通过柔性体的界面点上的约束或载荷来实现的.

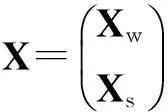

1.1 Craig-Bamption方法

(1)

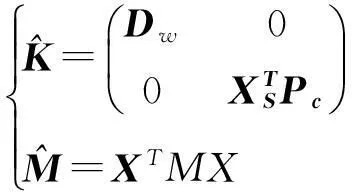

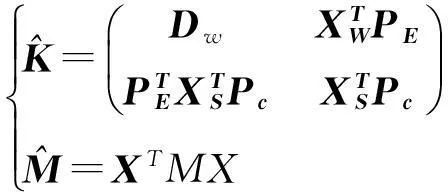

1.2 Craig-Chang方法

Craig-Chang方法使用无约束的结构进行模态综合,其结果中包含六阶刚体模态.根据质量矩阵正交化:

(2)

式(2)中:XR为结构的刚体模态;M为结构质量;I为正交化的质量矩阵.

结构惯性释放静力分析:

(3)

式(3)中:K为刚度矩阵;XA为惯性释放连接模态;PE为平衡的载荷矩阵;XR为结构刚体模态;PA为界面点每个自由度方向上单位力集合.

(4)

为了使上述两种方法模态矩阵为正交矩阵,得求解特征值q:

(5)

将获得的特征向量转换为矩阵N,可将上述两种方法的模态要素转化为等效的、正交的模态坐标基q*.

Nq*=q

(6)

得到模态合成公式:

(7)

2前悬架刚柔耦合建模

悬架系统是一个复杂的系统,包含了多个子系统,子系统之间通过通讯器连接,由相应的模板文件生成.模板是模型中最基础的部分,通过约束把具有结构参数、质量参数、几何参数和力学特性参数的部件连接起来[9-11].子系统包含前悬架子系统、转向子系统、车轮子系统等,通过建立子系统组装成一个前悬架[12].

对麦弗逊前悬架进行假设和简化:首先假设前悬架的所有部件都是刚性体,不发生变形;所有部件的连接都通过铰链连接;先不考虑运动时部件间的摩擦力,修改各硬点的坐标值,同时替换刚体下摆臂为柔性下摆臂.下面,将对各子系统进行建模.

2.1 前悬架子系统

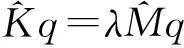

根据麦弗逊前悬架的零件参数、部件间的约束关系以及软件中的麦弗逊结构,建立了前悬架子系统结构.其主要包括螺旋弹簧、转向节等构件,具体如图1所示.

图1 前悬架子系统

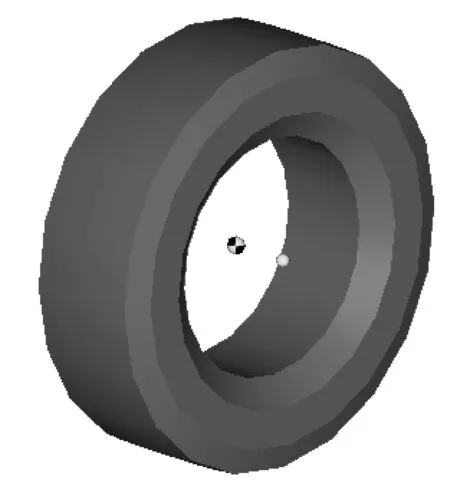

2.2 转向子系统

在建立转向子系统时,需参照实际的机械构造,使用MotionView软件中的建模工具,建立各构件并设定构件的运动副.如方向盘的约束为转动副约束,转向轴的约束为圆柱副约束,并使用万向节连接转向轴和转向传动轴,从而构成转向子系统,具体如图2所示.

图2 转向子系统

2.3 轮胎子系统

轮胎是连接车辆与地面直接接触的元件,把路面的不平度反映至车身的振动和冲击,可以改善汽车的平顺性,通过传递侧向力、纵向力实现加速、制动和驱动等[13].通过MotionView软件,选择具有代表性的轮胎模型并对其进行建模,同时选用PAC2002轮胎,对轮胎的参数进行调整,从而得到了轮胎子系统,具体如图3所示.

图3 轮胎子系统

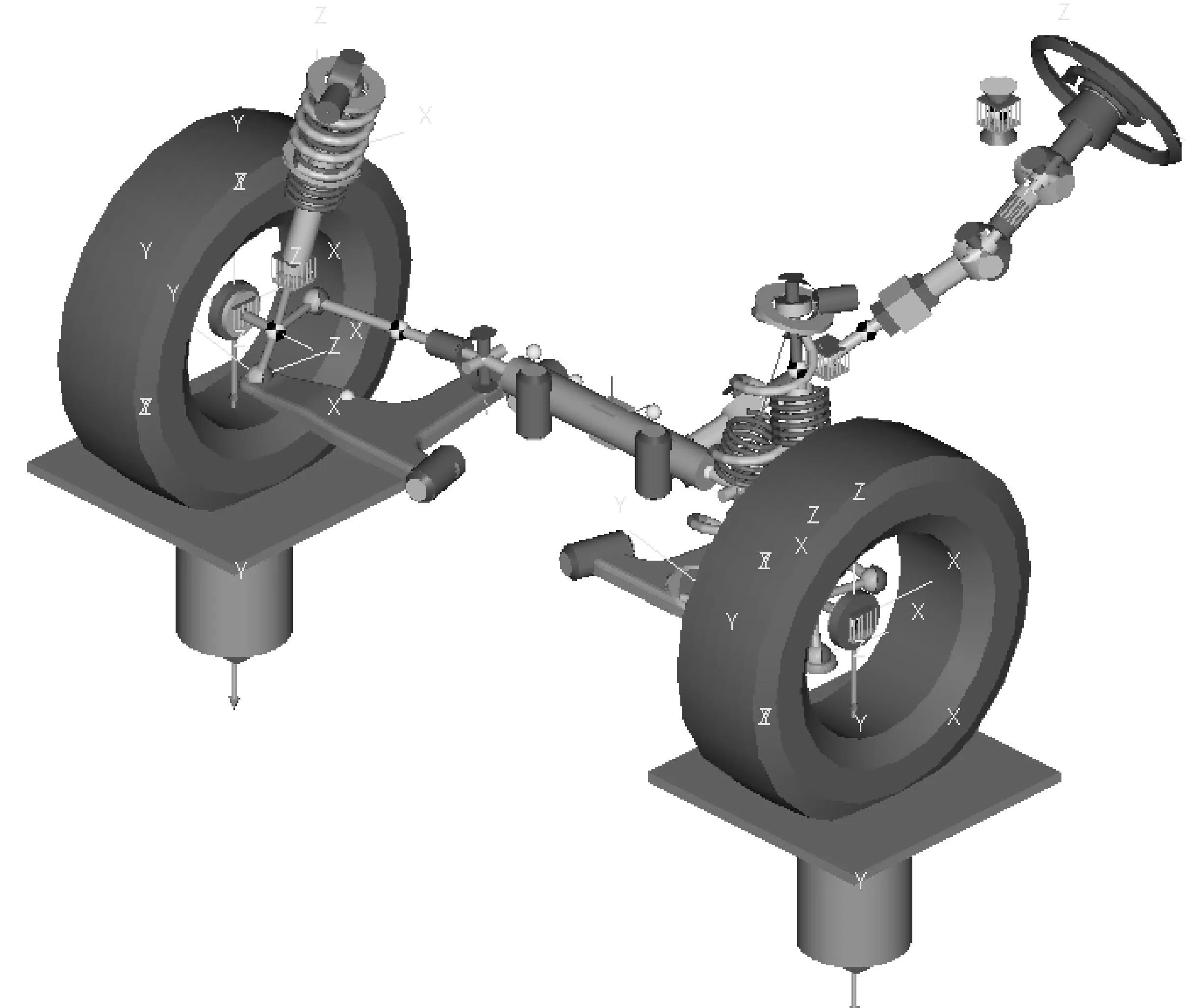

2.4 刚柔耦合模型

对前悬架子系统、转向子系统、轮胎子系统等模型进行组装,形成了前悬架刚体模型,并加载了一些工况,具体如图4所示.把悬架的刚体下摆臂替换成柔性下摆臂,便构成了一个前悬架的刚柔耦合模型,具体如图5所示.

图4 前悬架刚体模型

图5 前悬架刚柔耦合模型

3前悬架的仿真分析

在MotionView软件标准界面中,建立了前悬架的刚体和刚柔耦合模型,并加载轮胎的运动工况,分别对这两种模型进行仿真分析,并对比分析了这两种模型的运动特性.

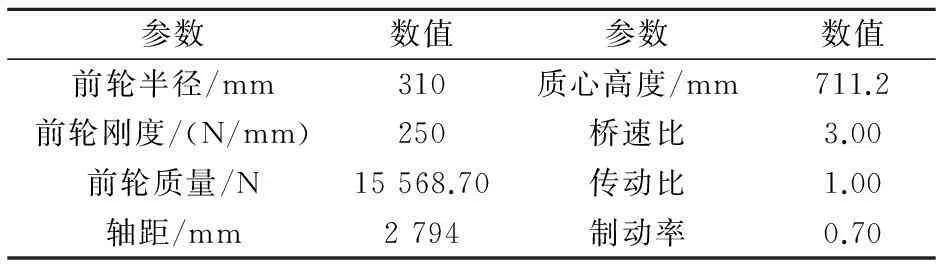

在运动过程中,刚体和柔性构件在工况加载下发生变形,其硬点坐标也会发生不一致的变化.故通过前悬架跳动行程、前束角变化、主销内倾角、主销外倾角等参数的变化来验证刚柔耦合模型更贴近实际运行情况.车轮跳动行程为-100~100mm,仿真时间为0~10s,其它设置如表1所示.使用MotionSolve求解器进行求解,实现了两模型的仿真分析.

表1 前悬架仿真相关参数设定

3.1 车轮跳动的行程

在不平的路上行驶或转弯时,所引起的车身侧倾会引起车轮的上下跳动.给左右轮胎的测试台施加一个驱动约束,其方程为:

S=100*sin(360d*time)

(8)

由图6可知,不管是刚体模型还是刚柔耦合模型,其上下跳动的行程都在-100~100 mm范围内,均满足设计要求.在图6中还可以发现,刚柔耦合模型上下跳动行程小于刚体模型,故刚柔耦合模型能更好地模拟实际跳动行程.

图6 轮胎跳动的行程变化曲线

3.2 前束角变化特性

前束角是指车辆在直线前行方向与前轮平面之间的夹角[14].前轮上跳时,前束角在0 °~0.5 °/50 mm之间的变化是较理想的特性值[15].设车轮中线点A的坐标为(XA,YA,ZA),车轮轴线的参考点B坐标为(XB,YB,ZB),则前束角为:

(9)

由图7可知,该车刚体模型前悬架前束角的变化范围为-0.001 5 °~0.002 3 °,变化幅度较小,而且变化趋势满足设计要求.刚柔耦合前悬架的前束角为0 °,车辆直线前进,确保了车辆在直线运动时的稳定性,所以该设计满足设计要求.

图7 前束角的变化曲线

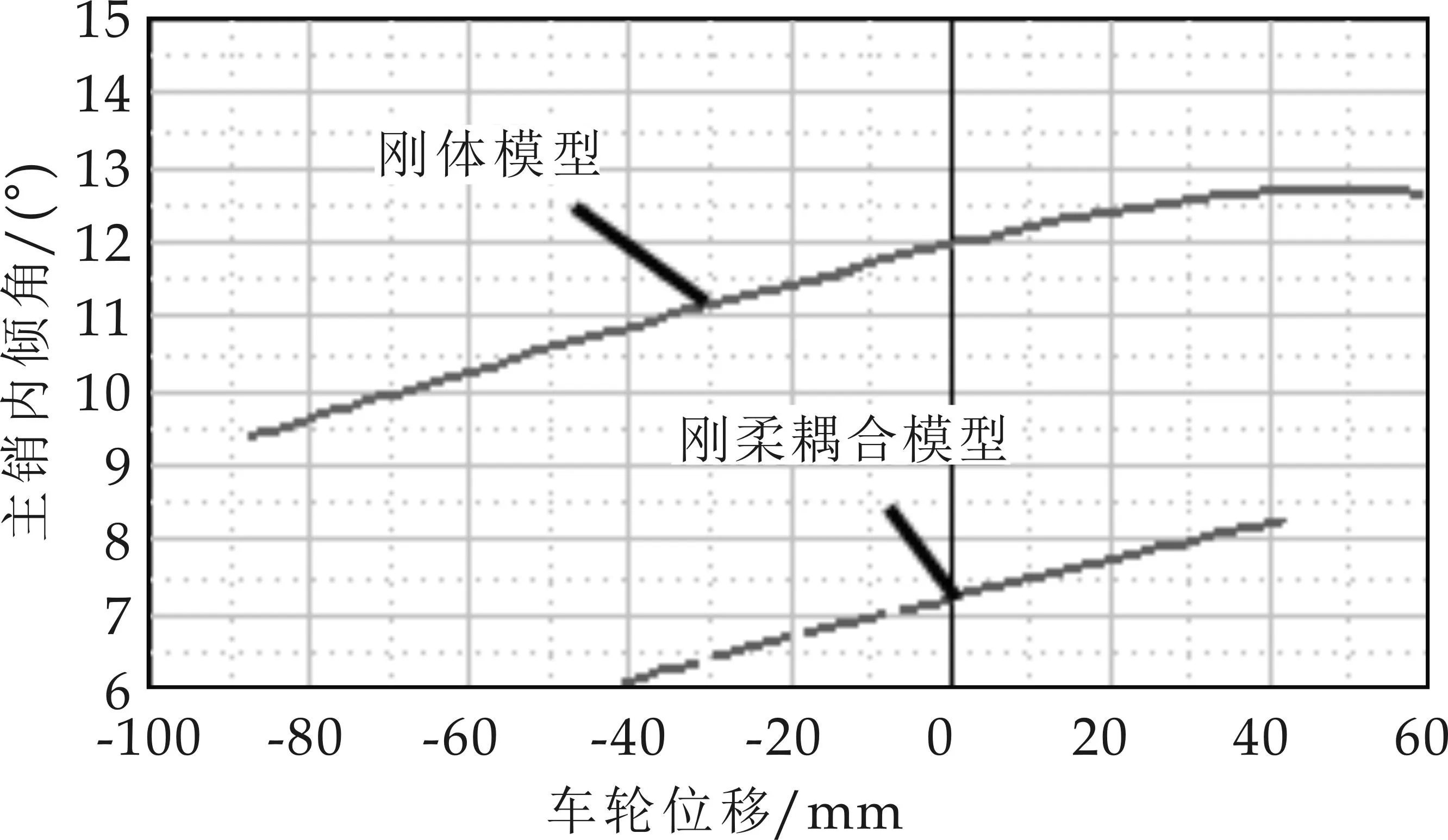

3.3 主销内倾角的变化特性

主销内倾角是指铅垂线和主销轴线之间的夹角在车辆横向平面上的投影,一般车辆主销内倾角的范围为5 °~13 °[16].设上安装点C的坐标为(XC,YC,ZC),下摆臂外点D的坐标为(XD,YD,ZD),则主销内倾角σ为:

(10)

由图8可知,刚体模型和刚柔耦合模型的曲线变化趋势一致,两种模型的主销内倾角均在设计范围内,满足设计要求.

图8 主销内倾角的变化曲线

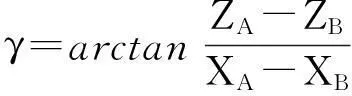

3.4 主销外倾角的变化特性

主销外倾角是车轮胎面与路面不相垂直时,向外倾斜的一个角度.为了提高前轮的工作安全性和操纵的稳定性,需要对主销外倾角进行设置[17].车轮上跳时,车轮外倾角变化为-2 °~0.5 °/50 mm.设车轮中线点A的坐标为(XA,YA,ZA),车轮轴线的参考点B坐标为(XB,YB,ZB),转向节轴颈的轴线为直线AB,则主销外倾角γ为:

(11)

由图9可知,当车轮上跳时,两种模型的外倾角的变化范围为-2 °~0 °/50 mm,满足设计范围.刚柔耦合模型在上跳时,其外倾角会比刚体模型大,但在设计范围内.适度的车轮外倾角变化能更好地协调车轮和路面的作用力,而且还可以提高车轮的寿命和使用燃油的经济性.

图9 主销外倾角的变化曲线

4结论

(1)使用MotionView软件建立了前悬架的刚体模型,并阐述了该软件建立前悬架模型的理论方法.在软件中,建立了前悬架子系统、转向子系统、轮胎子系统等而形成刚体模型,同时,使用柔性体下摆臂代替刚体构件,建立了刚柔耦合模型.

(2)通过MotionView软件,对刚体模型和刚柔耦合模型的前悬架进行了仿真分析.结果表明,前悬架跳动行程、前束角变化、主销内倾角、主销外倾角等参数均在设计的要求范围内.

(3)通过MotionView软件,对前悬架的性能进行了分析.通过对比分析刚体模型和刚柔耦合模型的前悬架,可知刚柔耦合模型能很好地反映前悬架的动力性能.

参考文献

[1] 杨新军,康峰,蔡维,等.麦弗逊前悬架的刚柔耦合模型仿真及优化分析[J].计算机辅助工程,2013,22(S1):102-106.

[2] 吴光强,黄焕军,叶光湖.基于分数阶微积分的汽车空气悬架半主动控制[J].农业机械学报,2014,45(7):19-25.

[3] 孙晓强,陈龙,汪少华,等.半主动空气悬架阻尼多模型自适应控制研究[J].农业机械学报,2015,46(3):351-357.

[4] Guido Koch,Tobias Kloiber.Driving state adaptive control of an active vehicle suspension system[J].IEEE Transactions on Control Systems Technology,2014,22(1):44-57.

[5] 欧健,张青林,杨鄂川,等.考虑悬架柔性的刚柔耦合汽车平顺性研究[J].机械设计与制造,2015(2):132-134,138.

[6] 李欣冉,陈无畏,陈晓新.基于刚柔耦合模型的悬架NVH性能研究[J].中国机械工程,2014,25(7):978-983.

[7] 蔡恒兴,金志扬,李劲松,等.刚柔耦合麦弗逊式悬架优化分析[J].机械设计与制造,2014(9):37-39.

[8] 张立军,赵亮.考虑车架柔性的刚柔耦合汽车平顺性分析[J].噪声与振动控制,2013,33(6):96-99.

[9] 李康,吕彩琴,王玉帅.基于刚柔耦合的双横臂前悬架性能分析[J].徐州工程学院学报(自然科学版),2014,29(4):76-80.

[10] 廖林清,宋礼,陈兵,等.客车空气悬架的建模与K&C特性分析[J].重庆理工大学学报,2015,29(1):6-11.

[11] 杨鸣,赵波.客车悬架系统柔体建模方法研究[J].客车技术与研究,2012(6):8-11.

[12] 秦玉英,侯志国,高峰,等.汽车刚柔耦合建模及平顺性分析[J].辽宁工业大学学报(自然科学版),2014,34(4):245-249.

[13] 周海超,杨建,梁晨,等.V形仿生非光滑结构对轮胎花纹气动噪声影响[J].华中科技大学学报(自然科学版),2015,43(11):27-32.

[14] 秦伟,耿庆松,黄勇刚,等.某车型麦弗逊转向悬架分析与优化设计[J].农业机械学报,2014,45(10):15-20.

[15] 杨瑞鑫,陈勇.汽车悬架K&C特性分析及其对整车性能的影响[J].北京信息科技大学学报,2014,29(5):92-95.

[16] 丁亚康,翟润国,井绪文.基于ADAMS/INSIGHT的汽车悬架定位参数优化设计[J].汽车技术,2011(5):33-36.

[17] 廖永升,刘拥军,陈璟,等.基于ADAMS的麦弗逊悬架运动学优化[J].科学技术与工程,2012,12(20):4 935-4 940.

【责任编辑:晏如松】

Modeling and simulation analysis of front suspension

rigid-flexible coupling

ZHANG Xiao-zhen, SHEN Rong-feng*, ZHOU Cheng-jun, ZHOU Xin-nian

(School of Transportation and Civil Engineering, Fujian Agriculture and Forestry University, Fuzhou 350002, China)

Abstract:Modeling and simulation analysis of a front suspension with MotionView software.In the dynamic modeling theory of rigid-flexible coupling,Craig-Bamption and Craig-Chang methods are used to describe the elasticity of an object.In the front suspension rigid flexible coupling model,the front suspension model is achieved by establishing front suspension system,steering system,tire system.In the front suspension simulation,the characteristic curve change of wheel hoptrip,the angle of the front beam,kingpin inclination angle,the camber angle of the main pin are analyzed,and got that characteristic parameters of front suspension is to meet the design requirements,also showed that rigid-flexible coupling model than the rigid model can accurately reflect the front suspension frame of actual performance.

Key words:front suspension; Motion View software; rigid-flexible coupling; modeling; simulation

中图分类号:U461

文献标志码:A

文章编号:1000-5811(2016)01-0143-05

通讯作者:沈嵘枫(1970-),男,福建莆田人,副教授,博士,研究方向:林业机械设计,fjshenrf@163.com

作者简介:张小珍(1991-),女,福建龙岩人,在读硕士研究生,研究方向:机械设计

基金项目:国家教育部创新科技计划项目(111ZC5040); 福建农林大学高水平大学建设重点资助项目(113-612014018); 福建农林大学教材与实践研究项目(111414044); 福建农林大学林业智能机械立体化教材项目(112515013); 福建农林大学实验教学示范中心资助项目(111zs1110)