锡元素对Zn-10Al钎料合金组织及性能的影响

2016-01-20李永刚,范桂霞,赵开新等

锡元素对Zn-10Al钎料合金组织及性能的影响

李永刚1, 范桂霞1, 赵开新2, 吴保鹏1

(1.郑州大学 材料科学与工程学院,河南 郑州 450001; 2.河南机电高等专科学校 汽车工程系,河南 新乡 453003)

摘要:利用OM、XRD衍射仪、SEM及其自带的EDS能谱分析仪、万能试验机研究Sn元素添加量对Zn-10Al钎料合金显微组织、物理性能以及焊接性能的影响. 结果表明:Sn元素能够细化Zn-Al钎料共析组织,降低钎料合金熔化温度,提高钎料合金铺展性能以及焊接接头的抗剪强度.添加Sn元素质量分数为12%时,钎料合金在铜板上铺展面积为122 mm`2,焊接接头的抗剪强度为53 MPa.当Sn元素质量分数超过12.0%时,铜界面处金属间化合物迅速生长,铺展面积和剪切强度下降.

关键词:Zn-10Al钎料;显微组织;熔化温度;铺展面积;抗剪强度

收稿日期:2015-05-15;

修订日期:2015-06-23

作者简介:李永刚(1967—),男,河南漯河人,郑州大学副教授,硕士,主要从事锌铝合金耐磨性以及锌铝钎料焊接方面的研究,E-mail: Lyg@zzu.edu.cn.

文章编号:1671-6833(2015)05-0011-04

中图分类号:TG454

文献标志码:A

doi:10.3969/j.issn.1671-6833.2015.05.003

Abstract:This paper deals with the effect of Sn on the microstructure, physical properties, and welding performance of Zn-10Al -xSn Alloys by using OM, XRD diffraction,SEM and its EDS spectrum analyzer and Sun10 universal testing machine.The results show that Sn can refine eutectoid structure and reduce the melting temperature of Zn-Al alloys.Spreading performance and the shear strength of welded joints are improved with the adding of Sn element.The spreading area on copper plate is 122 mm`2 and the shear strength of welded joints is 53 MPa when the Sn element is added up to 12 wt.%.Increasing the adding amount of Sn element, the spreading area and shear strength decrease. This is because intermetallic compound on interfacial grows rapidly.

0引言

铜及铝合金具有优良的导电、导热、耐腐蚀和加工成形性能,广泛应用于电力、制冷及化工行业.但是我国铜资源稀缺,铝资源相对丰富,将铜、铝及其合金连接形成复合结构,不但能减轻构件的重量、节省材料,而且能发挥各自的性能优势[1].铜和铝之间存在较大的物理和化学性能差异,实现铜铝可靠焊接并形成合格的焊接接头存在较大困难[2].由于钎焊对母材的各种性能影响较小,所以铜、铝的连接多采用钎焊的焊接方法.锌铝合金不仅是优良的耐磨材料,还可以作为钎料广泛应用于钎焊中[3].中南大学的刘正林[4]等人研究发现Zn-10Al钎料钎焊铜铝接头的强度最高.河南科技大学的赵快乐[5]等人研究了Sn元素对Zn-4Al-3Cu钎料合金组织和性能的影响,结果表明:当Sn元素添加量为10.0 wt.%时,钎料合金铺展性和抗拉强度最好.但是钎焊普遍存在的问题(尤其对于Zn-Al钎料)是接头的抗剪强度不高.作者通过在Zn-Al钎料合金中加入Sn元素,研究Sn元素对Zn-10Al钎料合金组织及性能的影响.

1试验方法

试验钎料配置选用0#锌锭(纯度>99.99%)、工业纯铝(纯度>99.7%)、工业纯锡(纯度>99.99%),在Zn-10Al钎料合金中加入质量分数为0%、4%、8%、12%、16%的Sn元素.钎剂采用KAlF4-CsAlF4无腐蚀性钎剂.钎焊试验母材选用3 mm的1060铝板和2 mm的T2紫铜板,试验前去除母材表面油污和氧化物.测定钎料的熔化温度在Mettler-Toledo TGA/DSC同步分析仪上进行,升温速度10 ℃/min.钎料的铺展试验在(480±5) ℃的恒温电阻炉中保温4 min.钎焊接头力学性能试验参照国家标准GB/T11363-2008《钎焊接头强度试验方法》.采用Olympus H2-UMA型光学显微镜和JSM-6490LV型扫描电镜及其自带的EDS能谱仪对钎料和焊缝组织进行观察和分析.在Philips PW1700型X射线衍射仪上进行钎料合金的相组成分析. 焊接接头的抗剪强度在Sun10型万能试验机上进行,拉伸速率为1 mm/min.

2试验结果与讨论

2.1Sn元素对Zn-10Al钎料合金组织的影响

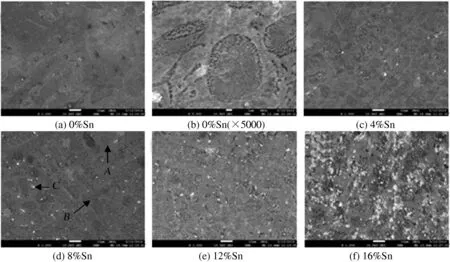

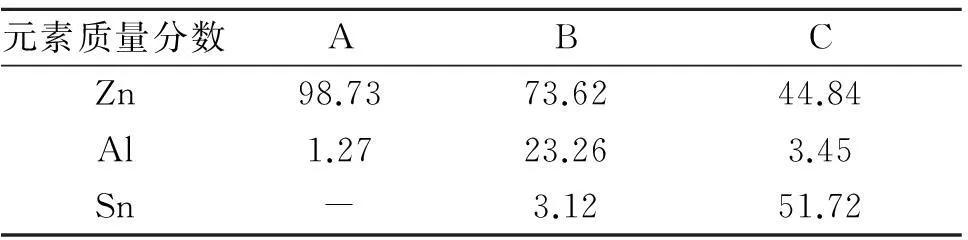

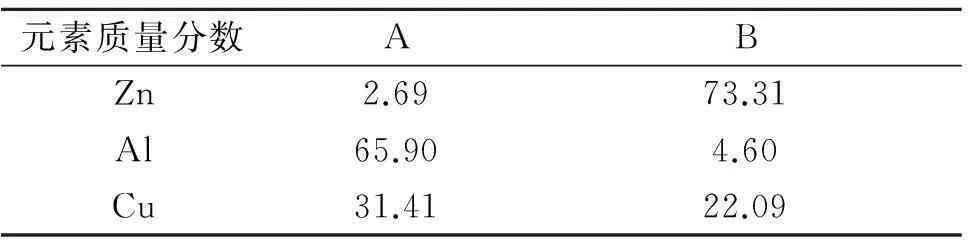

Zn-10Al-xSn钎料合金的金相组织如图1所示.钎料合金室温下存在3种组织形态:灰色基体、树枝晶、白色块状组织.对图1中A、B、C三点进行EDS能谱分析.结果如表1所示.钎料合金中的XRD衍射分析结果如图2所示,结合钎料合金显微组织和EDS分析结果,可以判定A为η(Zn)相,树枝晶B为Zn-Al共析组织,白色块状C为β(Sn)相.Zn-10Al钎料合金的树枝晶存在两种组织形态:层片状、层片状周围的蜂窝状.由Zn-Al二元合金相图可知,Zn-10Al属于亚共晶成分,研究表明,层片状为先共晶β(Zn)发生共析反应生成的α(Al) +η(Zn)共析组织,蜂窝状为共晶组织[6].随着Sn元素的加入,钎料合金树枝晶细化,β(Sn)相呈均匀分布.树枝晶细化,有利于降低成分偏析,减少缩松等缺陷[7].当Sn元素质量分数超过12.0%时,弥散分布的β(Sn)相变得粗大,将直接影响钎料合金的性能.

图1Zn-10Al-xSn(wt.%)钎料金相组织×1000

Fig.1Microstructure of solder alloys

表1 图1所示区域EDS分析结果

图2钎料合金的XRD分析结果

Fig.2X-ray diffraction patterns analysis

results of solder alloys

2.2Sn元素对Zn-10Al钎料熔化温度的影响

Zn-10Al-xSn钎料合金的DSC曲线如图3所示.随着Sn元素添加量增加,DSC曲线向左偏移,各吸热峰的峰值逐渐减小,吸热峰逐渐变宽.表明Sn元素的加入能够降低钎料合金的熔化温度,使钎料合金的固液相温度区间变宽.这是因为金属Sn的熔点为232 ℃,随着Sn元素添加量增加,钎料合金中低熔点β(Sn)相增多,高熔点η(Zn)相减少,所以能够降低钎料合金的熔化温度.

图3Zn-10Al-xSn(wt.%)钎料合金DSC曲线图

Fig.3The DSC curves of Zn-10Al-xSn solder alloys

2.3Sn元素对Zn-10Al钎料铺展性影响

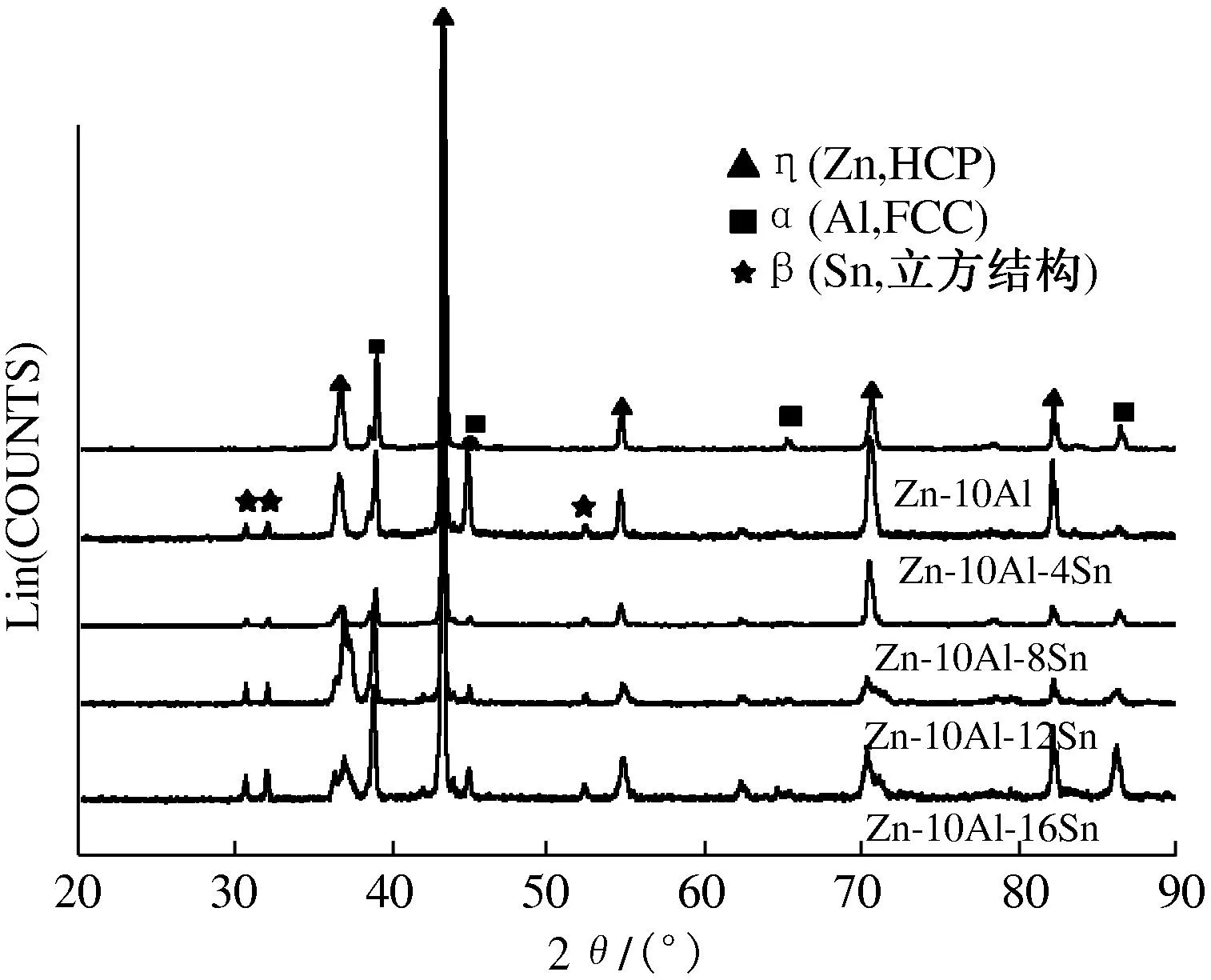

钎料在铜板和铝板上铺展性试验测试结果如图4所示.随着Sn元素添加量增加,钎料合金在铝板上铺展面积呈上升趋势,在铜板上铺展面积先增加后减小.Sn元素质量分数为12.0%时,在铜板上铺展面积最大.Sn元素的加入降低了钎料合金的熔化温度,在同一温度下,低熔点合金相对过热度高,分子运动剧烈,黏度小,流动性好,铺展面积大[8].影响润湿性能的另一个因素是液态钎料表面张力的大小[6],Sn元素为表面活性元素,其表面张力为0.55 N/m,小于Zn元素的0.81 N/m,表面张力越小,铺展面积越大.界面处生成的大量金属间化合物会阻碍钎料的流动[9].因此,Zn-10Al-12Sn钎料合金在铜板上的铺展面积最大.

图4钎料在铜板和铝板上的铺展面积

Fig.4The spreading area of solders on

copper plate and aluminum plate

2.4焊缝与铜侧界面组织分析

焊缝与铜母材界面显微组织如图5所示,钎料与铜侧界面有金属间化合物生成,从铜基体延伸至焊缝内部.研究表明,Zn-Al钎料与铜界面产生CuAl2和CuZn3金属间化合物[10].由表2界面处组织EDS能谱分析结果可知,A为CuAl2相,B为CuZn3相.在钎焊过程中,Cu原子从铜母材向焊缝区域扩散,与钎料中Zn和Al元素结合形成化合物.在焊缝冷却过程中,高熔点的CuZn3相先结晶析出,并沿界面向内生长成树枝晶,低熔点的CuAl2相依附在CuZn3相周围生成,剩余液体被排挤到枝晶间形成Zn-Al共析组织.

图5 Zn-10Al-xSn钎料钎焊焊缝与铜界面组织

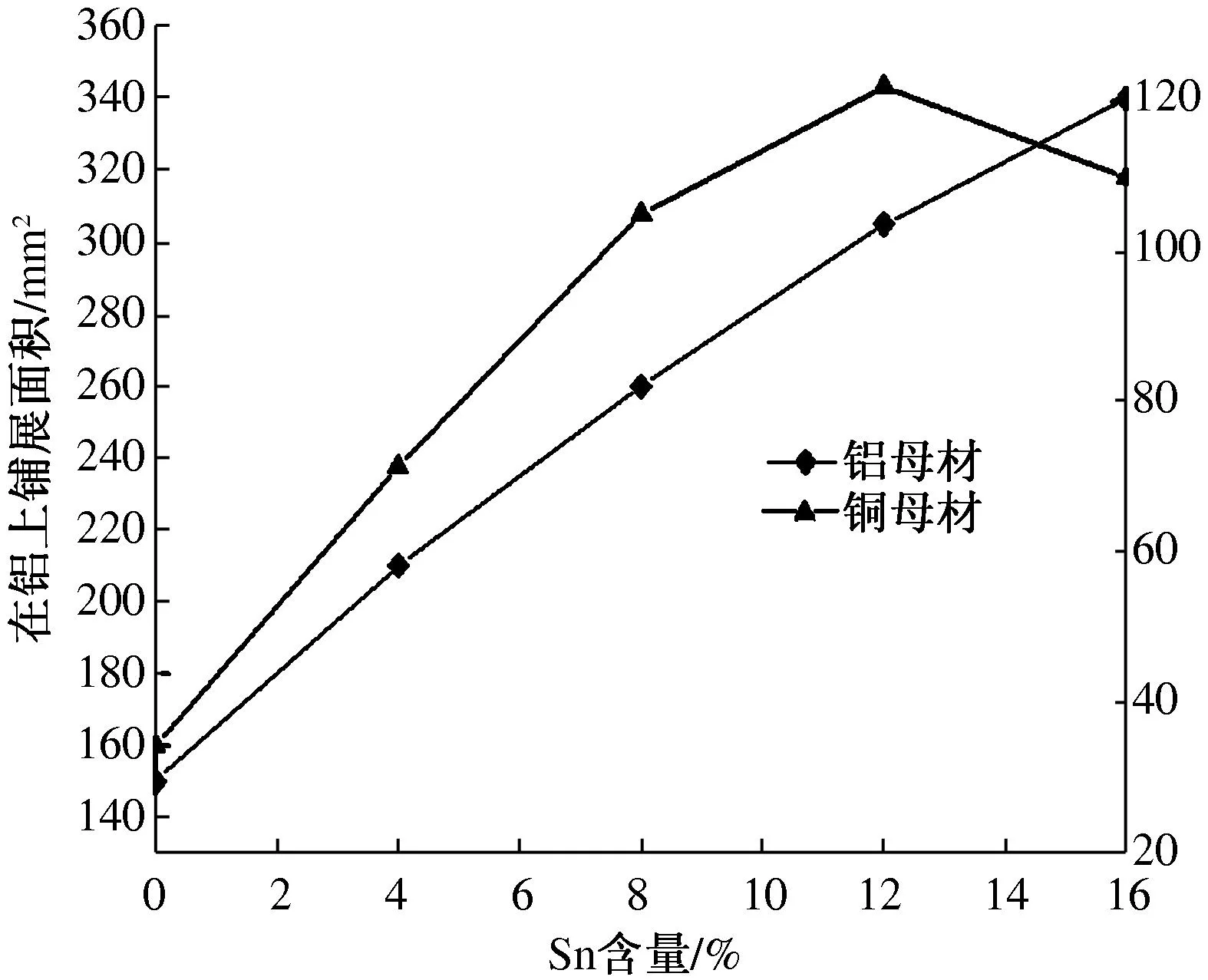

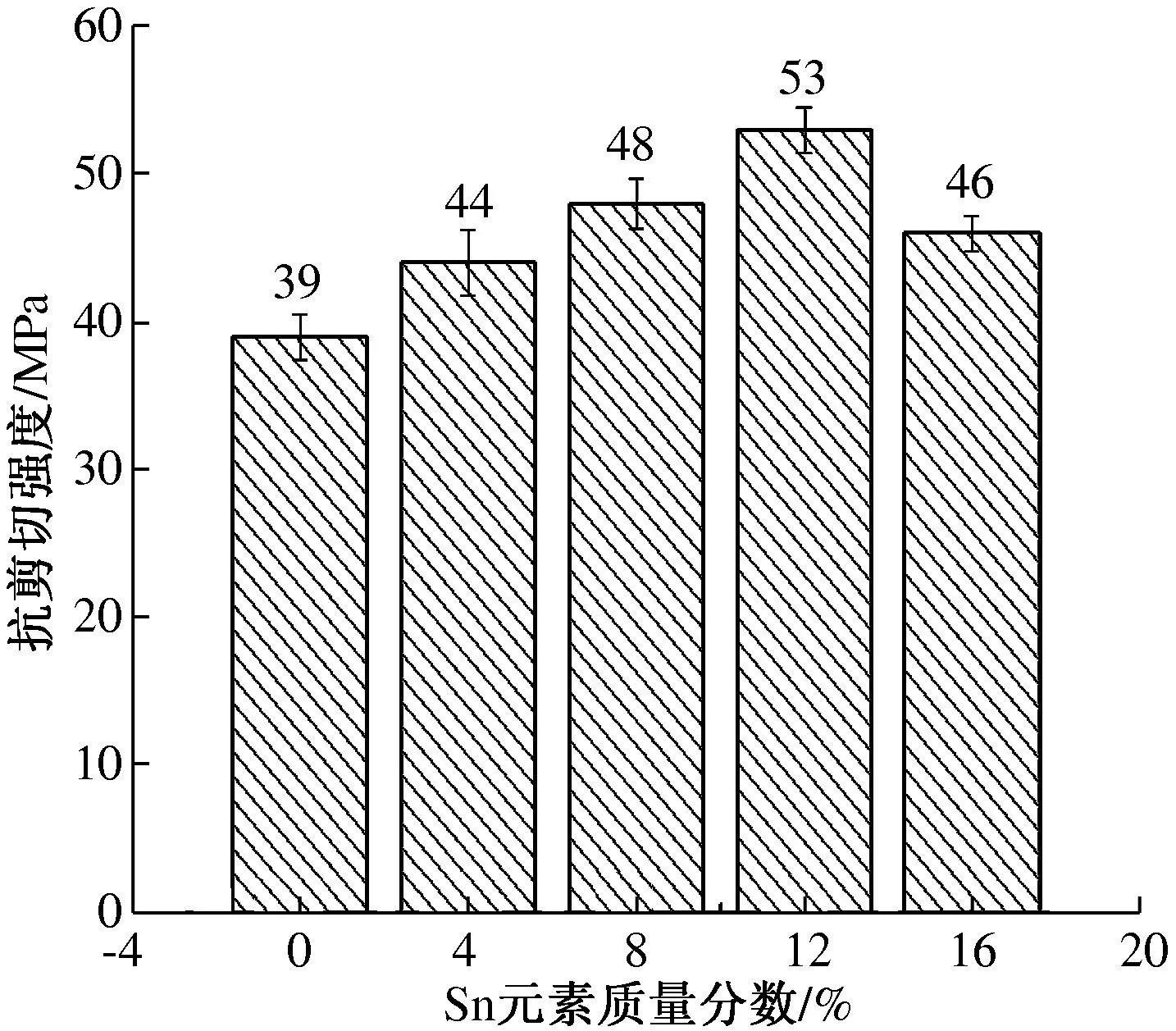

2.5Sn元素对Zn-10Al钎料剪切强度的影响

钎料合金焊接接头剪切强度如图6所示.当Sn元素质量分数为12.0%时,抗剪切强度为53 MPa,较没添加Sn时提高了35.9%.在剪切力作用下,焊缝与铜母材界面处金属间化合物因应力集中导致裂纹萌生并扩展[11],因此断裂发生在焊缝与铜母材界面处.Zn-10Al和Zn-10Al-8Sn钎料焊缝与铜界面处密集分布着两种硬脆的金属间化合物,在剪切力的作用下不能协调变形;Zn-10Al-16Sn钎料合金熔点较低,在相同的焊接温度下,钎料合金与铜母材反应剧烈,界面处金属间化合物层较厚,β(Sn)相分布不均匀,加剧了组织不均匀性,协调变形能力差,不利于焊接接头剪切强度的提高.Zn-10Al-12Sn钎料合金中CuZn3相开始与界面分离,更多塑韧性好的Zn-Al共析组织与界面接触,并且界面层弥散分布着大量的CuAl2相,起到弥散强化的作用,有利于焊接接头剪切强度的提高.

图6铜/铝钎焊接头剪切强度

Fig.6Shear strengths of Cu/Al brazing joints

3结论

(1)在Zn-10Al钎料合金中加入Sn元素,钎料合金共析组织得到细化,白色块状的β(Sn)相分布均匀,当Sn元素质量分数超过12.0%时, β(Sn)相变得粗大,组织不均匀性增加.

(2)Sn元素的加入能使Zn-10Al钎料合金的熔化温度降低,改善钎料合金与铝板和铜板的润湿性.当Sn元素质量分数为12.0%时,在铜板上铺展面积最大.

(3)Zn-10Al-xSn钎料合金焊接接头剪切强度随着Sn元素质量分数的增加,先增加后减小.质量分数为12.0%时,剪切强度为53 MPa.

参考文献:

[1]夏春智,李亚江,王娟. Cu/Al 异种金属连接的研究现状[J]. 焊接, 2008(1): 17-20.

[2]张满,薛松柏,戴玮,等. Al元素含量对 Zn-Al 钎料性能影响[J]. 焊接学报,2010,31(9): 93-96.

[3]李永刚,赵向南,范桂霞,等. 硅元素对Zn-75Al合金组织及性能的影响[J]. 郑州大学学报:工学版,2014,35(2): 100-103.

[4]刘正林,杨凯珍,尹登峰. 铝铜钎焊用 Zn-Al 钎料的研究[J]. 热加工工艺,2009,38 (11): 123-125.

[5]赵快乐. Zn基新型高温无铅软钎料研究[D]. 洛阳:河南科技大学材料科学与工程学院,2012.

[6]KIM S J, KIM K S, KIM S S, et al. Characteristics of Zn-Al-Cu alloys for high temperature solder application[J]. Materials transactions,2008,49(7):1531-1536.

[7]方洪渊,冯吉才. 材料连接过程中的界面行为[M]. 哈尔滨:哈尔滨工业大学出版社,2005.

[8]安阁英. 铸件形成理论[M]. 北京:机械工业出版社,1990.

[9]刘凤美,杨凯珍,刘师田,等. Cu元素对铝/铜钎焊用Zn-Al钎料性能的影响[J]. 热加工工艺, 2009,38(21):32-35.

[10]JI Feng, XUE Song-bai, LOU Ji-yuan, et al. Microstructure and properties of Cu/A1 joints brazed with Zn-A1 filler metals[J]. Transactions of Nonferrous Metals Society of China,2012, 22(2): 281-287.

[11]张满,王鹏飞,张临财,等. Zn-Al-Ag钎料铜-铝钎焊接头显微组织与力学性能[J]. 焊接学报, 2013,34(9):55-58.

Effect of Sn on Structure and Property of Zn-10Al Solder Alloy

LI Yong-gang1, FAN Gui-xia1, ZHAO Kai-xin2, WU Bao-peng1

(1.School of Materials Science and Engineering,Zhengzhou University,Zhengzhou 450001,China; 2.Department of Automotive Engineering,Henan Mechanical and Electrical Engineering College,Xinxiang 453003,China)

Key words: Zn-10Al solder; microstructure; melting temperature; spreading area; shear strength