以LM5035为核心的高效励磁电源的设计

2016-01-19王旭东隋馨闫美存李鑫

王旭东++隋馨++闫美存++李鑫

摘要:为了改进传统励磁电源效率低、稳定性差等缺点,以LM5035为核心设计了一款高效励磁电源.给出了基于LM5035的高效励磁电源驱动控制电路、保护电路及反馈电路的设计过程,并用MATLAB软件对电源进行仿真,最后与采用肖特基半桥整流方式的励磁电源进行了对比实验.结果表明:本设计中励磁电源的传输效率明显高于其他传统励磁电源,且电路结构简单,可靠性高,进而证明了该款励磁电源具有较高的实用价值.

关键词:励磁电源;电源驱动控制;LM5035;高效率

DOI:10.15938/j.jhust.2015.05.002

中图分类号:TM331

文献标志码:A

文章编号:1007-2683(2015)05-0008-06

0 引言

同步电动机的励磁电流是同步电动机稳定运行、实现功率因数可调的决定性因素.传统的励磁系统操作复杂、工频变压器能耗较高,并且不能准确地控制励磁电流.近年来随着开关电源中各种性能优异的专用集成电路大量涌现,开关电源的技术指标、性能及质量等有了很大的提高.通过对一些专用集成电路的分析研究发现,他们的核心控制部分与同步发电机励磁控制电路的基本原理非常接近,具有很高的利用价值.在一块芯片上,集成了多种基本的模拟及逻辑电路,从而简化了外围电路的设计,有利于加强和完善励磁电源的功能,提高励磁系统的性能和质量,本文设计的励磁电源所采用的LM5035,就是一款高度集成的芯片,它将一次侧半桥PWM驱动电路,二次侧同步整流驱动电路,保护电路等模块集成到了一起,且驱动频率最高可以达到2MHz.其具有更小的体积,更高的效率和可靠性,更为适用于同步电机励磁系统中.

1 基于LM5035的高效励磁电源的结构特点

LM5035是美国国家半导体公司出品的一款应用于电力电子领域的控制芯片,与其他常用励磁电源PWM控制芯片相比,LM5035最大的优点就是集成度很高,具有两路105V/2A的半桥栅极驱动信号、两路可编程延迟的同步整流控制输出,并且工作频率高,具有电阻可编程的2MHz振荡器.

LM5035提供了两个栅极驱动输出和两个同步整流驱动信号输出,其中,栅极驱动输出直接驱动原边功率MOSFET,同步整流驱动信号电平则通过隔离接口驱动二次侧同步整流器,二次侧驱动器通常用于提供控制同步MOSFET整流所需的栅极驱动电流.与传统的PN结或肖特基整流器技术相比,采用同步整流技术的励磁电源拥有更高的转换效率和更大的功率密度.传统励磁系统的励磁电源都是由工频变压器将电网电源变压隔离后,通过可控硅整流桥将三相电源转变为转子绕组所需的直流电源.但由于可控硅只能控制导通不能控制关断,容易发生上下桥臂同时导通,给工业生产造成损害.而且,这种励磁电源由六个可控硅组成,需要六路触发脉冲的产生、同步、换相、放大、输出等一系列附加环节,使整套装置体积增大,结构更加复杂,可靠性大大降低,用体积小、重量轻、效率高、动态响应快、输出纹波小、控制精度高的高频开关电源取代传统的相控电源,可使励磁电源具有以下的优点:首先,采用高频变压替代工频变压器传输能量,可以通过提高电源的T作频率来减小变压器的体积和重量,并且提高变压器的功率密度,其中,LM5035的工作频率最高可以达到2MHz,远远高于其他PWM控制芯片;其次,DC-DC变换器可实现变流装置一、二次侧之间的电气隔离,可减少对电网的谐波污染,降低了对电网的扰动.相比于其他芯片控制的励磁电源,本文所设计的基于LM5035的高效励磁电源结构特点如图1所示.

本文所设计的励磁电源是一种新型的非接触式同步电机励磁电源,结构上可分为两部分,如图2所示,一部分由控制器、逆变器和磁罐变压器初级组成,安装在同步电机定子上;另一部分由磁罐变压器次级和整流器组成,安装在同步电机转子上,图2中虚线部分是电机的转子部分,磁罐变压器的次级铁心和整流器与电机转子铁心和励磁绕组同轴排列,其中整流器的功能是完成交流变换成直流的过程,为了避免该整流电路固定在转轴一侧引起偏心,需要将电路设计成圆形对称结构,平均放置整流元件,电路板中心掏空,可以令转子转轴通过.磁罐变压器初级铁心安装在同步电机定子上,固定在电机定子端部,并与磁罐变压器的次级铁心相对.控制器和逆变器放置在定子壳体空腔内,共用直流母线排列于定子壳体内表面.

2 工作原理与电路设计

2.1 基于LM5035的高效励磁电源的基本原理

基于LM5035的高效励磁电源原理图如图3所示.一次侧采用的是半桥式拓扑电路,其具有抗不平衡能力强,功率相对较大,功率开关管在关断时承受的电压较低等优点.LM5035的HO、LO引脚输出两路互补的PWM脉冲驱动,分别控制半桥中两个MOSFET Ql和Q2的栅极,使两个开关管交替导通,通过调节开关管的占空比,就能改变变压器二次侧整流输出平均电压,实现功率转换.由于电容器C1、C2的隔直作用,半桥电路可对由于两个开关管导通时间不对称而造成的变压器一次电压的直流分量具有自动平衡作用,因此该电路不容易发生变压器偏磁和直流磁饱和问题.

芯片的低功耗、高效率是电路系统设计中的一个重要指标,尤其是在低电压、大电流电路中.通常用的整流二极管的正向导通压降较高,快恢复二极管(FRD)或超快恢复二极管(SRD)可高达1.5V,即使采用低压降的肖特基二极管(SBD),也会产生至少0.3V的压降.由于整流二极管的导通压降较高,在低电压、大电流输出的情况下,输出端整流管的损耗尤为突出,这将严重影响励磁电源的效率,损耗产生的热能还有可能导致励磁电源的温度上升,严重时甚至致使励磁系统运行不稳定.与传统的PN结或肖特基整流器技术相比,同步整流技术拥有更高的转换效率和更大的功率密度.但同步整流技术的核心问题是同步整流管的驱动问题,若采用外部驱动式同步整流会使励磁电源结构变得复杂,系统性能不稳定,且价格昂贵,而本文采用的PWM控制芯片LM5035因自身集成了同步整流驱动信号所以能够避免以上问题.因此本设计中二次侧采用了同步整流装置,用通态电阻极低的功率MOSFET来取代整流二极管,以降低整流器的损耗,提高变换器的效率,使其更加适合应用于低电压、大电流输出的车载系统励磁电源中.变压器T.的副边、SR1 MOSFET和SR2MOSFET构成同步整流电路,Lf和Cf起滤波作用,由于开关频率很高,容值足够大的电容Cf可以使输出的直流电压保持稳定,

相比于传统控制芯片的励磁电源电路而言,本设计中的励磁电源,一次侧方面,省去了外围电路中的半桥驱动电路;二次侧方面,采用了可以提高效率的同步整流,可省去同步整流控制电路及驱动电路.因LM5035本身独有的优点,使励磁电源具有更高的集成度和传输效率,工作可靠性也随之提高.

2.2 励磁电源的控制电路与保护电路

LM5035中的软启动电路允许稳压器逐步达到稳态工作点,从而降低启动应力和浪涌电流.晶振频率由一个接在RT脚与AGND间的外部电阻决定,其振荡器的频率为输出引脚(HO、LO、SR1和SR2引脚)频率的2倍.RT脚外接电阻器的值可由式(1)确定:

2.2.1 开关管栅极驱动输出设计

LM5035提供了两个交替互补的栅极驱动输出,浮动高侧栅极驱动HO和参考地低侧栅极驱动LO.每个驱动可承受的最大拉电流为1.25A,灌电流为2A.栅极驱动LO直接由VCC脚供电,栅极驱动HO则由HB脚和HS脚之间的自举电容供电.VCC脚与HB脚之间外接一个二极管(阳极接VCC脚,阴极接HB脚),当开关节点HS为低电平时,VCC脚通过该二极管为自举电容充电,当高压侧MOSFET导通时,HB脚的电压值为峰值电压Vcc+VHS.HB脚和HS脚之间的自举电容至少为0.01μF.

由于LM5035内部存在70ns的固定死区时间,每一个输出引脚的最大占空比都被限制在稍微小于50%的区间内.COMP引脚为开路时,输出的波形的占空比最大.每一个输出的最大占空比都可以由式(2)来确定:

其中,Ts是H0或L0的一个完整工作周期,TD是内部固定死区时间.

2.2.2 同步整流控制输出设计

变压器二次侧采用同步整流技术可提供更高的传输效率,尤其是对低输出电压的变换器而言.同步整流MOSFET使整流器正向压降从0.5~1.5V降到10~200mV,从而降低了整流损失.与二极管整流不同,MOS管具有双向导通的特性,因此可能存在开关元件的切换反应不及时而造成的短路,所以一定要在同步整流驱动信号之间设定死区时间,死区时间的设置应当适中,若死区时间设置太长,在续流期间的较长一段时间内电流将流过同步整流管的体二极管,从而引起较大损耗;若死区时间设置太短,可能出现直通,有可能损坏开关器件,所以在设置死区时间的时候应该采用较为精确的控制,就可以减少损耗,提高电源的效率.LM5035中的SR1引脚和SR2引脚为同步整流驱动信号输出引脚,可控制同步MOSFET(SR MOSFET)的门极输出,最大能够提供0.5A的驱动电流.

在设计驱动电路的时候,最重要的是要考虑同步整流管SR, MOSFET和SR,MOSFET之间的时序配合问题.HO,LO,SR1和SR2的时序图如图4所示.本设计中变压器二次侧绕组的中心抽头与输出功率电感串联,当HO脚输出为高,即变压器原边储能时,SR2 MOSFET为导通状态,与此同时,SR1MOSFET必须是关断的.当HO由高降为低后,电感中的电流仍然通过SR1 MOSFET的体二极管进行续流,但其体内二极管的正向导通压降和反向恢复时间都比SBD大得多,一旦电流流过SR的体二极管,整流损耗将明显增加.因此,为了减少寄生二极管产生的附加损耗,在运行过程中,可以通过最小化死区时间T2,即使负载电流流过SR的体二极管时间尽量短来提高效率,但同时也要保证T2有足够长的死区时间可用来防止击穿电流,同理,当LO为高时,SR1 MOSFET为导通状态,SR2 MOSFET为关断状态.死区时间T1是为了保证SR2 MOSFET可靠关断后,其体二极管再导通.死区时间T2是为了保证体二极管可靠关断后,SR2 MOSFET再导通.SR1和SR2输出由VCC直接供电,每路输出的允许的灌电流和拉电流均为0.5A.

通常,SR1和SR2的信号需通过一个脉冲变压器隔离后控制同步整流MOSFET.栅极的实际灌电流和拉电流是由副边偏置电源和栅极驱动器提供的,死区时间可由式(3)和(4)得到:

其中,T1为SR,,SR2下降沿到HO,LO上升沿的死区时间,T2为HO,LO下降沿到SR1,SR2上升沿的死区时间,RDLY为DLY脚与AGND脚间电阻.

2.3 反馈电路设计

为了提高励磁电源系统工作的稳定性,实现控制电路的安全工作,避免将输出电路的噪声引入控制回路,对励磁电源的输出进行采样反馈和电气隔离是必须的.本文中的高效励磁电源采用TLA31配合光耦PC817A的电路来实现输出电压反馈和电气隔离.

PC817的发射极输出的电流被引入到LM5035的COMP脚所接的内部NPN电流镜像源.PWM波的占空比在零电流输入的时候为最大,当输入电流为1mA时,占空比为0.当输出电压升高时,流人COMP脚的电流变大,输出占空比就会减小,使输出电压降低;当输出电压低降低时,流入COMP脚的电流变小,输出占空比就会增大,使输出电压升高.采用隔离反馈后可使输出电压稳定在所需值.

3 基于LM5035的高效励磁电源功率损耗分析

基于LM5035的高效励磁电源的功率损耗主要来源于功率器件MOSFET,而功率开关管在工作工程中的损耗由导通损耗、开关损耗、驱动损耗及与时序有关的损耗四部分组成.MOSFET的等效模型如图5所示,其中Cgs为栅极和源极之间的寄生电容,Cgd为栅极和漏极之间的寄生电容,Cds为漏极和源极之间的寄生电容,Rg为栅极电阻,Rcha为Cgd与并联的寄生电阻,Rd为Rcha与漏极之间的寄生电阻,Rd和Rcha之和为沟道导通电阻Rds(on),它与栅源电压的大小有关.

3.1 导通损耗

导通损耗是指当功率开关管已经开通,同时开关和驱动波形稳定以后的导通状态的损耗,其大小由导通电阻和整流器的输出电流共同决定,同步整流功率器件的导通损耗如式(5)所示,体二极管的导通损耗如式(6)所示,其中,fs表示变换器T作的频率,为通过MOSFET的漏极电流有效值,a为开关管驱动信号的占空比.

3.2开关损耗

MOSFET典型的开通和关断过程如图6所示.其中,up为脉冲电压,UT为MOSFET开启电压,uGS为栅极电压,uds为漏源极之间电压,id为漏极电流.开关损耗出现在功率管在开通和关断的过渡过程中,由于漏极和源极上的电流和电压同时变化引起相互交叠,作用到开关管内部的计生原件上而形成的损耗.开通损耗和关断损耗如式(7)和式(8)所示.

3.3 驱动损耗

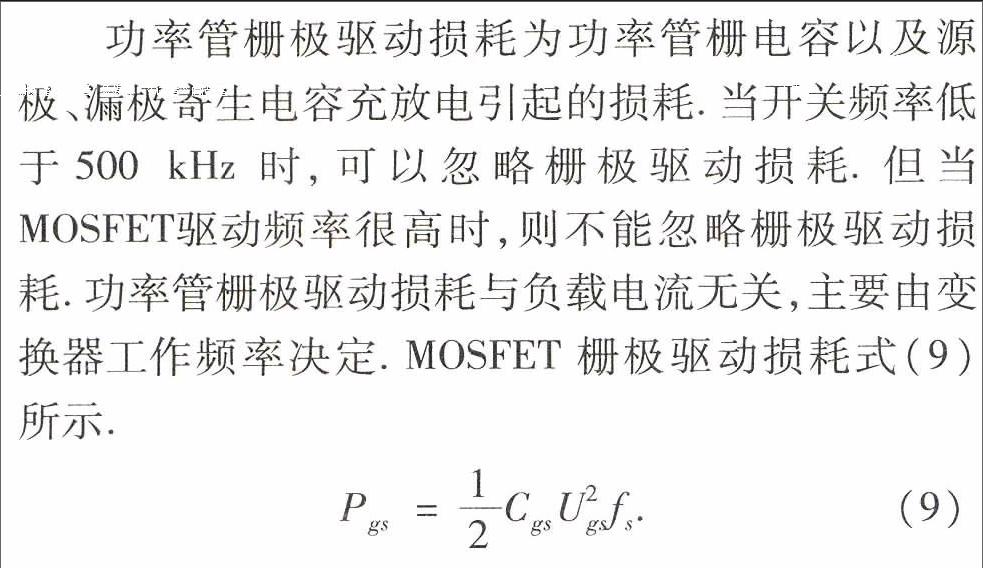

功率管栅极驱动损耗为功率管栅电容以及源极、漏极寄生电容充放电引起的损耗.当开关频率低于500 kHz时,可以忽略栅极驱动损耗.但当MOSFET驱动频率很高时,则不能忽略栅极驱动损耗.功率管栅极驱动损耗与负载电流无关,主要由变换器工作频率决定.MOSFET栅极驱动损耗式(9)所示.

3.4 和时序有关的损耗

功率管的时序有关的损耗分为3种情况,它们均和负载电流无关:

1)短路损耗.这种损耗产生在无死区时间的情况下.在功率管开关状态转换期间,为了保证两个功率管不同时导通,必须设置恰当的死区时间,否则将会导致电源和地之间的短路,造成很大的短路损耗.

2)体二极管导通损耗.当死区时间过长时,为了维持电感中的电流,体二极管将会导通续流.尤其是在低压系统中,体二极管的正向导通压降所产生的导通损耗是不可忽视的.

3)电容开关损耗.当死区时间过短时,在每个周期内,开关管导通都会将寄生电容的容性开通损.

4 仿真与实验结果分析

本文所设计的基于LM5035的高效励磁电源各个参数指标如下所示:输入电压12V,输出电压12V,输出励磁电流8.3A,工作频率10 kHz.根据以上设计要求,则所需晶振频率为20kHz,电阻RT=33kΩ,此频率下的最大占空比为49.3%.反馈电路中R1=45k,R2=12k.过压、欠压保护电阻R3=50k,R4=3k,R5=5k,UVLO(off)=9V,UVLOon=10.4,OVPoff=14.5V,OVP(on)=13.3V.额定电流为8.3A,设过流临界值为12A,则采样电阻为0.02Ω.变压器变比为6/5.

本文所设计的基于LM5035的励磁电源中同步整流器件的型号为AUIRFR3710,与之进行对比试验的基于其他芯片的励磁电源中选用的是MBR3060CT肖特基二极管作为整流器件,两种器件的正向导通压降曲线如图7所示,仿真波形分别如图8、9所示.

本文对基于LM5035的励磁电源和基于其他芯片的励磁电源分别进行了仿真,不同控制芯片的励磁电源效率随负载电流的变化情况如图10所示.

图10不同整流方式下励磁电源负载一效率曲线

由仿真数据可知,当输出为100W时,采用同步整流方式的励磁电源能量传输效率比采用肖特基整流时提高了8.5%(87.2%-78.7%).

理论上,由式(12)可得,采用肖特基整流管时管压降所导致的损耗PMBR为5.8W;由式(13)可得,采用同步整流时的管压降所引起的功率损耗PMOSFET仅为2.4W.

相同参数下的实际试验中,不同整流方式的实测对比数据如表所示,

由表1可知,采用同步整流技术后的励磁电源传输功率比肖特基整流时提高8.46%.

经实验检测,额定负载下,基于LM5035的高频半桥式高效励磁电源的输出纹波为40mV,电压调整率为0.1%,负载调整率为1%.

5 结 语

本文设计是以高集成度的LM5035为PWM控制芯片的高效励磁电源,因其集成了励磁电源驱动电路和同步整流驱动电路,且工作频率高达2MHz,所以使本文所设计的高效励磁电源具有体积小,效率高和可靠性高等优点.本文所设计的励磁电源为半桥式开关电源,二次侧为同步整流,且设有反馈电路,保护电路.经对比实验证明,本设计中的高频高效励磁电源能量传输效率明显高于其他传统PWM芯片控制的励磁电源,且输出电压稳定,电压调整率及负载调整率低,可见LM5035的性能远远优于其他传统PWM控制芯片,进而证明了该励磁电源具有较高的实用价值.