朔中选煤厂动力煤干法筛分脱粉的可行性研究

2016-01-19陈开玲

郝 俊,陈开玲

(朔州中煤平朔能源有限公司,山西 朔州 036002)

随着国家产业政策的调整与环保治理力度的加大,动力煤洗选加工得到了快速发展。对于动力煤选煤厂而言,末煤(<13 mm粒级原煤) 入选可以稳定产品质量,能够更好地适应原煤质量变化和满足客户对产品质量的要求。动力煤选煤厂末煤分选常用的生产模式为(以下简称“传统模式”):末原煤经1.50 mm湿法脱泥后采用重介质旋流器分选,筛下煤泥水以原煤分级旋流器进行0.25 mm分级,溢流(<0.25 mm粒级煤泥) 经压滤机压滤脱水后成为压滤煤泥,底流( 1.5~0.25 mm粒级煤泥) 采用螺旋分选机或TBS干扰床分选处理。朔州中煤平朔能源有限公司选煤厂(以下简称“朔中选煤厂”)采用该生产工艺处理末煤。

多年的生产实践发现,采用传统模式处理末煤,导致煤泥量大、产品水分高而发热量低、压滤机排料不连续、物料粘度大,这部分煤泥与精煤掺配后形成的商品煤质量波动较大,极端情况下车厢易被粘附、冻结而无法卸车,甚至出现了运输溜槽和煤仓被堵塞引发的洗选系统停产事故[1]。特别是<3 mm粒级粉煤洗选后水分大增,而其发热量增加并不明显,有时甚至降低,但洗选产品的产率不高[2]。此外,大量煤泥进入洗选系统,致使循环水量和煤泥量明显增加,这不但使后续煤泥水处理难度增大,而且使洗选系统的介耗、电耗等日常运营指标增加,进而对选煤厂的经济效益增长产生严重的负面影响。因此,在实际生产过程中,应将粉煤尽可能预先脱除,并通过旁路另行处理。

1 干法筛分脱粉的必要性与优势

对于动力煤选煤厂来说,末煤全粒级入选将给洗选系统带来大量原生煤泥,加之很多矿区的煤和矸石都极易泥化,导致洗选产品灰分增加;此外,细煤泥的比表面积大、水分高、粘度大,这为洗选产品的合理掺配带来较大困难。在这种情况下,单独销售就成为处理煤泥的可行途径,而其单独外销难度也较大,只能单独晾晒后堆放;但大量煤泥的堆放与积存,不但浪费能源资源,影响企业经济效益,而且严重污染厂区环境,不利于选煤厂的标准化建设。

随着细颗粒筛分技术的日渐成熟,动力煤干法筛分脱粉成为一种较好的选择,该工艺可将入选原煤中的大部分煤粉预先脱除。从选煤厂的基建费用与运营成本构成来看,煤泥水处理系统的基建费用占选煤系统总基建费用的35%左右,运营成本占末煤洗选成本的25%左右[3]。将传统的1.5 mm湿法脱泥工艺改为3 mm干法脱粉工艺,不但可使选煤厂的基建费用和生产成本降低,而且能使洗选系统的煤泥量大幅下降,还可减轻煤泥水处理系统的压力。另外,对于易泥化的煤和矸石,预先干法脱粉可以有效避免泥化物对预先脱除的粉煤的污染,且可以控制部分粉煤的水分,这有利于提高末煤产品的产量和质量。

重庆白岩选煤厂采用<50 mm粒级原煤以3 mm脱粉后由无压三产品重介质旋流器主选的联合工艺,与传统的生产工艺相比,重介系统的煤泥量大大降低,脱介设备数量减少,洗选系统的介耗和能耗均降低,厂房体积更小,有效节省了建设投资与运营成本[4]。

2 干法筛分脱粉设备

干法筛分脱粉一般是以<6 mm的粒度对原煤进行干式筛分,将其预先分成不同的粒级。一般认为,当原煤外在水分在7%~14%之间时,以<6 mm的粒度进行干式筛分,物料处于难筛分状态。这是因为原煤的外在水使细煤粒相互粘结成团,并粘附在大块煤上[2];另外,这些粘湿煤粒还会堵塞筛孔,导致细煤粒难以透筛。随着筛分技术的发展,细粒煤难筛分的问题得到有效解决。

目前以>13 mm粒度筛分的工艺应用比较成熟,常见的筛分设备有煤用概率分级筛、圆振筛、等厚筛、曲张筛、驰张筛、博后筛、旋转概率筛等[5],而以<3 mm粒度进行干法筛分的设备主要采用弛张筛和交叉筛。

2.1 弛张筛

2.1.1 结构组成与工作原理

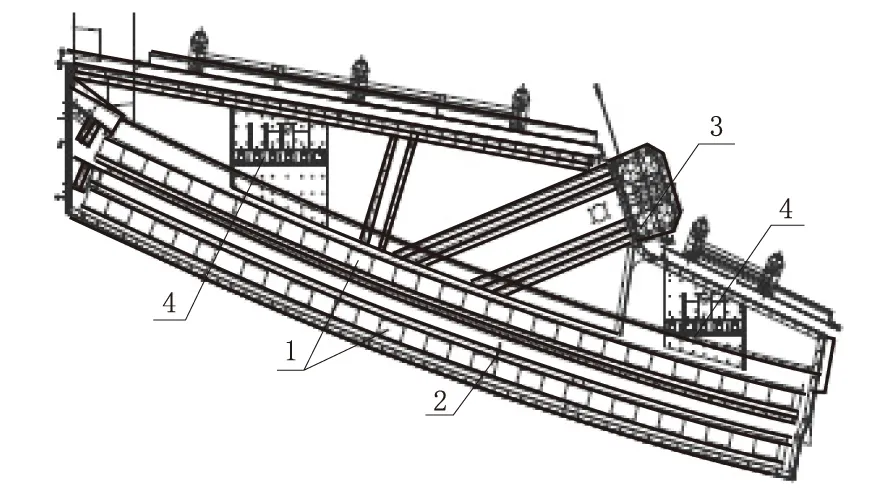

弛张筛(图1)主要由浮动筛框、固定筛框、激振器、橡胶弹簧支撑底座等组成。浮动筛框和固定筛框组成双质体共振系统,激振器用于为设备工作提供激振力,橡胶弹簧支撑底座有助于减小设备的不良振动。驰张筛采用双质体亚共振原理工作,在筛机工作时,线性振动的固定筛框和被激励的浮动筛框产生相对运动;同时,弹性聚氨酯筛面以800次/min的频率连续不断地扩张与收缩,从而使物料获得很高的加速度,能够有效地防止筛孔被堵塞。

1—浮动筛框;2—固定筛框;3—激振器;4—橡胶弹簧支撑底座

2.1.2 技术特点

从实际应用和设计方案来看,弛张筛的主要技术特点[2,6-8]如下:

(1)筛网采用可伸缩的聚氨酯橡胶材料制成,工作时筛网交替扩张与收缩,从而使筛分物料产生向前的弹跳运动,能够有效避免物料粘附于筛网并堵塞筛孔。

(2)筛板振幅远大于传统筛分设备,物料的抛射加速度为重力加速度的30~50倍,故筛孔不易被堵塞,筛分效率较高,且处理能力大,动负荷小,功耗少,噪音低。

(3)由于筛板振幅较大,加之筛网是由橡胶材料制成的,易被入料中的大块煤砸坏,故其入料粒度上限往往被控制在50 mm以下。

2.1.3 技术参数

根据现场实际情况和待筛分原煤的特点,选择UFSB4380弛张筛作为工业试验设备,其主要技术参数如下:

参数

数值

外形尺寸/(mm×mm×mm)

9 829×5 102×5 102

有效筛分面积/m2

29.21

筛板尺寸/(mm×mm)

4.50×25

驱动功率/kW

30

激振器角度/(°)

20

工作噪声/dB(A)

<85

处理能力/(t·h-1)

550

2.2 交叉筛

2.2.1 结构组成与工作原理

交叉筛(图2)是在传统滚轴筛基础上研制出的一种新型筛分设备,其主要由驱动电机、筛轴及固定在筛轴上的筛片组成。多组平行布置的筛轴组成筛面,筛轴转动方向与物料流动方向相同,每根筛轴上安装有若干等距筛片和驱动电机,相邻筛轴上的筛片相互交叉排列,形成“动态筛孔”。物料在筛面滚动过程中不断分层,小颗粒向下移动,在其长时间与筛孔接触过程中,通过相邻筛片的“手搓式”作用完成强制透筛;大颗粒继续向前滚动,其在滚动过程中不断遭受冲击,团聚颗粒被打散,并自动清理粘附在筛片上的细微颗粒,从而达到“自清理”目的;筛轴下方设置有刮泥板,可以清理剩余的粘附颗粒。

1—驱动电机;2—筛轴和筛片

2.2.2 技术特点

交叉筛通过“动态筛孔”设计和物料“自清理”功能[9],成功实现了筛孔“不粘、不堵、不卡”的筛分要求,基本解决了传统滚轴筛的堵料、卡料问题。该筛机的主要技术特点为:

(1)筛分效率高。通过“动态筛孔”和物料“自清理”技术,充分保证了筛面的开孔率和料层的透筛速度,筛机的筛分效率高。

(2)可靠性高。筛机自身无振动,没有冲击,动载荷小,易损件少,工作噪声低,可靠性高。

(3)不堵料、不卡料。筛面采用多曲段设计,布料均匀;筛片之间的动、静筛孔间距大小变化为物料的3~4倍,基本解决了堵料和卡料的问题。

2.2.3 技术参数

根据现场实际情况和待筛分原煤的特点,选择CRS1818-3交叉筛作为工业试验设备,其主要技术参数为:

参数

数值

外形尺寸/(mm×mm×mm)

5 140×3 900×2 200

筛面尺寸/(mm×mm)

1 800×4 080

驱动功率/kW

58

筛面倾角/(°)

14

入料粒度/mm

≤300

工作噪声/dB(A)

<75

处理能力/(t·h-1)

300

3 可行性探索

2015年10月底至12月上旬,朔中选煤厂会同设备厂家对弛张筛和交叉筛分别进行3 mm的工业筛分试验。首先采用两种筛机分别对煤样进行筛分,再将筛分煤样烘干,然后在实验室对烘干煤样进行筛分。

为了判断两种设备的筛分效果,采用筛分效率作为评价指标,其计算式[5]如下:

式中:η为筛分效率,%;α为待筛分原煤中小于筛孔尺寸粒级的含量,%;θ为筛上产品中小于筛孔尺寸粒级的含量,%。

3.1 物料特性

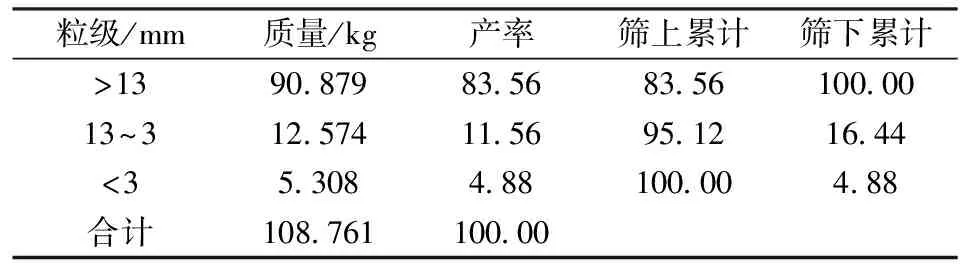

试验时选取全水分为9.50%、分析水为1.67%的煤样进行分析。实验室筛分试验结果(表1)表明:试验煤样主导粒级为>13 mm,其产率为62.19%,其次为<3 mm粒级,13~3 mm粒级产率最低。

表1 煤样实验室筛分试验结果

3.2 试验结果与分析

根据筛上物实验室筛分试验结果(表2、表3),结合筛分效率计算式,可以计算出两种不同筛机的筛分效率。以3 mm粒度筛分时,弛张筛的筛分效率为73.82%,交叉筛的筛分效率为86.76%,均远远高于一般的筛分设备。由此来看,采用这两种设备作为原煤的干法脱粉设备可行。

表2 弛张筛筛上物实验室筛分试验结果

表3 交叉筛筛上物实验室筛分试验结果

原煤选前所脱粉煤,可以作为产品直接销售,也可以掺入选后末精煤销售,这样不但可使混煤水分降低,有效减少冻车事故发生的概率,而且能够避免销售困难、露天堆放等问题,有助于企业经济效益的提高和厂区的标准化建设。原煤选前脱粉,可使生产系统煤泥量减少30个百分点以上[10],煤泥处理系统负荷降低,这对简化煤泥处理工艺,提高末煤系统洗选能力和分选精度,降低粉煤灰分等极为有利。此外,生产系统所需设备数量减少,介耗、药耗、电耗等生产成本显著降低。

4 结语

现阶段以>13 mm粒度筛分的工艺应用比较成熟,由于待筛分物料的水分和筛机的技术特点原因,以<3 mm粒度进行干法筛分脱粉的应用较少。以弛张筛和交叉筛作为干法筛分脱粉设备,对朔中选煤厂的动力煤进行3 mm脱粉工业试验,在煤样全水分为9.50%、分析水为1.67%的情况下,弛张筛的筛分效率为73.82%,交叉筛的筛分效率为86.76%,二者均较高,即这两种方案可行。

动力煤干法筛分脱粉后,大部分原生煤泥不再进入洗选系统,不但可以进一步提高分选设备的分选效果,而且能够大大减少洗选系统的煤泥量,降低煤泥水处理成本,提高末煤产量和发热量,进而为企业带来明显的经济效益和良好的环保效益。

[1] 昝剑青.浅析煤泥对末煤重介洗选的影响与控制[J].煤质技术,2005(S1): 45-46.

[2] 孙培林,周 俊,田春华.陕西海湾选煤厂动力煤深度分级模式应用探讨[J].选煤技术,2015(5):70-73.

[3] 陶亚东.原煤选前脱粉技术经济指标探讨[J]. 洁净煤技术, 2013,19(1):30-32,41.

[4] 付银香.KRL/DD3000×10曲张筛在白岩选煤厂的应用[J].选煤技术,2012(5): 63-64.

[5] 吴式瑜.选煤使用技术手册[M].徐州:中国矿业大学出版社,2008:957-964.

[6] 刘初升,赵跃民.弛张筛面动态特性及其筛分理论研究[J].煤炭学报,1998(4): 426-430.

[7] 杨 丽.对弛张筛速度和加速度的研究[J].煤矿机械,2005,26(11): 41-43.

[8] 李 君,黄绍服,戴雪晴.弹性弛张筛面变形运动对筛分影响的探讨[J].煤矿机械,2006,27(12) : 63-64.

[9] 崔淑玲.筛片交叉式筛分设备的研制及应用[J].煤炭加工与综合利用,2015(7):1-2.

[10] 郑均笛.动力煤脱粉入洗的必要性分析[J].煤炭加工与综合利用,2013(6):34-36.