沉降罐耙机电气控制系统的优化设计

2016-01-18,

,

(贵州开磷集团有限责任公司,贵州 贵阳 550302)

Optimization Design of the Thickener Raker Electrical Control System

DAI Xingming,YANG Xiaoyong

(Guizhou Kailin Group Co.,Ltd,Guiyang 550302,China)

沉降罐耙机电气控制系统的优化设计

代兴明,杨晓勇

(贵州开磷集团有限责任公司,贵州 贵阳 550302)

OptimizationDesignoftheThickenerRakerElectricalControlSystem

DAIXingming,YANGXiaoyong

(GuizhouKailinGroupCo.,Ltd,Guiyang550302,China)

摘要:分析耙机系统,针对深锥形沉降罐耙机易发生误动作和过载等故障,从电气元器件选型、PLC程序优化设计进行改造,增加了PLC模块自检测、故障自恢复和程序条件中断等功能,降低故障率,保障系统运行的可靠性。

关键词:耙机;沉降罐;扭矩;PLC;控制系统

中图分类号:TP23

文献标识码:A

文章编号:1001-2257(2015)03-0043-03

收稿日期:2014-12-12

Abstract:The article analysis of the Raking machine system,Aim at Cone settling tank and raking machine easy misoperation,overload fault. From the electrical components selection,PLC program optimization design for the innovation,Increase PLC module Self-detection,fault Self-recovery,process conditions of interrupt function. Reduce the failure rate,guarantee the reliability of system operation.

作者简介:代兴明(1988-),男,四川仪陇人,助理工程师,研究方向为化工仪表及自动化系统控制;杨晓勇(1969-),男,贵州遵义人,工程技术应用研究员,研究方向为工业自动化。

Keywords:raker;thickener;ttorque;PLC;controlsystem

0引言

耙机主要用于各类酸储罐上,对酸和酸渣进行搅拌,并将酸渣沉淀聚拢,由罐底中间的排渣口排出,避免酸渣在罐内沉积和结晶,给酸的储存和输送造成影响。耙机主要由耙臂、液压油站、PLC控制箱和信号采集装置等组成。原有PLC控制系统抗干扰能力差,运行不稳定,常出现误动作和酸渣塌陷机械抱死等故障。维护保养工作量大,并且直接影响了生产。

1耙机系统

1.1 耙机控制系统工作原理

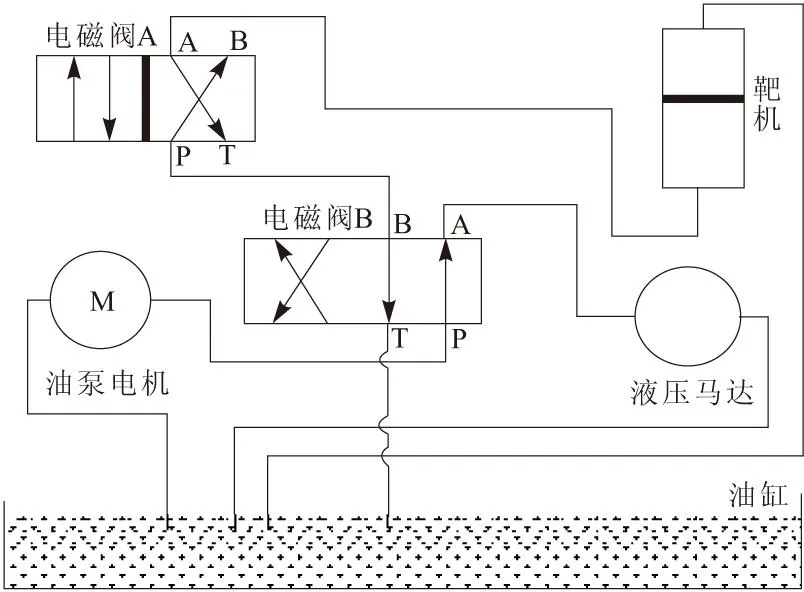

耙机系统由油泵电机、液压油站、耙臂、压力变送器和电控箱等组成。当耙机系统启动后,油泵电机运转,耙机通过判别耙臂受到的扭矩大小间接判断酸液的浓稠度,改变电磁阀A,B的得失电以改变油路系统的走向,以实现耙机的提耙、降耙和水平运转等动作。装在主耙臂下部的刮泥器将沉淀的酸渣刮向沉降罐底部的集泥锥内,集泥锥内的酸渣再通过倒渣泵排出,其工作原理如图1所示。当扭矩处于正常值时,电磁阀的线圈A,B均不得电,电磁阀B的P-A通道接通,油直接通过电磁阀供给液压马达,液压马达带动耙臂运转起来。当扭矩过大时,电磁阀的线圈A,B均得电,电磁阀A的P-A通道接通;电磁阀B的P-B通道接通,液压马达停止,油通过电磁阀B,A供给耙机,使耙机向上提升。当扭矩值过低时,电磁阀线圈A得电,B不得电,电磁阀A和B的P-A通道接通,所以油直接供给液压马达,液压马达运转,并且耙机由于自身重力向下移动。

图1 耙机油路控制系统

1.2 控制系统改造前现状

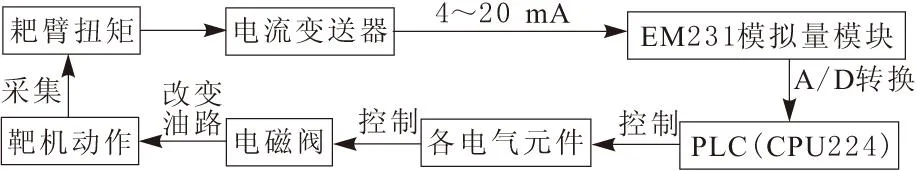

a.根据控制系统的原理,耙臂扭矩通过电流变送器转换为4~20mA信号引至PLC的EM231模拟量模块,通过判别电流的大小控制电磁阀改变油路以实现耙机的各个动作,其流程如图2所示。

图2 耙机信号采集控制系统

但酸罐周围腐蚀性强,存在不定干扰大,EM231所采集到的弱电流信号波动较大、且EM231模块自身存在发生故障的可能性,导致采集信号不准,造成系统误动作。

b.沉降罐运行一段时间后,在罐壁会有酸渣沉淀,沉淀物到达一定量时会塌陷导致耙臂抱死和过载等机械设备。需要定期清理(技术改造前约3个月清理1次)。

c.在强腐蚀性的工作环境条件下,耙机上下运动的接触式行程限位开关易腐蚀失效,且出现过因上行程开关失效导致耙机超限上移,顶翻耙机的情况。

d.现场不定因素的干扰导致系统误停机频率频繁,维修人员不能快速锁定停机原因,维修量大,已影响到系统的正常生产。

2技术改造措施

考虑工艺操作人员的操作习惯和减小技术改造成本的投入,技术改造中耙机延用了原有系统的控制方式及运行指标。根据统计记录的耙机运行参数,结合技术改造前系统的缺陷,对耙机系统从硬件、软件2方面进行了优化设计。硬件方面将行程开关更换为耐腐蚀的接近开关;软件方面使用SIEMENS公司Step7PLC编程软件对PLC程序进行编写完善。

2.1 数字滤波,增加抗干扰性

在PLC程序系统中,模拟量是判定耙机上升、下降、水平运转的唯一标准,所以模拟量的处理在整个系统中显得尤为重要。为确保采集信号的稳定性和真实性,PLC程序现对信号进行通过A/D转换、标准化、平均值滤波,再根据其整定值的大小判定耙机的动作状态。

2.2 模块检测

因模拟量的采集、转换、处理均在模拟量模块(EM231)中完成,所以模拟量模块的正常与否对整个PLC控制的稳定性至关重要。所以在程序中写入了第1个扩展模块(EM231)的实时检测功能,随时检测模拟模块工作状态,当模拟模块出现断线、掉电以及模块内部错误等异常情况时,相应的系统寄存器SMB8、SMB9值发生变化,联动报警系统,系统立即停车,避免了因模拟模块的硬件故障而导致耙机误动作,其PLC梯形图如图3所示。

图3 模块检测梯形图

2.3 PLC条件中断

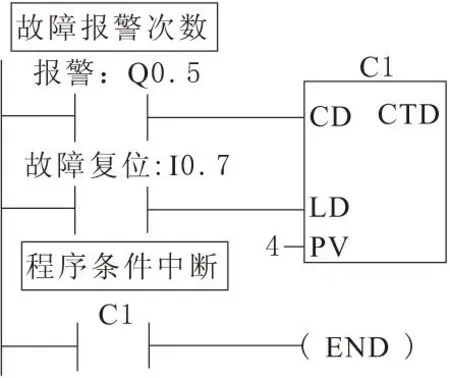

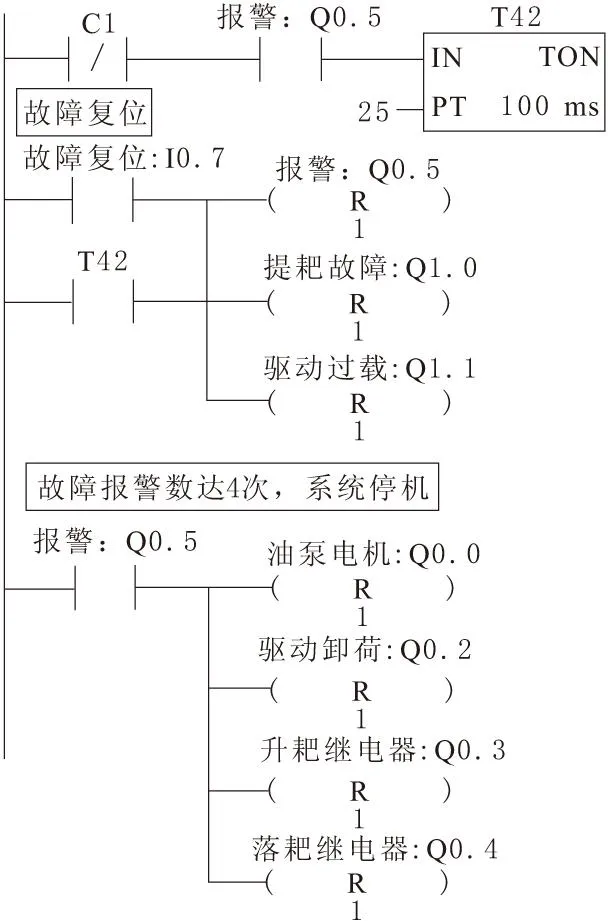

技术改造中,在程序里插入了计数器C1对报警次数进行计数的程序段,当累计报警次数达到4次时,系统故障停机。并使用(END)指令自动锁定程序,其PLC梯形图如图4所示。在系统停机后,通过在线监测方式,可以查看停机时刻PLC的程序状态,便于快速锁定故障源,为设备电气维修提供有效的依据,同时也为维修节约了宝贵的时间。

图4 条件中断梯形图

2.4 系统故障自恢复

当系统出现故障时,T42时间继电器以2.5s的脉冲信号对故障信号进行复位,若复位3次故障仍不能解除,程序默认故障不是外部干扰信号而为真故障,系统停机。这避免了PLC模块自身输出异常以及现场脉冲干扰信号造成耙机系统的停机现象,其PLC梯形图如图5所示。

图5 故障自恢复梯形图

2.5 行程开关更换为接近开关

技术改造前耙机采用接触式的行程开关,其在恶劣、强腐蚀的环境中,有效使用寿命仅2个月左右,为减小因行程限位失效造成顶缸等重大设备故障。将行程开关更换为耐腐蚀感应非接触式的接近开关。

3技术改造效果

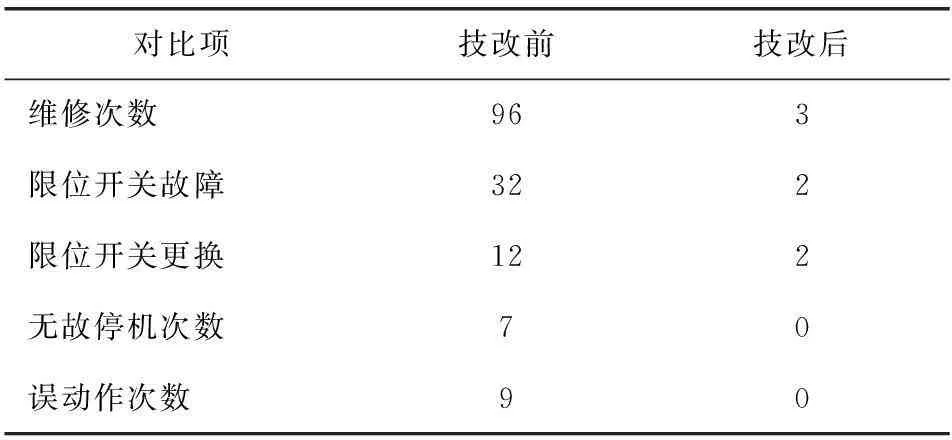

在采用数字滤波、模拟量模块检测后,采集到耙臂所受扭矩值更趋于平稳,减小了因干扰、模块自身故障导致的耙机运行状态的波动,耙机的倒渣效率有了较大提升。并且设备的故障率得到了很好的控制,技术改造完成前后为期1年的耙机电气运行对比数据如表1所示。在这1年的监护运行期耙机电气维修次数零次,未出现无故停机、误动作和堵料等现象,其技术改造在故障控制和经济效益等方面都取得了较好的成果。

表1 整改前后电气运行数据对比

4结束语

在技术改造过程中,工程技术人员通过现场反复试验,克服了原厂出于技术保密而加设程序密码的困难,直接通过设备运行时的逻辑关系分析,结合现场运行状况,运用自主编写的PLC程方式取代原有的程序,结果表明,不仅满足了设备的基本运行要求,还在控制性能上有较大程度的提高。

参考文献:

[1]殷庆龙,马文平,李圣文. 基于PLC液黏调速离合器液压控制系统的设计.煤矿机械,2012(9):183-185.

[2]马帅旗,鲍存会. 基于PLC的沉降槽耙机负荷监控系统设计. 电气技术,2013(11):60.

[3]张运刚,宋小春,郭武强. 从入门到精通-西门子S7-200PLC技术与应用.北京:人民邮电出版社,2007.

[4]Siemens.SIMATICS7_20可编程控制器系统手册.SIEMENS.AG.2004:179-180,451.