型材热压下陷成形缺陷分析及抑制方法研究

2016-01-18吴建军

,,,,,吴建军

(1.中航工业江西洪都航空工业集团有限责任公司,江西 南昌 330000;

2.西北工业大学机电学院,陕西 西安 710072)

Research on Forming Defect and Their Suppression Methods in Hot Forming of Recesses

XIONG Xu1,HE Wenhua1,XU Liping1,WANG Bao2,LIU Weiping2,WU Jianjun2

(1.AVIC Jiangxi Hongdu Aviation Industry Group Company Ltd.Nanchang 330000,China;

2.School of Mechanical Engineering,Northwestern Polytechnical University,Xi’an 710072,China)

型材热压下陷成形缺陷分析及抑制方法研究

熊旭1,何文华1,徐莉萍1,王苞2,刘伟萍2,吴建军2

(1.中航工业江西洪都航空工业集团有限责任公司,江西 南昌 330000;

2.西北工业大学机电学院,陕西 西安 710072)

Research on Forming Defect and Their Suppression Methods in Hot Forming of Recesses

XIONG Xu1,HE Wenhua1,XU Liping1,WANG Bao2,LIU Weiping2,WU Jianjun2

(1.AVIC Jiangxi Hongdu Aviation Industry Group Company Ltd.Nanchang 330000,China;

2.School of Mechanical Engineering,Northwestern Polytechnical University,Xi’an 710072,China)

摘要:针对型材热压下陷成形缺陷分析及抑制方法进行研究。通过设计不同的模具结构然后分析各种结构对下陷零件中出现的塌陷的影响,并以PAM-STAMP 2G软件为平台,建立不同模具方案下的型材下陷成形有限元模型,进行了有限元模拟。得出解决塌陷问题的最佳模具设计方案,最后通过试验验证该方案解决塌陷问题的可靠性。

关键词:型材;下陷;成形缺陷

中图分类号:TG386;V262.3

文献标识码:A

文章编号:1001-2257(2015)03-0023-03

收稿日期:2014-12-09

Abstract:Forming defect and their suppression methods in hot forming of recesses are researched.Through designing different mold and analyzing the effect of mold structure on collapse,the forming finite element model in different mold structure are built with the platform of PAM-STAMP 2G finite element analysis software.The optimal design can be obtained by finite element analysis.At last,the reliability of the scheme is verified by experiment.

作者简介:熊旭(1988-),男,江西南昌人,助理工程师,主要从事飞机钣金工艺工作;何文华(1966-),男,江西南昌人,工程师,主要从事飞机钣金工艺工作。

Key words:profiles; recess; forming defect

0引言

在大型飞机结构件中,大量的框类和长桁类零件大都采用挤压型材制造,这些框类和长桁类零件往往纵横交错,经常发生交叉搭接的现象,需要对型材进行直下陷成形;为了保证整个结构外形轮廓流线,同时又不致使结构强度受到影响和不增加产品重量,为此,通常对型材进行弯曲下陷成形或双面下陷成形,因此,型材零件的下陷成形技术是飞机钣金工艺中普遍应用的一种零件制造技术,型材的下陷成形的工艺水平对飞机制造水平和成本有着重要的影响。

一般来说,型材下陷广泛采用专用下陷成形模进行下陷成形,在型材零件冲制下陷时,如果模具设计不符合规范,往往存在塌陷问题。尤其对XCJ442-4型材来说,由于其截面具有非对称性,所以采用普通下陷成形方法更容易造成零件在压制过程中产生缺陷。其中,塌陷是类似于XCJ442-4一类截面不对称型材所独有的、最典型的缺陷之一,采取何种方法制造这类下陷零件,直接影响到产品的质量。在此,针对铝锂合金型材下陷成形中的塌陷进行数值模拟研究,结合物理实验与模拟仿真,对产生的塌陷问题加以分析并提出解决办法。

1塌陷原因分析及抑制方法研究

1.1 塌陷简介

所研究型材类型为XCJ442-4型材,其截面形状和尺寸如图1所示。

图1 XCJ442-4型材截面类型

主要特点在于其结构的非对称性,所以在压制下陷的过程中就会产生诸如塌陷之类的缺陷,影响此类下陷零件的成形质量和生产效率。

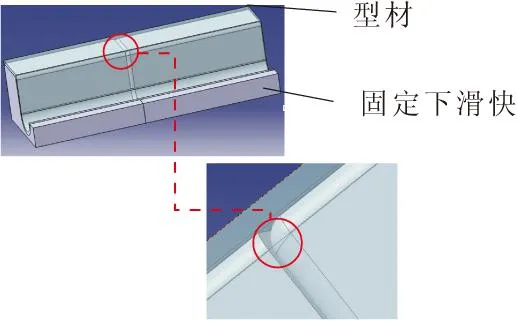

塌陷是指所压制的下陷零件的缘条部分,靠近腹板一侧出现明显的下凹,如图2所示。对XCJ442-4型材来说,由于其截面具有非对称性,所以采用普通下陷成形方法容易造成零件在压制过程中产生缺陷。

图2 下陷成形中的塌陷

下陷零件主要装配于与蒙皮和隔框等零件搭接处,其中缘条部分主要起搭接作用。因此,对于型材缘条部分的型面要求非常严格,为了减缓塌陷的产生,需要设计专门的模具进行下陷成形。

1.2 XCJ442-4型材塌陷缺陷分析

如图3所示,为了使说明更清楚,示例中浅绿色透明部分为型材。分析试验中塌陷处塌陷的具体原因,主要是由于固定下模块的顶角圆弧与型材没有直接接触,在压制下陷时导致模具无法支撑起型材,故产生塌陷。

图3 塌陷原因说明

根据型材编号为XCJ442-4的下陷零件中容易出现的塌陷问题对以前的模具结构进行了深入的研究。根据以上分析产生塌陷的原因,对以下几种方案以PAM-STAMP 2G软件为平台,建立不同模具方案下的型材下陷成形有限元模型,并进行了有限元模拟。寻找并验证解决塌陷问题的最佳模具设计方案。

1.3 下陷模具方案的指定与选择

随着计算机技术和数值模拟技术的迅速发展,国内外都开始利用有限元模拟技术研究成形过程中存在的问题,并且相关学者也对型材下陷成形的各个方面展开了一定研究。在结合生产实际的基础上对最初的热压下陷成形模具进行优化,利用有限元模拟技术对不同下陷模具设计方案进行有限元模拟仿真,通过分析其计算结果,得出最佳设计方案。

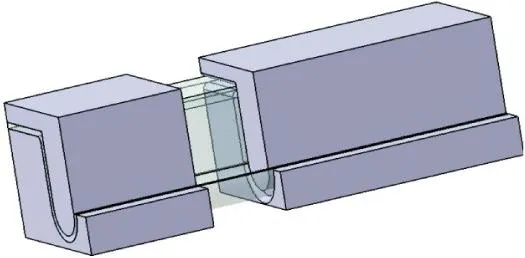

方案一:各模块分体式

此种模具结构通过8个模块构成,由于下陷零件是在型材上压制一个阶梯状的台阶,所以8个模块按照零件成形后的上下位置不同分为两组,每4个一组。根据型材下陷成形的特点,如图4所示,一端下压,一端保持静止,可以把下压端称为移动端模块,静止端称为固定端模块。

图4 各模块分体式模具结构

方案二:减小模具圆角半径

与原始模具结构相同,区别在于型材容易产生塌陷处对应的模具圆角半径减小,为了验证是否是圆角半径的问题引起塌陷,将图3中标示的模具的圆角半径减小,并做有限元模拟仿真。

方案三:侧压模块一体式

在方案二的基础上将侧压模块设计为一体式,由于编号为XCJ442-4的型材结构属于非对称结构,之所以会产生塌陷,原因可能在于上模块与侧压块非一体式。所以在下陷压制过程中会出现压制不同步的问题。这就会引起靠近腹板处的缘条处产生塌陷问题,如图5所示,将侧压模块设计为一体式。

图5 侧压模块一体式结构

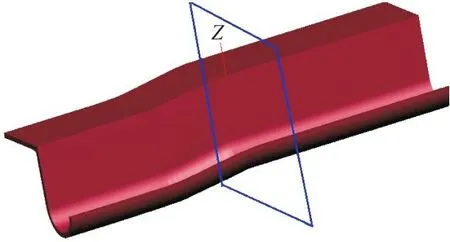

方案四:下模带坡度以及侧压模块一体式结构

修改后的模具如图6所示。

图6 最终方案模具特点

为了避免模具出现如图3所示的圆角问题,将固定下模块参与型材成形一端延伸并加工出一定的坡度,此坡度的总高度应大于实际最大下陷深度。

为了进一步说明以上方案中方案四最优,通过有限元模拟仿真4种方案,根据实验可知,采用相同模具进行试验,下陷深度越大塌陷越严重,初步分析可知下陷深度越大,4种不同方案塌陷区别越大,选择L=18 mm,H=3 mm(其中H指下陷深度、L指过渡区长度)为下陷参数进行模拟。图7的模拟结果为压制下陷过程中的法向位移云图。

图7 压制下陷过程中的法向位移

图8为模拟下压陷制零件选取截向位置。取4种方案下的容易产生塌陷的位置处的截面曲线进行比较,结果如图9所示。

图8 压制下陷零件选取截面位置

图9 塌陷的位置处的截面曲线比较

由图9可以看出从,方案一直到方案四,型材下陷零件上的塌陷在逐步减缓,其中方案四对减缓塌陷的效果最为明显。由此可以判断出,模具圆角半径的大小以及上模与下模在下压过程中的同步性是影响XCJ442-4型材下陷零件出现塌陷问题的主要原因。

2试验验证

为了验证第1节中,通过有限元分析软件建立的不同模具方案下的型材下陷成形有限元模型进行模拟的准确性,选择下陷参数为L=18 mm,H=3 mm进行下陷试验。根据方案一和方案四设计的模具测压块和固定端模块实物如图10所示。

图10 测压块和固定端模块实物

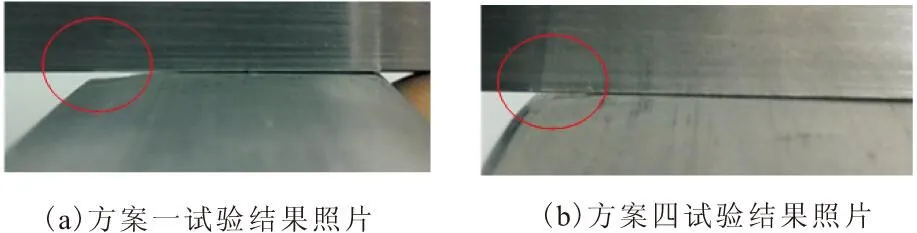

下陷成形塌陷结果如图11所示。

图11 试验结果实物照片

从图11可知,方案四的下陷型材缘条部分塌陷的深度和塌陷区域均明显小于方案一。通过测量如图11所示的试验结果中下陷零件塌陷处的间隙值,得到方案一与方案四的塌陷值如表1所示。

表1 方案一与方案四塌陷值比较

3结束语

从图9的模拟结果可知,采用方案一时塌陷深度值为0.16 mm,采用方案四时塌陷深度值为0.06 mm,从表1的试验结果可知,采用方案一时塌陷深度值为0.36 mm,采用方案四时塌陷深度值为0.12 mm。模拟结果与试验结果相差较大,但其深度均表现出减小的趋势,为了进一步说明模拟结果的有效性,采用相对值将模拟结果与试验结果对比。

根据图9的模拟结果,方案四塌陷深度相对方案一塌陷深度减少了62.5%,根据表2的试验结果,方案四塌陷深度相对方案一塌陷深度减少了66.7%,对比其相对数值可知模拟结果与试验结果基本一致,可证明模拟结果的有效性。比较图94种方案模拟结果可知,采用方案四设计模具进行型材下陷其塌陷深度最小,满足零件生产实际要求。

参考文献:

[1]吴继森.7075铝合金型材下陷热成形工艺.航空制造技术.2004(1):77-79.

[2]王洪臣.型材零件冲制下陷存在的问题及解决方法.航空工艺技术,1979(2):16-19.

[3]杨华宝.飞机原理与构造.西安:西北工业大学出版社,2011.

[4]李泷杲.金属板料成型有限元模拟基础.北京:北京航空航天大学出版社,2008.

[5]徐瑞霞.板料冲压成形计算机辅助几何模拟技术研究.山东:山东大学,2006.