深海鲣鱼(Katsuwonus pelamis)低温热泵联合干燥技术优化及品质分析*

2016-01-15王欢白冬谢超林琳黄菊梁佳王婷

王 欢 白 冬 谢 超 林 琳 黄 菊 梁 佳 王 婷

(浙江省海产品健康危害因素关键技术研究重点实验室 浙江海洋大学食品与医药学院 舟山 316022)

鲣鱼(Katsuwonus pelamis), 俗称炸弹鱼, 属于金枪鱼科(Thunnidae), 其产量占金枪鱼渔业的 40%之多。远洋深海鲣鱼肉质鲜美, 味道可口, 而且具有美容减肥等多重保健功效(李桂芬等, 2003), 深受人们喜爱。也是金枪鱼拖毛钓、围网、流刺网的捕捞主要目标之一, 同金枪鱼一样为大洋性重要经济鱼。目前,世界渔产主要将鲣鱼新鲜食用, 或把鲣鱼加工成罐头制品, 还有大量鲣鱼干制品生产(Hoyle et al,2011)。鲣鱼在全球分布的范围都很广, 调查发现大西洋、太平洋和印度洋, 特别是水温高于 15°C以上的水域, 都发现了鲣鱼的踪迹, 其活动数量也很大, 总体而言, 鲣鱼的开发与利用资源丰富。

干燥技术是水产品加工的重要过程之一。近年来,已有多种新型联合干燥方式加以运用, 例如有学者曾联合使用远外干燥技术和微波干燥技术, 对黄桃进行干燥, 并优化了干燥参数(王俊等, 1999)。洪国伟(2001)用热泵干燥器干燥水产品, 发现效果明显优于热风干燥。由于传统热风干燥能耗较高, 途中排放出很多废气, 急需改进干燥工艺(Rahman, 2006)。而低温热泵技术能将这些潜热转化为显热, 具有良好的节能特性, 缓解水产品高消耗, 低品质的问题而被被迅速推广应用。

为了改善单一干燥技术的缺点, 试将低温热泵与热风技术于干燥前后阶段组合使用, 以期达到提高干燥质量和降低干燥能耗的效果。李远志等(2000)针对胡萝卜低温热泵-热风组合干燥, 而得到了产品良好的效果; 李晖等(2014)用热泵与热风联合干制怀山药片取得最佳工艺条件。因为热泵-热风组合干燥的前期温度偏低, 正好可以缓解鱼干表面形成硬壳,内部水分扩散不出的问题, 后期提高干燥速度, 减少能耗, 使得最终获得低水量、高品质的干制鲣鱼产品。本研究将利用低温热泵-热风联合干燥技术, 针对深海鲣鱼进行干燥研究, 并对其干燥条件进行优化,以期获得能耗低、品质高的鲣鱼干品。

1 实验材料与设备

1.1 实验材料

远洋深海鲣鱼(Katsuwonus pelamis)舟山千岛水产有限公司提供。营养琼脂(生化试剂)、盐酸、硼酸(分析纯)、氯化钾、亚甲基蓝(分析纯)、甲基红(分析纯)等实验所需试剂均由国药集团化学试剂有限公司提供。

1.2 实验仪器

热泵-热风干燥一体机(宁波机电工业研究设计院制造有限公司); 电热恒温鼓风干燥箱(广东省农业机械研究所干燥设备制造厂公司); 杀菌锅(上海申安医疗器械厂); WSC-S色差计(上海仪精密仪器有限公司); DSC-7型量热扫描仪(上海发瑞仪器科技有限公司); 分析天平(奥多利斯科学仪器有限公司)。

1.3 实验流程

深海鲣鱼→预处理(去头尾、去内脏)→清洗→解剖→再清洗→用滤纸吸取表面水分→热泵单因素试验→联合干燥试验→产品品质分析→贮存保藏。

2 实验方法

2.1 联合干燥技术优化

分析不同干燥温度下对鲣鱼干燥速度和鲣鱼品质的影响。设定干燥室的相对湿度为35%, 循环风速为 2.5m/s, 温度分别为 35°C、45°C、55°C 进行试验。为随机采样4份经过预处理后的500g 左右的鲣鱼各4kg, 然后平整铺在干燥箱内托盘上。让其自认冷却,再由感官小组进行品质鉴定。为了确保实验数据准确性, 降低试验偶然性跟随机性, 每一组都要重复3次试验, 剔除异常数字, 做好记录。

2.1.1 装填物料量试验 改变物料量, 分析物料量对于干燥速率和鲣鱼品质的影响。设定干燥室温度为45°C, 相对湿度为35%, 循环风速为2.5m/s, 选取分别为4、8、12 kg的鲣鱼量。平整地铺在干燥箱内托盘(注意不要重叠)。干燥完后让其自然冷却, 感官小组进行品质鉴定。

2.1.2 循环风速试验 改变风速, 分析风速对干燥速率和鲣鱼品质的影响。设定干燥室温度为 45°C,相对湿度为 35%, 控制干燥室内的风速分别是 1.5、2.5、3.5 m/s。并且将鲣鱼在干燥箱内的托盘上平整地铺好。干燥完之后放置一段时间, 让其自然冷却,之后再由感官小组进行品质的鉴定。

2.1.3 干燥室相对湿度试验 改变干燥箱内空气相对湿度, 分析相对湿度对干燥速率和鲣鱼品质的影响。设定干燥室温度为 45°C, 控制循环风速为2.5m/s, 鲣鱼量为 4kg。分别保持相对湿度为 25%、35%、45%。把原料平铺在干燥箱托盘内(注意不要重叠)。干燥完之后冷却, 由感官小组进行品质鉴定。

2.2 干制品含水率确定

根据不同干燥条件下的干燥曲线确定鲣鱼干的含水量。试验开始, 记录下最开始的鲣鱼水分含量,之后放入干燥箱中, 再每隔 1h测定鲣鱼水分含量,得出含水率。在鲣鱼干含水率快要接近 20%的时候,记录下干燥时间下水分含量变化。根据数据, 绘制出鲣鱼在不同干燥条件下的干燥曲线。

2.3 干制品色差值的测定

本次测验用WSC-S型色差计来测定鲣鱼干的颜色。L*值表示亮度, 其值表示黑色到白色的变化; b*表示黄色度, 表示有色物质的黄蓝偏向; a*值表示红色度, 表示有色物质的红绿偏向。每样都从不同的角度分别读取数据, 平行测测试验 3次, 记录下数据,剔除特别明显错误的数据, 重新读取, 最终算取三次读数的平均值。

2.4 干制品单位能耗除湿量(SMER)的测定

单位能耗除湿量(SMER)是衡量干燥系统性能的指标。具体指干燥系统所消耗1 kJ所去除掉的水分质量。具体的计算公式如下所示:

式中, M为水分蒸发量, 鲣鱼干燥M=总物料×(初始含水量–实时含水量); Wi为干燥阶段所消耗总电能。

2.5 细菌总数的测定

按照《GB/T4789.2-2003》食品微生物学检验菌落(李二卫, 2010)的测定方法, 测定干燥细菌总数。每一组试验平行测定3次, 剔除数据相差明显的, 准确记录数值后, 算取三次读数的平均值。

2.6 复水比(RR)值的测定

干制品浸水后, 复水比为一定时间里干制品复水后总重与复水前总重之比, 计算公式如下:

式中, RR为复水比, Wr为复水后重量, Wd为复水前重量。

试验步骤为: 将样品放置 25°C水中浸泡 12 h,期间保持水温的恒定, 之后拿出放在布氏漏斗的滤纸上, 与真空泵相连, 抽真空 30s, 此目的是为除去样品表面的水分。然后抽完之后马上取出称量重量。争取整个实验的过程需控制在1 min之内。每个样品平行测定3次, 剔除数据差异明显的数值, 最后算取三次读数的平均值。

2.7 干制品感官评定

在进行感官评定之前, 从舟山市场超市等地收购若干优质的鲣鱼干样品, 以这些市面上的产品为一个参考标准, 让感官小组成员都仔细进行观察。由10位专家组成评定小组, 参照市场售卖的鲣鱼干, 分别对样品进行评分(徐坤华等, 2014)。每位成员按十分制计进行打分。打分完成统计分数, 算取 10位专家的总分平均值, 将其作为每个样品的最终分数, 分数取为整数, 做好相应的数值记录。

2.8 总挥发性盐基氮测定

本文采用微量扩散法检测挥发性盐基总氮(T-VBN)的含量。挥发性盐基氮(T-VBN)通常作为蛋白质食品新鲜化指标, 与水产品新鲜或腐败程度有明显对应关系, 测定数值来进行水产品新鲜度确定产品质量的判断(陈培基等, 2006)。每组样品都做 3个平行试验, 剔除其中数据明显异常的值, 记录好最终数据, 同时做试剂空白试验, 减少试验的偶然性。

3 结果与分析

3.1 干燥方式品质与能耗比较

3.1.1 干制品的T-VBN值 热泵干燥能较好保持产品产品的色泽, 减少挥发性物质损失(陈坤杰等, 2000)。图 1为在不同干燥方式下, 深海鲣鱼鱼干制品中测定T-VBN含量, 从图1中可看出采用单一干燥(HPD)产品和联合干燥产品的 T-VBN值并没有特别明显的差异,两者间数据比较接近。另可直观看出采用传统热风干燥(AD)方式, 产品 T-VBN数值最大。根据下图可看出联合干燥(HPD+AD)产品的 T-VBN 值最低, 联合干燥与热泵干燥产品效果相差并不大, 但是都要优于传统热风干燥。联合干燥能较好保持深海鲣鱼干的品质。

图1 干燥方式对鲣鱼T-VBN值的影响Fig.1 T-VBN value of K. pelamis in different dehydration methods

3.1.2 干制品的 SEMR值 根据图 2的数据可直观地看出, 采用不同干燥方式可得深海鲣鱼干能耗SMER值(specific moisture extraction rate)的不同影响,直观可见影响结果: 传统热风干燥(AD)单位能耗除湿值数值最小, 都小于其它两种干燥方式。其次是热泵干燥, 其值介于另两种干燥技术之间。而联合干燥技术(HPD+AD)单位能耗除湿值最高。热泵-热风联合干燥SMER值是AD样品的156.7%, 是HPD处理样品的114.3%。由此推断, 联合干燥比单纯热风干燥节能达35.2%。热泵在干燥后期重新利用的水蒸气减少,需另电加热而增加能耗损失。联合干燥在后期关闭热泵系统, 避免损耗, 从而更节能。

图2 干燥方式对鲣鱼SEMR值的影响Fig.2 The SEMR value of K. pelamis in different dehydration methods

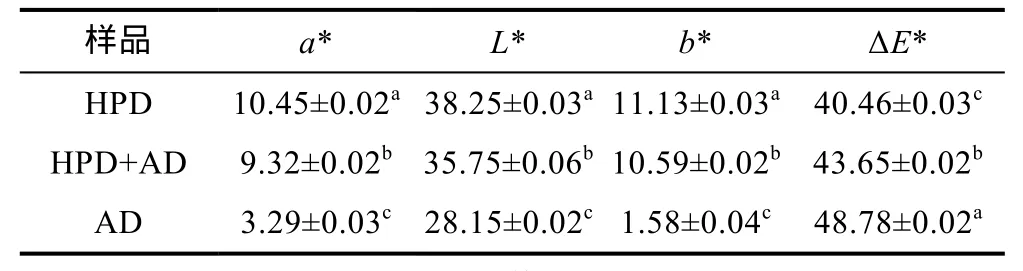

3.1.3 干制品的色差 食品原料在干燥过程中均会发生化学变化, 其中色泽是干制品一个重要指标(Solymosiet al, 2015)。在干燥中, 影响干品颜色变化包括干燥温度、干燥方式及含水量变化、物料种类等因素。采用不同干燥技术处理, 深海鲣鱼干所得色差值如表1所示, 从表1的数据中可直观地看出联合干燥(HPD+AD)和单一干燥技术(HPD)干燥的鲣鱼产品较接近, 色差值比(AD)干燥的产品更小, 表示色泽更优。

表1 不同干燥方式下样本的色差值Tab.1 Color difference of samples in different dehydration methods

3.1.4 干制品的细菌总数 用不同干燥方式, 所得深海鲣鱼干制品细菌总数含量有着明显差别, 检测如图3所示。单一热泵干燥(HPD)的干燥产品细菌总数含量最低, 而传统热风干燥(AD)干燥处理深海鲣鱼产品细菌总数含量比另外两种方式处理要高。而从图中看出, 热泵-热风联合干燥(HPD+AD)干燥产品检测出的细菌含量处于两者之间。联合干燥在后期采用的是开放式热风干燥, 但物料一直保持处在低水分状态, 微生物难到生长所需水分, 数量难增加。最终联合干燥下检测出的细菌总数低于 AD。而热泵干燥整个过程封闭, 得到产品中微生物含量要少很多。

图3 干燥方式对鲣鱼细菌总数的影响Fig.3 The total number of bacterial colony in K. pelamis in different dehydration methods

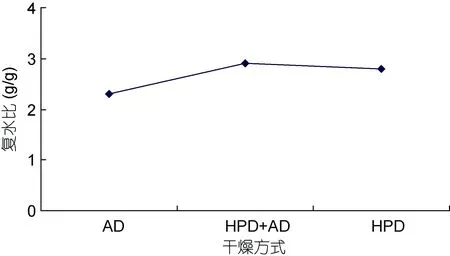

3.1.5 干制品的复水比 复水性可用复水比表示,即在一定时间里干制品复水后总重与复水前总重之比。不同干燥方式对鲣鱼复水比影响如图4所示。直观可见热泵-热风联合(HPD+AD)与热泵技术(HPD)干燥产品的复水比值相差距离不大, 都高于热风干燥。干制品的复水效果与细胞结构完整程度相关密切。总体表现来看, 样品含水量越高, 其破坏程度越大。联合干燥产品复水比相对热泵技术(HPD)而言要稍高,究其原因是由于水分在热泵干燥后期含量逐渐减少,减轻了对深海鲣鱼细胞结构的损坏(Mujumdar, 2006),保持样品的多孔性。深海鲣鱼联合干燥后期水分量也少, 此阶段配合热风干燥, 使得细胞结构破坏量小,所以联合干燥产品复水比也高。

图4 干燥方式对鲣鱼复水比的影响Fig.4 The rehydration rate of K. pelamis in different dehydration methods

将采用三种不同干燥方式而得到的T-VBN值、能耗、色差、复水比等数据进行比照, 综合各参数可得, 联合干燥技术综合效果更优。热风与热泵这两种干燥方式究其本质为空气对流干燥。而热泵干燥利用热泵从低温吸热, 高温放热的特性来干燥物料。因其封闭的系统, 可更加节约能源, 而且更环保(Colak et al, 2009)。但热泵在干燥后期由于物料蒸发出来的水分较少, 能耗升高, 影响了运行速率(胡斌等, 2011),需电加热辅助干燥, 加大能耗成本, 不能充分体现热泵优势。为了弥补这个不足, 采用联合干燥方式, 前期采用热泵干燥, 后期采用热风干燥, 既减少能耗,又能保证鲣鱼干制品的质量。

3.2 深海鲣鱼联合干燥单因素试验分析

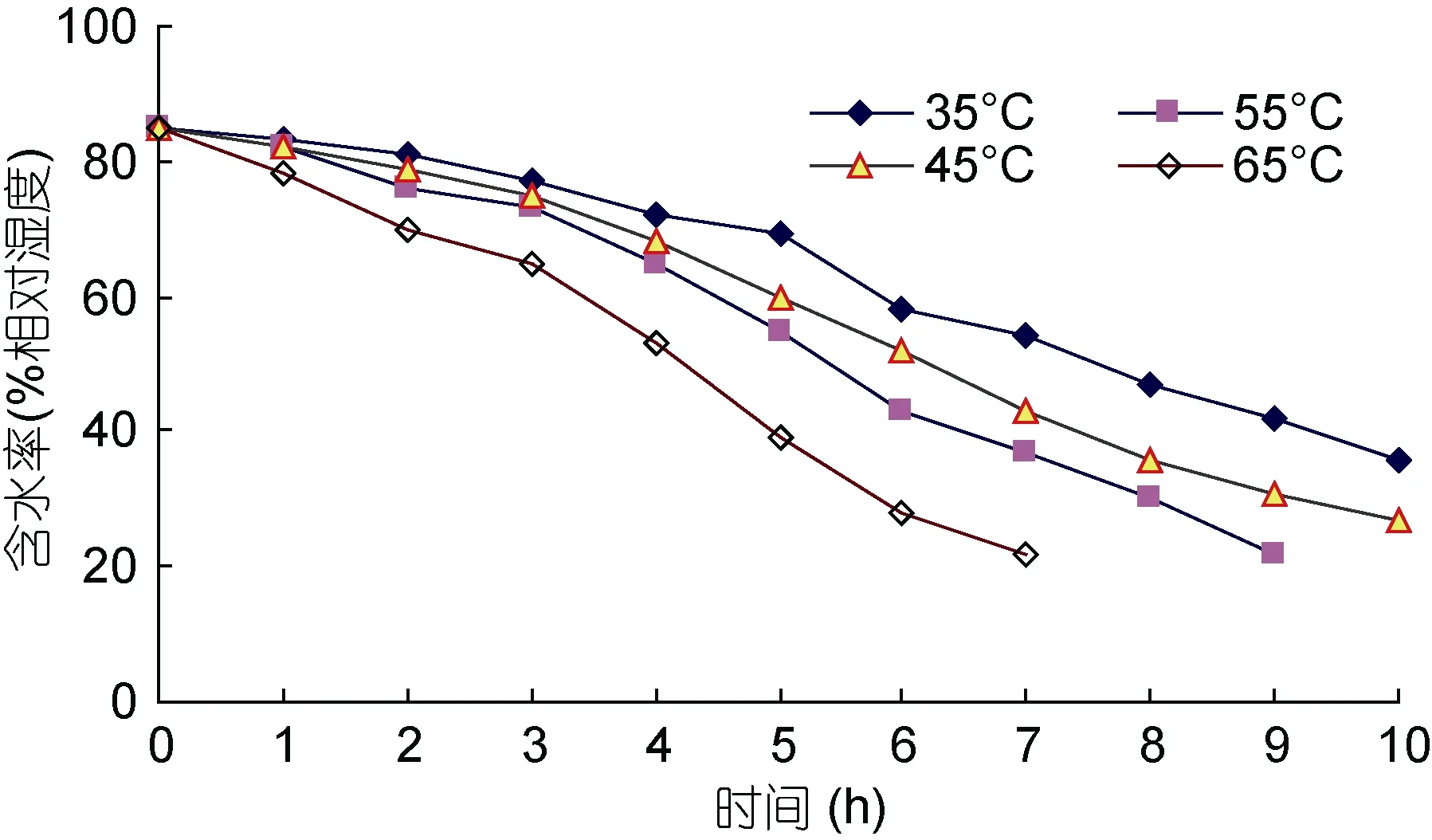

3.2.1 干燥温度试验 联合干燥技术随温度升高,也加快鲣鱼干燥速率。温度变化带动鲣鱼速率改变研究如图5所示。从热力曲线可直接看出干燥温度与鲣鱼干燥速率密切相关。另可以看出, 鲣鱼在进行干燥时温度不同, 其含水率随干燥时间变化情况。不管干燥温度高低, 其值的变化情况都会对热泵-热风干燥产生影响。例温度过高, 鲣鱼表面失水速率过大, 中间水分反向流动。这些情况易造成产品表面结痂现象,使产品内外品质相差颇大。而当温度过低时, 水分梯度虽保持由内向外流动, 但速度缓慢, 延长了干燥的时间(Chua et al, 2005)。时间加长, 造成能源浪费。因此, 干燥过程应选择适当的温度, 使整个干燥过程干燥速度尽可能匹配设备能力, 充分发挥热泵-热风干燥的性能, 达到最佳干燥效果。

图5 不同温度下鲣鱼联合干燥曲线Fig.5 The dehydration curves of K. pelamis in different temperatures

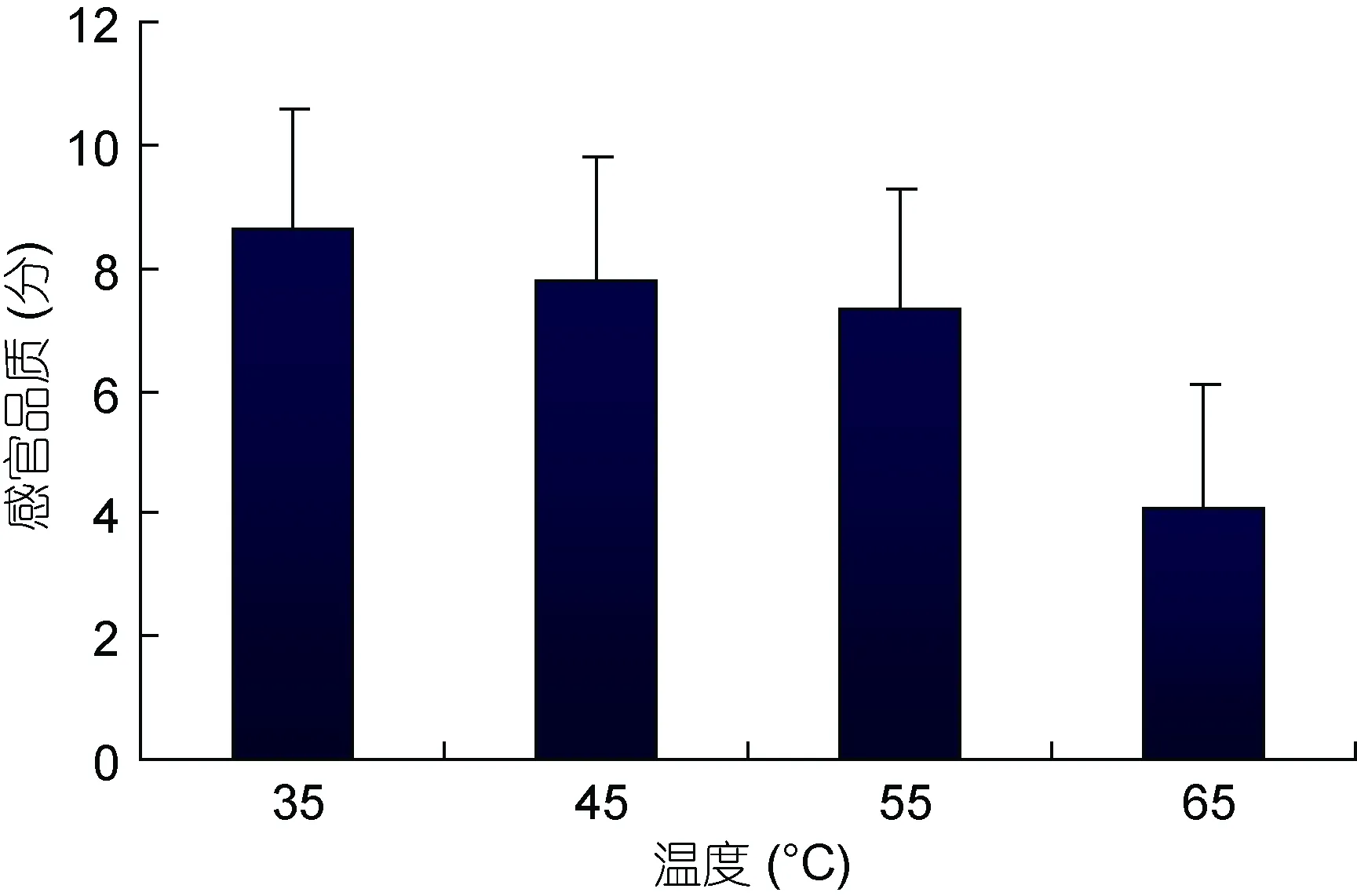

不同干燥温度下, 对比深海鲣鱼干感官品质数值, 结果如图6所示。鲣鱼品质质量与干燥温度反线性相关, 随着温度升高, 干制品品质反而下降。另外观察图6可知, 当干燥温度低于55°C, 深海鲣鱼干品质之间相差并不是很大, 而当干燥温度高于60°C时,鲣鱼干质量直线下降。肉眼观察到表面变硬, 且能闻到异味。究其原因, 可能是鲣鱼蛋白质变质和温度过高, 使内部与表面水分分布不均。40°C左右引起肌球蛋白和副肌球蛋白在变性; 而 50°C导致结缔组织变性; 当干燥温度达 65°C时, 引发肌动蛋白性状改变(徐坤华等, 2014)。纵向肌肉内结缔组织决定鲣鱼品质高低, 所以, 干燥温度一般小于60°C。另外, 在干燥过程中, 应尽量控制内部的水分转移速率, 使水分内外扩散速率相近, 否则会影响鲣鱼最终干燥品质。

图6 不同温度下干燥鲣鱼的感官品质Fig.6 Sensor quality of K. pelamis dried in different temperatures

3.2.2 循环风速试验 风速变化带动鲣鱼联合干燥速率变化效果如图7所示。在一定范围内, 干燥风速加快, 干燥速率也随之加快。然而风速增大到一定程度之后, 再加大风速反而会使干燥的速率减慢。风速为2.5m/s的风速在后期就要高于3.5m/s的干燥速率。因为热泵是一个封闭式的循环除湿系统, 湿介质与蒸发器的热交换受风速的影响, 风速太快, 使得热交换不易进行(Namsanguan et al, 2004)。若温度较高使冷凝水可能重蒸会干燥介质中, 使鲣鱼干燥速率变的缓慢, 花费更长时间。因此, 干燥干制品时, 要选择适宜风速, 不能太高。

图7 不同循环风速鲣鱼联合干燥曲线Fig.7 Dehydration curves of K. pelamis in different aeration rates

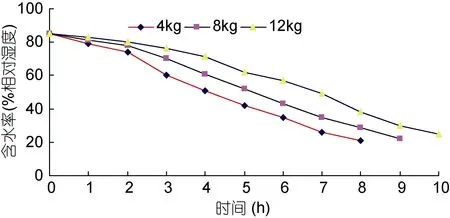

3.2.3 装填物料量试验 随物料量增大, 干燥速率逐渐减慢, 干燥时间也随之加长。考察不同鲣鱼物料量对联合干燥效果影响, 试验结果如图 8。根据干燥曲线数据, 物料量与干燥速率相关密切。究其原因是因为同等消耗, 系统的排水能力一定, 而物料越大,系统内水分居高不下, 使得干燥室内相对湿度偏高,从而导致干燥速率下降(任爱清等, 2009)。速率降低后某刻, 物料总失水量会平衡系统除湿能力。达到平衡时间长短受物料量大小决定, 且鲣鱼物料量大, 所花费的时间也越长。因此, 应适当选择装填物料量,保持干燥速率, 减少不必要时间。

图8 不同物料量鲣鱼联合干燥曲线Fig.8 Dehydration curves of K. pelamis in different bulks

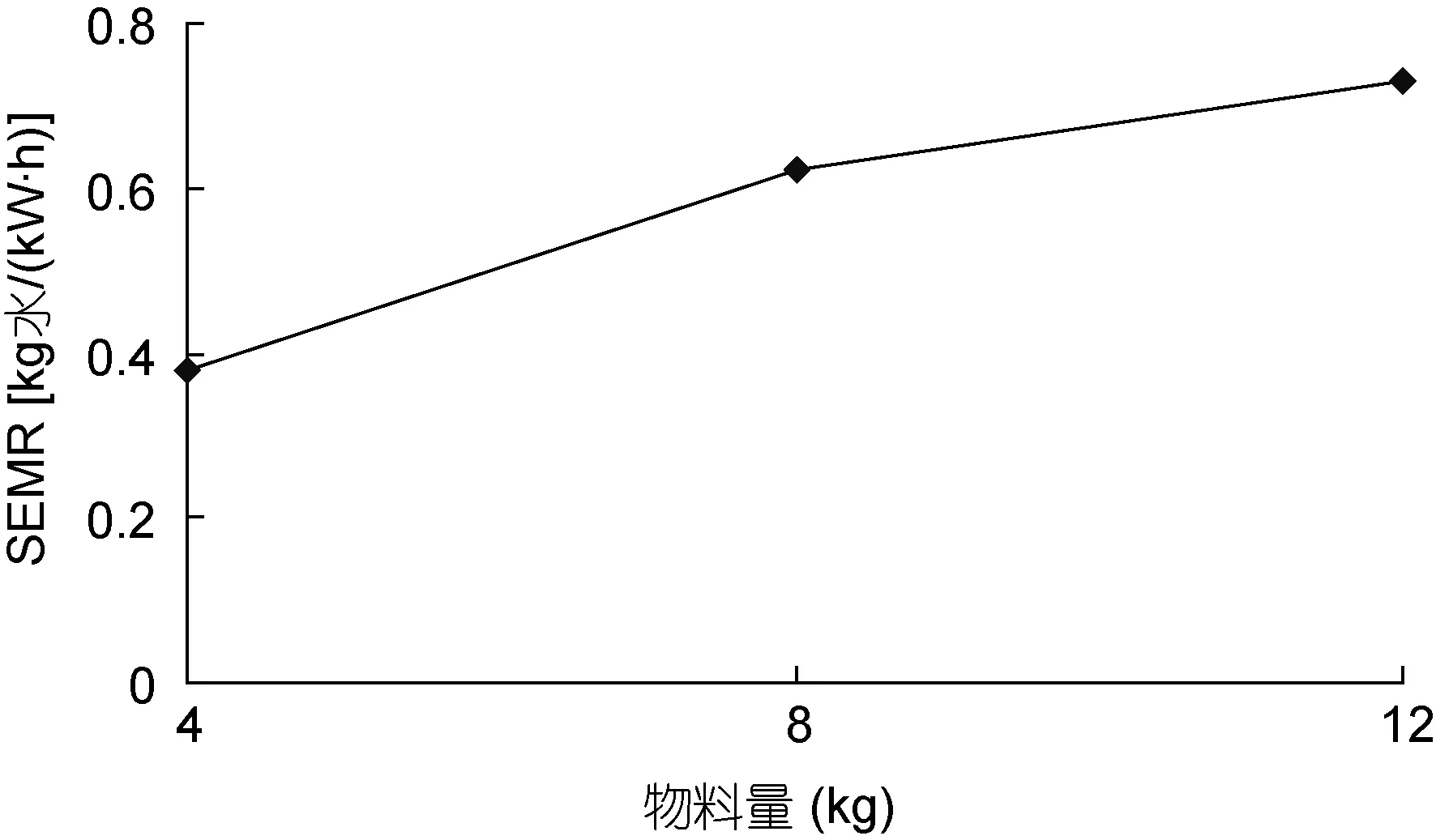

直观可见图9数据变化, 其显示物料量对鲣鱼联合干燥 SMER值影响。在一定程度范围, 物料量与SMER值成正相关关系。但当物料量增加达一定数值后, 单位能耗除湿效率SMER值变化幅度减缓, 这主要是达设备除湿阈值。因此可得, 只有适当增加物料量, 才可以带动除湿效率, 以降低热泵干燥能耗。

图9 不同物料量鲣鱼联合干燥SEMR值Fig.9 The SEMR value of K. pelamis in different bulks

物料量大小造成深海鲣鱼干品质好坏影响结果如图10所示。从图10直观中可得, 物料量造成鲣鱼干燥品质影响并不显著, 其结果相差并不大。物料量影响深海鲣鱼干品质的因素, 主要在于由干燥中鲣鱼水分含量, 物料量越大, 鲣鱼的失水量越大, 使得空间内相对湿度上升。进而鲣鱼表面水分扩散减缓,内部水分不易扩散到表面, 表面易变硬, 影响了鲣鱼的品质。

图10 不同物料量干燥鲣鱼的感官品质Fig.10 Sensor quality of K. pelamis dried in different bulks

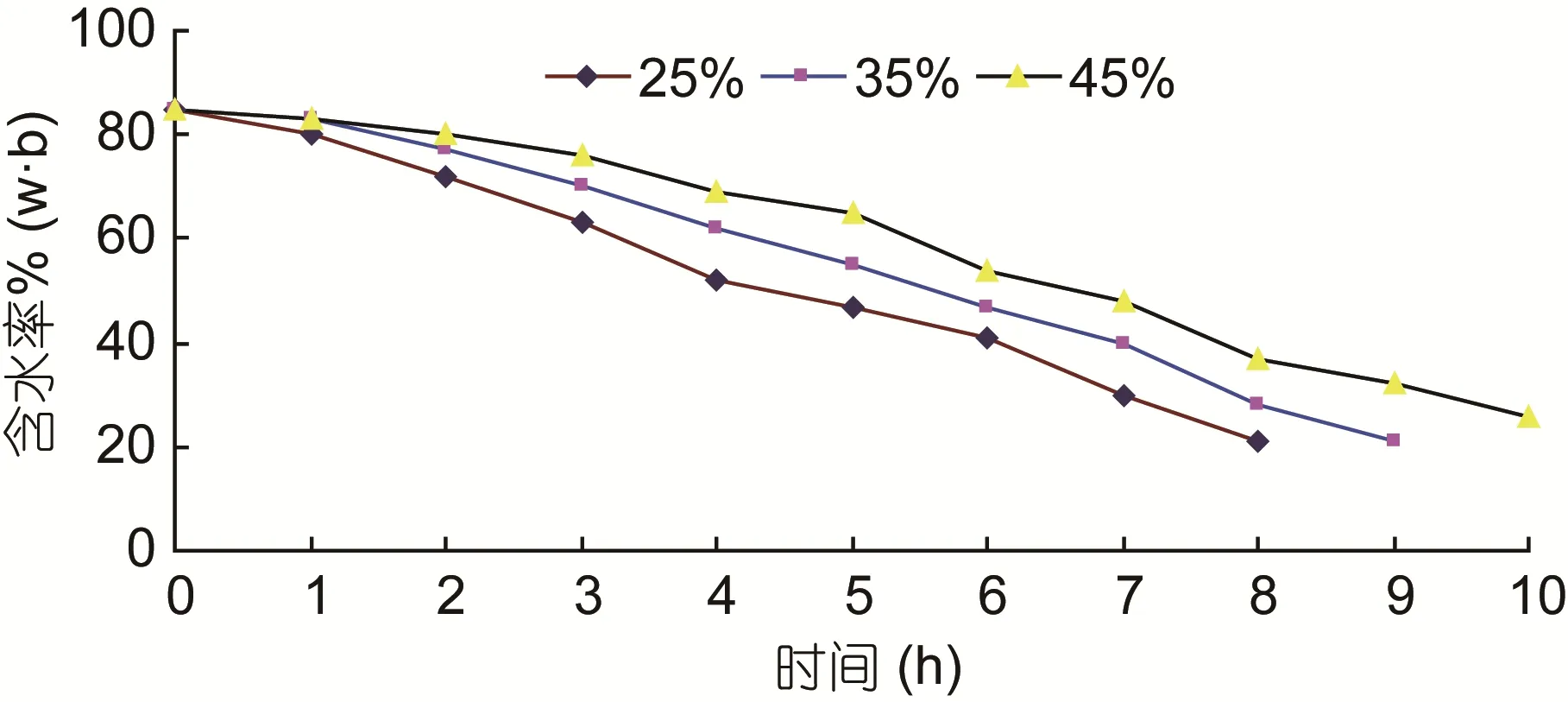

3.2.4 干燥相对湿度试验 直观所示干燥相对湿度与深海鲣鱼联合干燥速率关系。数据如图11显示,干燥介质相对湿度越低, 对物料干燥越有利。但相对湿度范围变化也受热泵干燥的干燥速率的影响, 而干燥速率又限制于热泵最大除湿阈值。由图11可得,在联合干燥初期, 相对湿度与联合干燥速率关系并不关联, 随后才逐渐显示出来两者关系。原因在于前期物料的水分较高, 密闭环境下, 热泵除湿速率远低于出水速率, 使得湿球控制失去应有的功能(Figiel,2009)。随着干燥进行, 两个速率达平衡, 干湿球控制相对湿度作用逐渐表露, 此时干燥相对湿度保持设定数值不变, 相对湿度对联合干燥速率影响才变得明显。

图11 不同相对湿度鲣鱼联合干燥曲线Fig.11 Dehydration curves of K. pelamis dried in different relative air humidity

4 结论

本文通过对远洋深海鲣鱼低温联合干燥技术的优化对干燥产品品质的质量分析, 结果表明低温热泵联合干燥技术较传统单一干燥技术在干燥效果、干燥能耗以及投入设备成本等方面更具有优势。进一步对影响低温热泵干燥技术的因素主要包括填物料量、循环风速、干燥室温度和相对湿度等进行优化。研究结果进一步表明: 深海鲣鱼(500g左右)在干燥室相对湿度控制 35%、干燥室温度为 45°C、装填物料量为8kg、循环风速为2.5m/s时候干燥效果最佳, 并且节能效果明显, 能耗降低达到35.2%。该成果的成功开发对降低水产品干燥过程中的耗能问题具有促进作用。

王 俊, 蒋生昕, 许乃章等, 1999. 微波远红外联合干燥黄桃的试验研究. 浙江农业学报, 11(1): 26—28

任爱清, 张 慜, 2009. 鱿鱼热泵-热风联合干燥节能研究. 干燥技术与设备, 7(4): 164—170

李 晖, 任广跃, 时秋月等, 2014. 怀山药片热泵-热风联合干燥研究. 食品科技, 39(6): 101—105

李二卫, 2010. 食品卫生微生物学检验菌落总数测定方法的探讨. 中国卫生检验杂志, 20(8): 1940—1941

李远志, 胡晓静, 张文明等, 2000. 胡萝卜薄片热风与热泵结合干燥工艺及特性研究. 食品与发酵工业, 26(1): 3—6

李桂芬, 乐建盛, 2003. 金枪鱼的营养功效与开发加工. 食品科技, (9): 41—44

陈坤杰, 李娟玲, 张瑞合, 2000. 热泵干燥技术的应用现状与展望. 农业机械报, 31(3): 109—111

陈培基, 李来好, 李刘冬等, 2006. 水产品中挥发性盐基氮测定方法的改良. 中国水产科学, 13(1): 146—150

胡 斌, 王文毅, 王 凯等, 2011. 高温热泵技术在工业制冷领域的应用. 制冷学报, 32(5): 1—5

洪国伟, 2001. 热泵干燥器在水产品加工中的应用. 渔业现代化, (3): 28—29

徐坤华, 赵巧灵, 廖明涛等, 2014. 金枪鱼质构特性与感官评价相关性研究. 中国食品学报, 14(12): 190—197

Chua K J, Chou S K, 2005. A modular approach to study the performance of a two-stage heat pump system for drying.Appl Therm Eng, 25(8—8): 1363—1379

Colak N, Hepbasli A, 2009. A review of heat pump drying: Part 1-systems, models and studies. Energy Convers Manage,50(9): 2180—2186

Figiel A, 2010. Drying kinetics and quality of beetroots dehydrated by combination of convective and vacuummicrowave methods. J Food Eng, 98(4): 461—470

Hoyle S, Kleiber P, Davies N et al, 2011. Stock assessment of skipjack tuna in the western and central Pacific Ocean.WCPFC-SC7-2011/SA-WP-04. Noumea, New Caledonia:Secretariat of the Pacific Community

Mujumdar A S, 2006. Drying of fish and seafood. In: Handbook of Industrial Drying. 3rd ed. Boca Raton: CRC Press, 552—554

Namsanguan Y, Tia W, Devahastin S et al, 2004. Drying kinetics and quality of shrimp undergoing different two-stage drying processes. Dry Technol Int J, 22(4): 759—778

Rahman N S, 2006. Drying of fish and seafood. In: Mujumdar A S ed. Handbook of Industrial Drying. 3rd ed. New York:CRC Press, 547—559

Solymosi K, Latruffe N, Morant-Manceau A et al, 2015. 1-Food colour additives of natural origin. Colour Add Foods Beverag, 3—34