每人都是运动员

2016-01-13

沉浸式虚拟现实

汽车设计师注重的是汽车外观和用户体验,而福特虚拟制造专家则着眼于另外两个关键领域——设计合理性和生产线工人的安全

自从富士康被称为血汗工厂之后,人们使用苹果手机的快乐感觉都或多或少打了折扣。可见企业要制作出愉悦用户的产品,光靠虐待自己或者合作伙伴员工的办法是行不通的。最早将流水线工艺引入汽车行业的福特汽车在这方面颇有心得。早年间它就靠让自己的工人都能买得起车来起家,如今,福特凭借最新人体工程技术、辅助搬运装置、重新设计的工作台和数据监测流程,将全美5万多名福特“工业运动员”的工伤率降低了70%。而包括福特在华合资企业长安福特工厂在内的全球福特制造厂,也从福特先进人体工程学技术及规范监测流程中受益,从而降低了工人的工伤率。

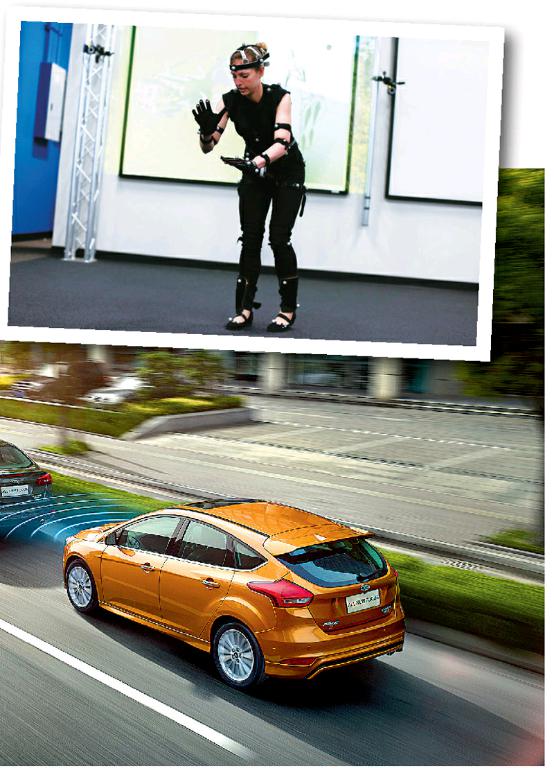

沉浸式虚拟现实技术通过虚拟工作台评估员工作业状况

每款新车发布前的两到三年,福特人体工程学专家都将借助真人和虚拟测试对象来模拟制造流程,对制造汽车所需的体力劳动进行评估。为了努力减少并防止工人疲劳、扭伤和其它外伤,人体工程专家将根据所收集的数据,在生产开始之前提出相应的工程设计方案。

福特人体工程学专家将对每款新车进行平均超过900次的虚拟装配作业评估,重点包括三项核心技术——全身运动捕捉、3D打印和沉浸式虚拟现实。每项技术在为用户保证车辆高品质的同时,还提供了用于评估工人装配流程整体安全性的关键数据。

“30多年前,人们就开始应用运动捕捉技术对运动员的技巧进行量化评估,并找出在什么情况下运动员会因为过度疲劳或组织劳损而受伤,”美国魔神运动分析技术公司(Motion Analysis)应用工程副总裁Gary Scheirman说,“福特也采用了类似技术,为工人开发出最先进、最安全的工作环境,从而为消费者生产更好的汽车。”

迄今为止,福特人体工程学专家已在超过100个新车发布项目上应用了虚拟制造技术——包括最新的福特Mustang、F-150、福特锐界和新福特探险者。通过对该项目的大量投资,福特不但降低了工伤率,还解决了生产过程中90%的人体工程学问题——包括工人走动过度、手臂空间和涉及高难度零件安装的操作。

通过福特3D打印技术以及先进的福特人体工程学监测流程,福特在中国的合资企业长安福特位于重庆及杭州的制造工厂也对车间生产工作台设计做出实时调整,以符合中国工人的操作需求,最大程度避免工伤,保护员工安全。

福特虚拟制造技术三大核心

全身运动捕捉提供了工人在进行作业时的肢体动作数据。人体工程学专家借助工人手臂、背部、腿部和躯干上安装的52个运动捕捉标记,记录了超过5000个数据点,用于评估肌肉的强度和弱点、关节扭伤和身体失衡情况。而专业运动领域也使用了类似技术,来提高运动员的技巧并帮助他们避免受伤;

全身运动捕捉提供了工人在进行作业时的肢体动作数据

3D打印技术能帮助人体工程学专家在模拟情境下,确定工人手臂在装配流程中的伸展空间。由于每个人的手臂大小不一,员工可借助3D打印出的模具来测试汽车装配中的空间狭窄度——这有利于优化生产方案。

沉浸式虚拟现实技术采用了配备23个摄像头的运动捕捉系统和头戴显示器,通过虚拟工作台评估员工作业可行性和熟练度