42CrMo合金结构钢的切削加工有限元分析

2016-01-12咸成吉,朴成道,尹凤哲

42CrMo合金结构钢的切削加工有限元分析

咸成吉1,朴成道2,尹凤哲2

( 1.延边大学工学院 机械工程系; 2.延边大学工学院 工程训练中心: 吉林 延吉 133002 )

摘要:采用有限元方法构建了42CrMo(美国牌号AISI 4140)合金钢的正交切削仿真模型,并对其进行了二维有限元仿真.切削仿真中,利用Johnson-Cook本构模型确立工件材料模型,刀屑界面摩擦采用剪切摩擦,分析温度场时把热传导系数设置为在刀屑界面上产生的压力函数.切削仿真结果表明:增大刀具前角,切削力下降;提高切削速度,则切削温度上升,等效应变速率明显加快.

关键词:等效应力; 等效应变; 切削力; 切削温度

收稿日期:2015-03-12

作者简介:咸成吉(1968—),男,博士,讲师,研究方向为机械CAD/CAE、金属切削技术.

文章编号:1004-4353(2015)02-0170-05

中图分类号:TG506.7

Cutting process of 42CrMo structural alloy steel by finite element analysis

XIAN Chengji1,PIAO Chengdao2,YIN Fengzhe2

( 1.DepartmentofMechanicalEngineering,CollegeofEngineering,YanbianUniversity;

2.EngineeringTrainingCenter,CollegeofEngineering,YanbianUniversity:Yanji13002,China)

Abstract:The structural alloy steel 42CrMo (AISI 4140) is simulated using orthogonal cutting model by two dimensional finite element methods. In the process of the simulations, the workpiece material modeling in machining is established by the Johnson-Cook constitutive model, the friction at the interface of the chips and the rake face of the tools applied using shear frictions, and the thermal conductivity coefficients are suggested as the functions of normal stresses at the interface when analyzing temperature fields. From the cutting simulations, the results show that cutting forces are decreased with increasing rake angles, and cutting temperatures increased and effective strain rates enhanced obviously with increasing cutting speeds. The simulation results mentioned above will provide a valuable reference and guidance for researching on the machining mechanism and the cutting process of structural alloy steels.

Key words: effective stress; effective strain; cutting force; cutting temperature

碳素钢因存在强度较低、淬透性差等不足,使其应用受到较大限制.为弥补碳素钢的不足,在碳素钢中适量地加入锰(Mn)、铬(Cr)、硅(Si)、镍(Ni)、钼(Mo)和钨(W)等元素制成的合金钢,其淬透性、回火稳定性、综合机械性能以及耐热、耐蚀、耐磨性能得到大幅提高,使其可广泛应用于车辆、舰船、工程机械、电站设备、航空航天等领域.42CrMo(AISI 4140)钢是一种典型的中碳合金结构钢,具有强度高、淬透性和韧性好等特点[1],但这些特点也使得合金钢的切削加工变得更为困难,尤其是调质处理后的合金钢在加工中更不容易断屑、排屑[2].为此,很多研究者对此进行了研究,并取得了一些研究成果[3-7],但这些研究仅局限于切削42CrMo钢时的刀具磨损和刀具寿命,以及采用不同刀具时切削力与切削温度变化等方面,并没有对各种切削参数变化对切削加工的影响进行较全面的分析.为此,本文利用Deform-2D有限元软件,建立了42CrMo合金钢的正交切削加工有限元模型,分析切削过程中切削温度、应力和应变的分布规律,切削力的变化规律,以及刀具前角与切削速度对切削过程的影响.

1有限元模型的建立

1.1有限元几何模型

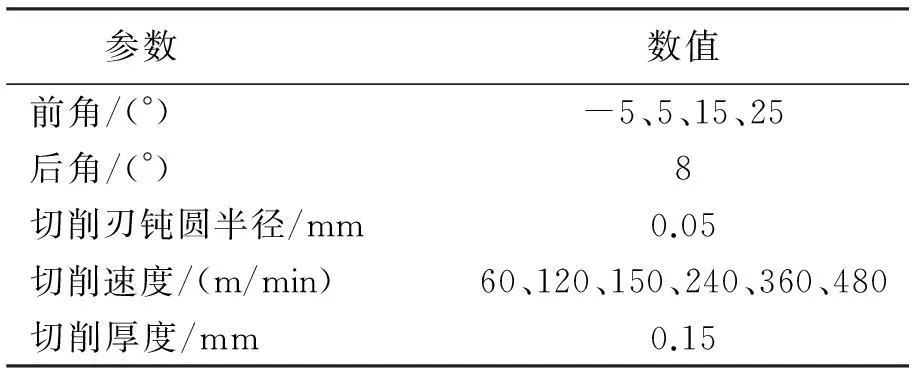

图1为工件和刀具的二维正交切削有限元模型.在该模型中,刀具固定不变,工件以预设的恒定速度沿着y轴向刀具所在位置运动并参与切削加工.对工件进行网格划分时,采用四边形平面应变单元,同时为改善网格质量,避免计算过程发散,利用自适应网格划分技术,随时调整和重新划分因发生塑性变形而引起扭曲变形的网格.此外,在塑性变形较大的工件切削区,利用局部细化网格方法进行网格的局部细化来提高计算、模拟的准确度;将变形较小的区域划分为稀疏的网格,以便加快计算速度.工件尺寸设置为长6mm、高2mm,刀具几何及切削参数见表1.

图1 正交切削有限元模型

参数数值前角/(°)-5、5、15、25后角/(°)8切削刃钝圆半径/mm0.05切削速度/(m/min)60、120、150、240、360、480切削厚度/mm 0.15

1.2材料模型的建立

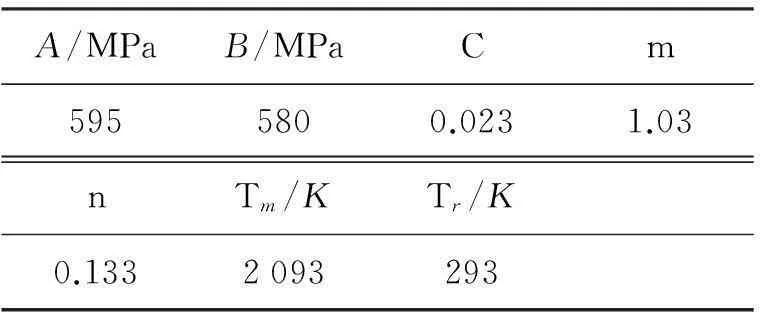

刀具材料设置为刚性,采用WC基硬质合金.由于刀具的强度、硬度远高于工件材料,其在切削过程中几乎不产生应变,因此分析时仅考虑热传导、摩擦等因素即可.工件材料设置为塑性,采用42CrMo合金钢材料.切削过程中工件材料在刀具的挤压作用下发生极大的弹塑性变形,并处于高温、高压、大应变及大应变速率的状态.为正确反映这一过程及其变化,本文采用Johnson-Cook(J-C)本构模型(公式(1))进行分析,该模型具有形式简单、使用方便、与实验结果吻合较好等优点.

(1)

表2 AISI 4140材料J-C本构模型参数

1.3摩擦模型与热传递系数的确定

金属在切削过程中刀具与切屑之间存在滑动区和粘结区两个不同的摩擦区域,其中粘结区属于内摩擦,滑动区属于外摩擦.本文将外摩擦和内摩擦均设置为剪切摩擦,参与运算的平均摩擦系数按文献[7]选取0.4.

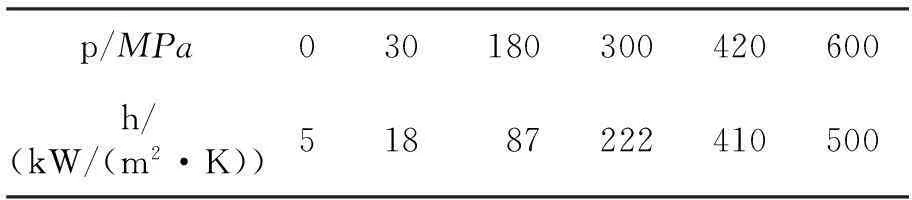

工件和刀具的初始温度均设定为20℃,其接触面的热传导系数由界面间的压力、滑动速度、接触温度等决定.为便于进行模拟,本文将工件与刀具间的热传导系数[7]确定为压力的函数,如表3所示.

表3 热传导系数

2计算结果与分析

2.1切屑形成过程

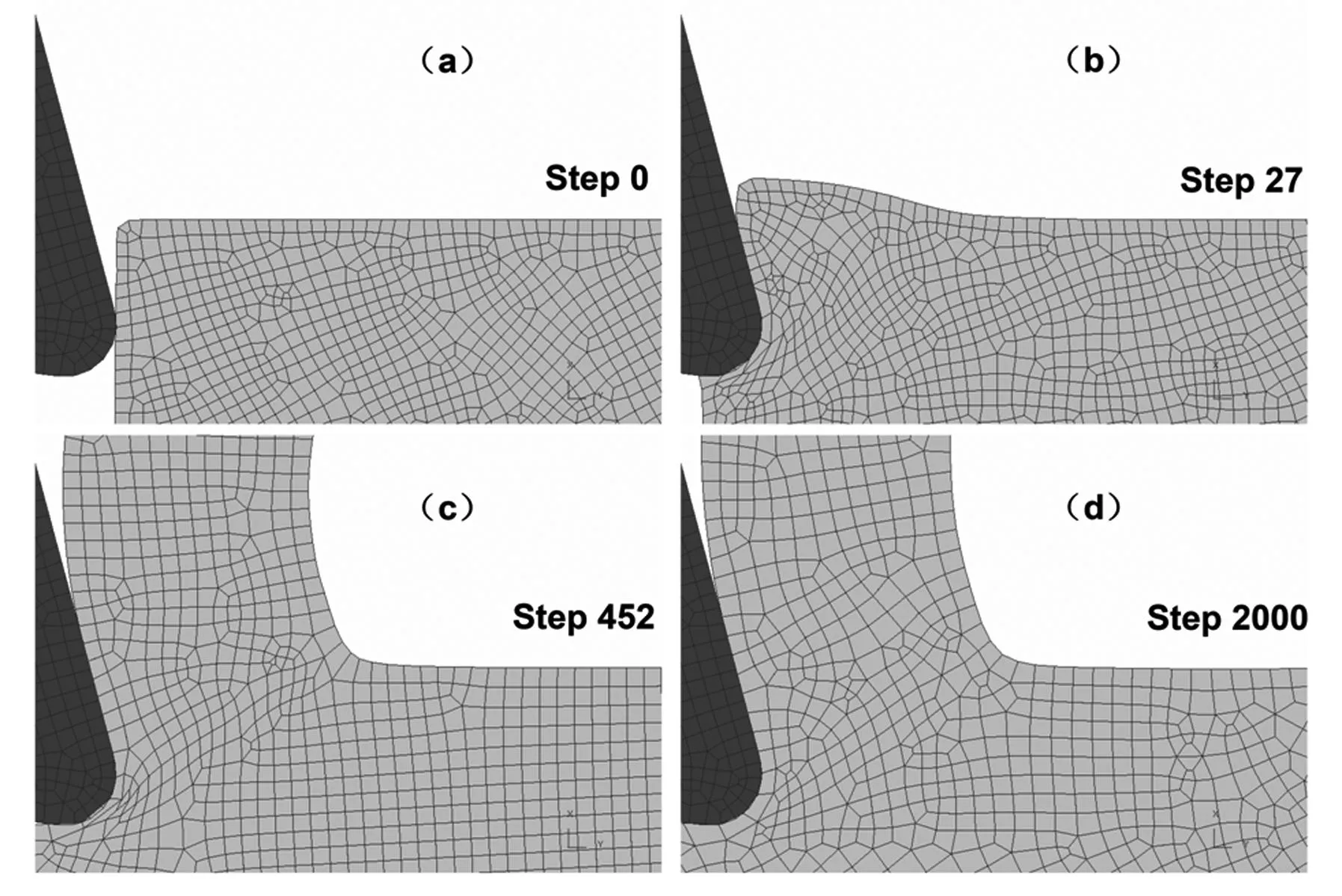

图2为切削速度为150m/min,刀具前角为15°,其他参数与表1相同时的正交切削模拟过程.由图2(a)可以看出,在切削加工开始之前,工件的单元和节点处于完好无损的状态;从图2(b)可以看出,随着刀具的切入,工件切削区的节点坐标发生变化,网格也产生了较大的扭曲变形;当加工进入到稳定状态之后,切削层材料不断地从工件上分离、卷曲,随即排出到前刀面成为切屑,如图2(c)和图2(d)所示.

图2 切屑形成过程

2.2应力分析

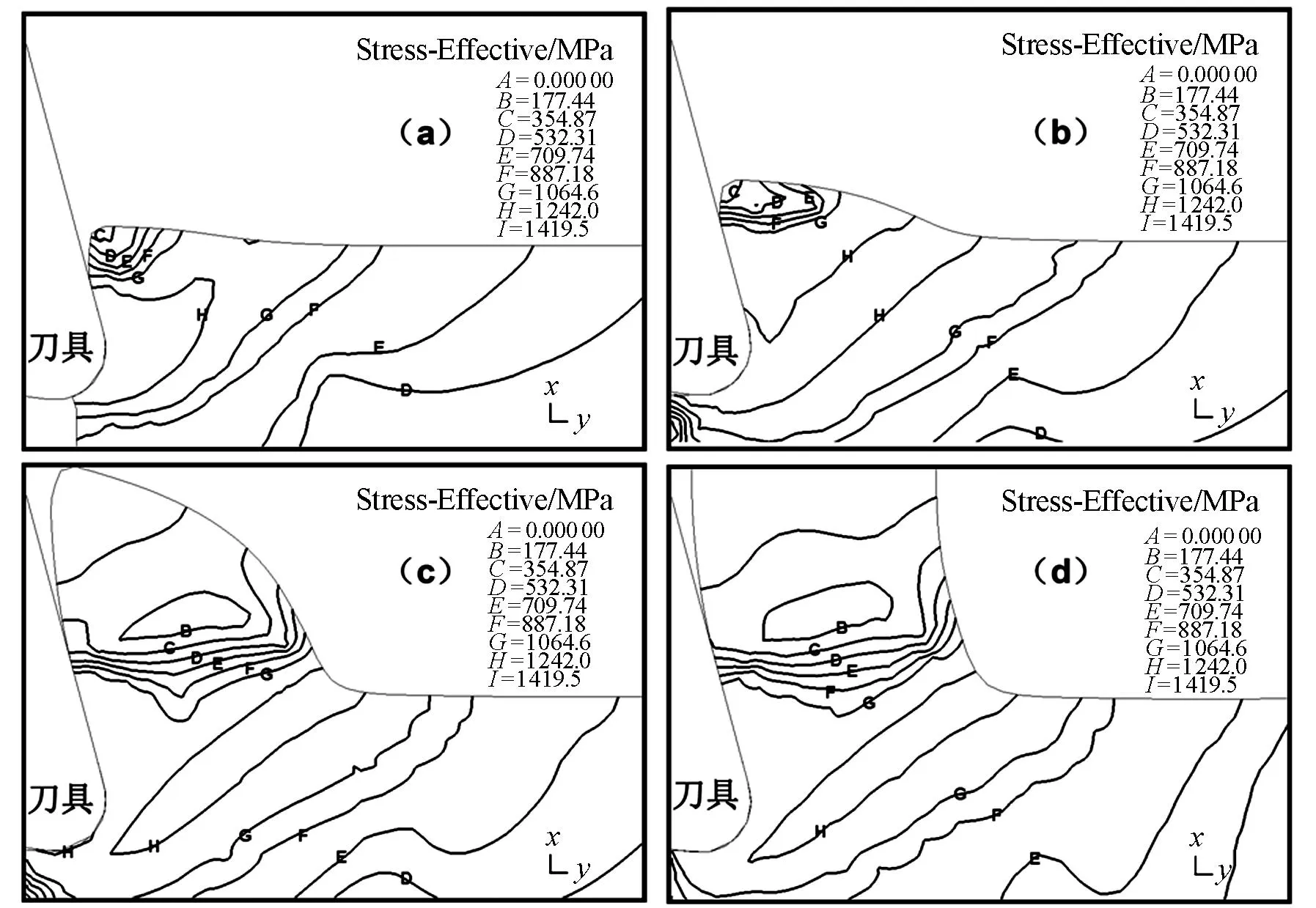

图3为切削速度为150m/min,刀具前角为15°时的切削应力分布.由图3(a)可以看出,在起始阶段,工件在刀具的挤压下,切削刃附近开始产生弹塑性变形并发生较大的应力,此时该处的等效应力为最大,切削刃处应力场以该处为中心,向周围扩散.随着切削的进行,等效应力场区域逐渐扩大,并在切屑上开始形成狭长的等效应力集中带.当应力集中带突破切削层形成一个清晰的剪切带(图3(b))之后,工件在切削刃处的最大等效应力面积逐步缩小,等效应力也随之减小,同时其应力向剪切带方向转移(图3(c)).如图3(d)所示,当切削进入稳态阶段时,主剪切区发生极大的剪切变形,最大的等效应力即在此区域.此外,由图3还可以看出,越靠近切削区,应力值越大,反之则越小.

图3 工件及切屑上的等效应力分布

2.3应变分析

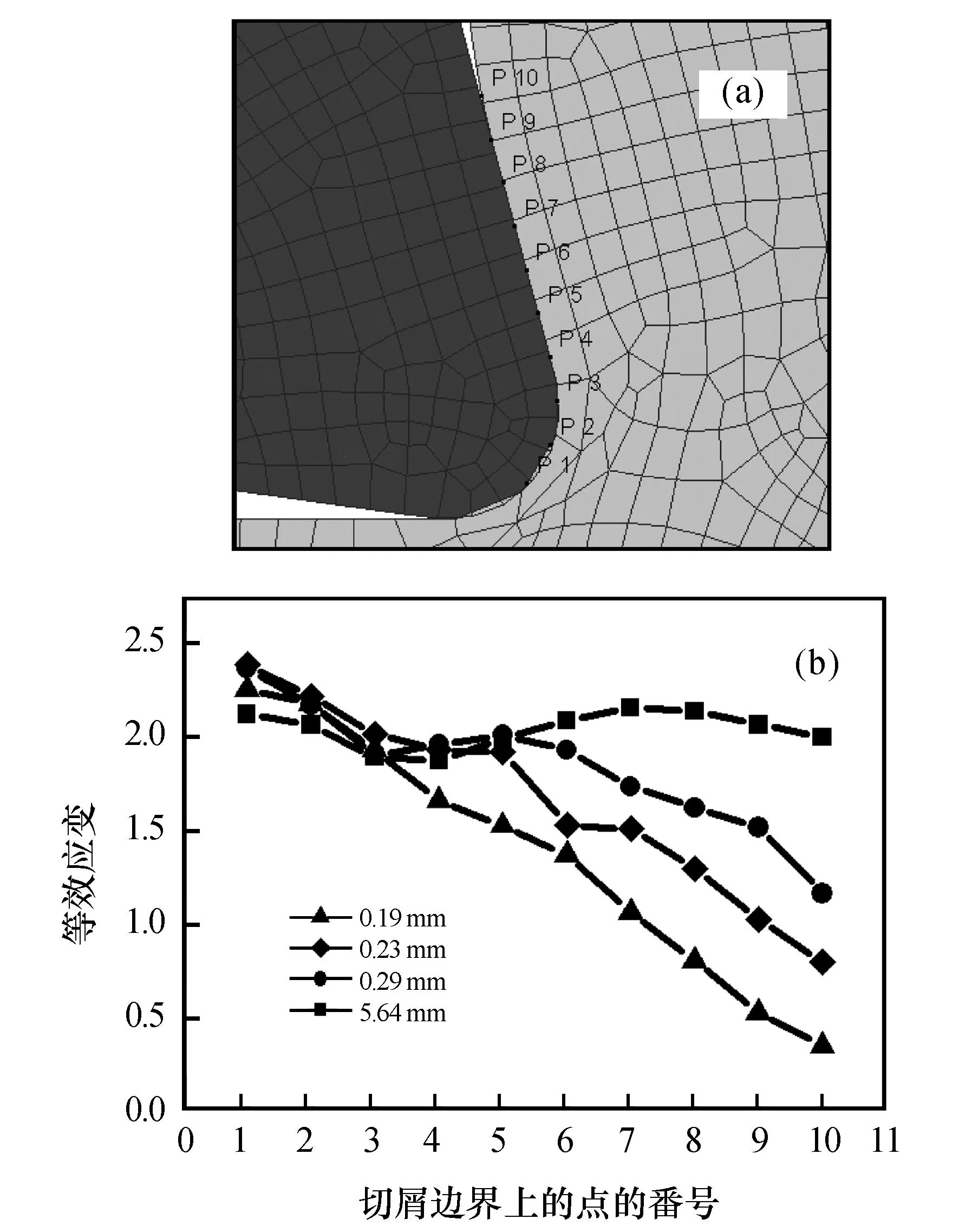

为研究工件在刀屑接触面上的等效应变规律(切削速度150m/min,刀具前角15°),在切屑边界上,从切削刃到刀屑分离处选取10个点,如图4(a)所示.由图4(b)可知,在切削开始阶段(刀具位移分别为0.19、0.23、0.29mm),由于工件越靠近切削刃发生的弹塑性变形越大,因此其应变值越大,反之应变值越小.在稳态阶段应变值由P4点开始缓慢地上升至P7点(最大值为2.16),应变值经过P7点之后缓慢地降低.这是因为在第一变形区域已变形的切屑在流出过程中,进一步受到刀具前刀面的挤压而发生第2次变形,使得切屑的应变不断增大.另外,应变值在P7点达到最大值以后,因切屑即将离开前刀面,应变得到松弛,因此由P7点开始出现应变下降.此外,在切削开始至稳定状态阶段,因切屑持续承受刀具前刀面的挤压而发生变形,所以P5—P10点的应变随着切削时间的推移均不断增大.

2.4切削力分析及刀具前角对切削力的影响

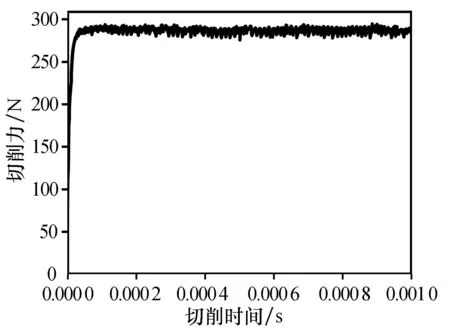

切削力主要来自于工件切削层材料与已加工表面层对弹塑性变形的抗力和刀具与切屑、刀具与工件表面间的摩擦力.图5为切削速度为150m/min,刀具前角为15°时,主切削力随时间的变化曲线.由图可以看出:在切削的起始阶段,随着刀具的切入,因工件材料的弹塑性变形持续增大,刀具-切屑接触长度逐渐增加,因而摩擦力也不断增大.当切削进入稳态阶段之后,切削力除了一些小的波动外,基本保持稳定.这是由于在稳态阶段,一方面刀具-切屑的接触长度基本不变,另一方面进行切削仿真时因切削区域单元失效而重新进行网格划分所致.此外,对材料的性能而言,在切削加工过程中,由于工件材料的塑性变形导致材料硬化,这使得切削变为困难,切削力随之上升;在切削被硬化的材料时,切削区域中产生的热量持续增加,进而促使材料出现热软化现象,使得切削力下降.

图4 切屑边界上的研究对象点的分布(a)及其10个不同点的等效应变随刀具位移的变化曲线(b)

图5 切削力随时间的变化

图6为刀具前角分别为-5°、5°、15°、25°,切削速度为120m/min时切削力、刀具-切屑接触长度随刀具前角的变化曲线.由图可以看出,随着刀具前角的增大,切削力逐渐减小.这是因为随着刀具前角的增大,切削刃随之变得更加锋利,易于切入工件,切削层变形减小.此外,由图6中的虚线部分可以看出,刀具-切屑接触长度随前角增大而变短,刀屑接触面积随之减小,使得摩擦力下降,进而降低了切削力.

图6 切削力、刀屑接触长度随刀具前角的变化曲线

2.5切削温度分析及切削速度对切削温度的影响

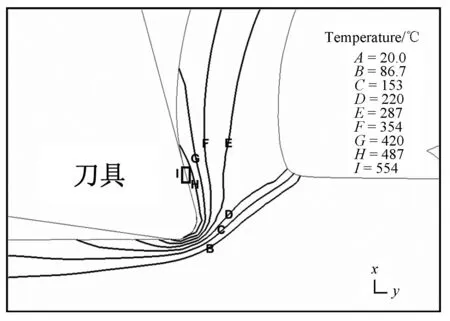

图7为当切削速度为150m/min,刀具前角为15°,切削进入稳定状态时,工件和切屑温度分布的等值线图.由图7可以看出,工件在切削刃附近存在很高的温度梯度,最高切削温度(554℃)出现在切削刃上方的刀具-切屑接触面附近.这是因为工件在切削刃区受到刀具的挤压后发生强烈的塑性变形,致使该区域的温度快速上升,使得带有较高温度的切削层以较高速度与前刀面发生摩擦,由此进一步提高切屑底层的温度.当切屑即将离开前刀面时,由于切屑与前刀面之间形成较大间隙,切屑向周围介质不断传出热量,因此沿着切屑流出方向,切屑底层温度逐渐下降.与此同时,切屑内部和工件也在传导热量,因而沿切屑厚度方向,离刀具-切屑接触面越远温度越低,而工件的已加工表面距切削刃越近温度越高.

图7 工件上的切削温度分布

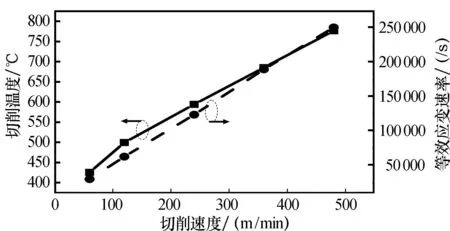

图8为切削速度分别为60、120、240、360、480m/min,刀具前角为15°时,切削最高温度、等效应变速率随切削速度的变化趋势.由图8可知,随着切削速度的增加,切削温度随之升高.由图8中的虚线可知,提高切削速度,应变速率加快,即工件变形速度加快,单位时间内的工件变形量加大,进而变形功也增大,产生的热量增多,热量的流失相对减少,因此热效应及温度效应越发突出;同时,因为切屑流速加快,切屑与刀具前刀面发生激烈的摩擦而产生大量的切削热,使得切削温度升高.

图8 切削温度、等效应变速率随切削速度的变化

3结论

本文应用有限元方法建立了42CrMo的正交切削有限元模型,并进行了切削加工的仿真模拟.仿真结果表明:在42CrMo合金结构钢切削加工过程中,在起始阶段最大等效应力分布在切削刃处;当切削加工进入稳定状态时,最大等效应力由切削刃处逐渐转移到第一变形区.同时切屑底层的应变持续增加,当切屑将要离开刀具前刀面时,应变才得到松弛.在切削加工过程中,工件的最高

切削温度位于切削刃上方的刀屑接触面上,切削速度加快则切削温度及等效应变速率随之上升;此外,切削力随刀具前角增大而下降.本文在有限元分析过程中,对一些参数及模型进行了简化,所得结果的精确度与实际切削加工虽然还存在一定的误差,但本文方法对合金钢等难加工材料的切削加工仍然具有很好的仿真预报功能.

参考文献:

[1]李春胜,黄德彬.金属材料手册[M].北京:化学工业出版社,2005:252-253.

[2]黄绍华,贺凤宝,张伟,等.提高铣刀铣削42CrMo寿命的试验研究[J].组合机床与自动化加工技术,2013,6:127-129.

[3]图仕捷,李宇智,徐技伟.42CrMo合金结构钢的干切削和近干切削研究[J].机电产品开发与创新,2008,21(4):168-170.

[4]刘克铭,刘波,马壮,等.干磨和湿磨对42CrMo钢磨削强化的影响[J].兵器材料科学与工程,2012,35(1):65-67.

[5]朱振国,李旗号.切削淬硬合金钢42CrMo的PCBN刀具磨损机理研究[J].工具技术,2011,45(7):26-28.

[6]Arrazola P J, Arriola I, Davies M A. Analysis of the influence of tool type, coatings, and machinability on the thermal fields in orthogonal machining of AISI 4140 steels[J]. CIRP Annals-manufacturing Technology, 2009,58:85-88.

[7]Mathias Agmell, Aylin Ahadi, Jan-Eric Stahl. The link between plasticity parameters and process parameters in orthogonal cutting[J]. 14thCIRP Conference on Modeling of Machining Operations (CIRP CMMO), 2013,8:224-229.