Ag-In-Cd合金辐照后的微观组织变化

2016-01-11龙冲生,肖红星,高雯等

Ag-In-Cd合金辐照后的微观组织变化

龙冲生,肖红星,高雯,陈洪生

(中国核动力研究设计院 反应堆燃料及材料重点实验室,四川 成都610041)

摘要:Ag-In-Cd合金在核电站压水堆控制棒中广泛使用,其辐照肿胀行为是评价Ag-In-Cd控制棒使用寿命的关键因素。本文通过制备不同成分的模拟合金,来模拟Ag-In-Cd合金在堆内辐照后的成分变化,分析合金的密度及微观组织特点。结果发现,当Ag含量低至77.5%(质量分数)时,合金会分解为fcc和hcp两相,fcc相中贫Sn高Ag,hcp相中富Sn低Ag。当Ag含量在55%~61%之间时,合金以hcp单相存在。由实测的密度拟合出了合金密度随成分变化的关系式。此结果对于理解和掌握Ag-In-Cd合金的辐照肿胀行为有重要意义。

关键词:Ag-In-Cd合金;堆内辐照;微观组织;密度

中图分类号:TG13 文献标志码:A

收稿日期:2014-06-08;修回日期:2015-04-19

基金项目:大型先进压水堆核电站重大专项资助项目(2011ZX06004-016-003)

作者简介:龙冲生(1961—),男,湖南祁东人,研究员,博士,反应堆燃料与材料专业

doi:10.7538/yzk.2015.49.11.1984

Microstructure Change of Ag-In-Cd Alloy

after Irradiation in Reactor

LONG Chong-sheng, XIAO Hong-xing, GAO Wen, CHEN Hong-sheng

(ScienceandTechnologyonReactorFuelandMaterialsLaboratory,

NuclearPowerInstituteofChina,Chengdu610041,China)

Abstract:Ag-In-Cd control rods are widely used in PWR nuclear power plants. The irradiation swelling behavior of Ag-In-Cd alloy is very important to the safety assessment of control rod during its operation. In this work, to simulate the change of microstructure and density of Ag-In-Cd alloy after irradiation in reactor, a series of simulation alloys were prepared, and the effect of composition on the microstructure and density was investigated. A formula to calculate the alloy density with different compositions was obtained by fitting the experimental values. It is found that simulation alloy will consist of two phases, an fcc phase and an hcp phase, when the content of Ag was 77.5% (mass fraction). In the fcc phase, Ag content will be higher than its average content, and there is a little amount of Sn. In the hcp phase, Ag content will be below its average content, and Sn content will be relatively high. After irradiation, Ag-In-Cd alloy will be single hcp phase when Ag content is between 55% and 61%.

Key words:Ag-In-Cd alloy; irradiation in reactor; microstructure; density

Ag-In-Cd控制棒广泛使用于核电站压水反应堆。Ag-In-Cd控制棒在堆内的服役行为对反应堆的安全运行十分重要,国际上一直在开展这方面的研究[1-8]。在堆内正常工况下运行时,Ag-In-Cd控制棒也可能发生失效,其原因主要有:1) 机械磨蚀引起包壳开裂[2];2) 蠕变-镦粗使Ag-In-Cd芯块及包壳的直径增大[1,6-7];3) Ag-In-Cd材料经中子辐照后产生的体积增大,即辐照肿胀[3,8]。实际失效可能是这3方面原因的综合作用。Ag-In-Cd材料的辐照肿胀规律是控制棒设计和运行管理中的重要数据。目前已得到了一些Ag-In-Cd材料辐照肿胀的经验数据,但由于中子注量是根据在堆内的运行时间估算的,肿胀随中子注量的变化往往有很大偏差,不同的核电站得到的数据一致性较差。压水堆用Ag-In-Cd材料的成分(质量分数,余同)为80%Ag、15%In和5%Cd。该合金为面心立方结构,由于In和Cd与Ag的原子半径相近,Ag-In-Cd合金为置换型固溶体。对于Ag-In-Cd材料,因再结晶温度较低以及不存在气态的嬗变或衰变产物,快中子产生的晶格缺陷以及嬗变或衰变产物气泡对辐照肿胀的作用极微。Ag-In-Cd材料辐照肿胀主要源自辐照照后材料成分的变化。Ag和In通过(n,γ)反应分别生成Cd和Sn,材料由Ag-In-Cd三元合金向Ag-In-Cd-Sn四元合金转变,合金的成分和组织变化,密度降低,体积增大,材料发生肿胀。

原理上可通过相图来认识Ag-In-Cd体系发生成分嬗变后材料微观结构的转化,从而间接了解Ag-In-Cd材料的辐照肿胀。到目前为止,只有Ag-Cd、Ag-In和Ag-Sn的二元相图,虽然对Ag-In-Cd三元系合金进行过一些研究[9-11],但仍无较准确的Ag-In-Cd三元相图,对Ag-In-Cd-Sn四元体系的了解更是缺乏。由于合金元素之间的交互作用,由二元相图来推知三元或四元体系的行为非常困难。Bourgoin等[1]得到了堆内辐照后Ag-In-Cd材料的平均密度随中子注量增加而下降的定性结果,观察到在芯体的边缘区会形成hcp结构的灰色相。时至目前,材料的成分变化对其微观结构及密度的影响规律仍不清楚。本工作拟通过制备不同成分的Ag-In-Cd-Sn四元模拟合金,来模拟Ag-In-Cd在堆内发生辐照嬗变后的成分,分析不同成分下模拟合金的微观组织与密度,以得到微观结构及密度随合金成分变化的规律,从而弄清Ag-In-Cd控制棒材料堆内辐照肿胀的物理本质和规律。

1实验方法

目前市场上仅可购买到Ag-In-Cd三元合金材料,Ag-In-Cd-Sn四元合金需要自行熔炼。采用核级纯的Ag(99.99%)、In(99.95%)、Cd(99.95%)和Sn(99.95%) 4种金属原料制备实验所需的Ag-In-Cd-Sn模拟合金样品。通过理论计算,确定了模拟合金中组元的含量变化范围:Ag,55%~80%;In,5%~15%;Cd,5%~30%;Sn,0%~10%。

针对Cd蒸气有毒以及合金中各组元的熔点、沸点和密度差异大易引起成分波动的问题,采用了一种真空封装熔炼法。设计加工耐高温不锈钢管状容器,将配比好的合金组元装进不锈钢管状容器后对其内部抽真空并密封焊接。将封装好的容器置于箱式炉中加热,在980 ℃下保温3 h,保温过程中对其进行翻转。该方法较好地解决了熔炼过程中金属Cd的挥发以及合金成分波动的控制问题。

对自制的模拟合金样品,采用金相显微镜、扫描电子显微镜和X射线衍射仪分析合金的微观组织、晶体结构及相组成;通过排水法测定不同成分合金样品的密度,用多元回归方法得出合金的密度与成分关系的拟合方程。

2结果及讨论

2.1密度

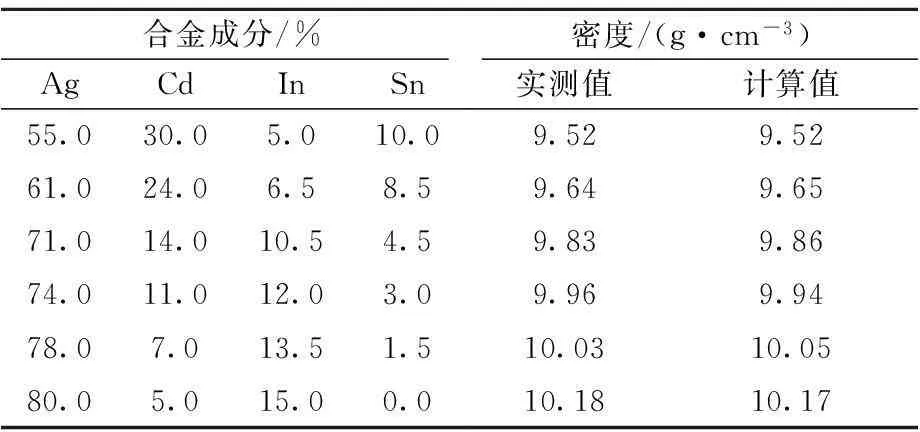

成分为80%Ag、15%In、5%Cd的Ag-In-Cd三元合金的密度,一般认为是10.18 g/cm3,本实验测得的密度为10.175 g/cm3。实验测得的模拟合金的密度列于表1。随着合金中Ag含量的减少和Sn含量的增加,合金的密度明显下降,这应是Ag-In-Cd在堆内辐照时随着辐照时间延长材料体积发生膨胀的主要原因。

由实测得到的不同成分下模拟合金的密度,采用多元回归方法,可得到模拟合金的密度ρ与成分C的拟合关系,如式(1)、(2)所示。式(1)的物理意义是,总质量为100 g的合金,其体积可表示为各组元所占体积与形成合金时的体积变化效应(Va)之和,Va与各元素的含量有关。其中,Ag、Cd、In、Sn的含量(质量分数)分别为CAg、CCd、CIn、CSn,金属单质的密度相应为ρAg、ρCd、ρIn、ρSn。表1中的计算密度即为回归方程(1)的计算结果,实测值与计算值的偏差很小,在0.2%以内。

表1 不同成分模拟合金的密度

(1)

(2)

其中:k1=3.25×10-4;k2=0.245;k3=0.22;k4=1×10-6;k5=2×10-3;k6=2×10-6;k7=-2.2×10-7。

式(1)、(2)的适用范围为:CAg=55%~80%、CCd=5%~31%、CIn=15%~5%、CSn=0~10%。其元素含量范围覆盖了Ag-In-Cd材料辐照后成分变化的可能范围。已知芯体辐照后的成分,可用式(1)和(2)来计算Ag-In-Cd材料辐照后的密度。

2.2微观组织

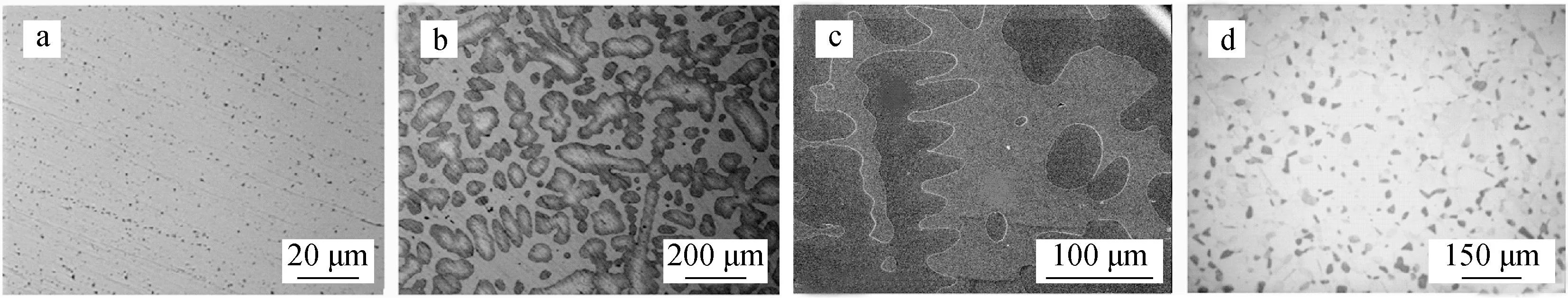

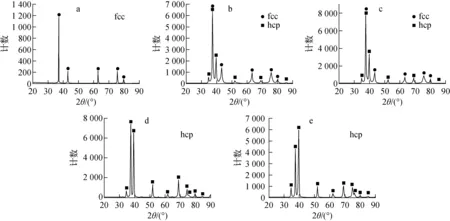

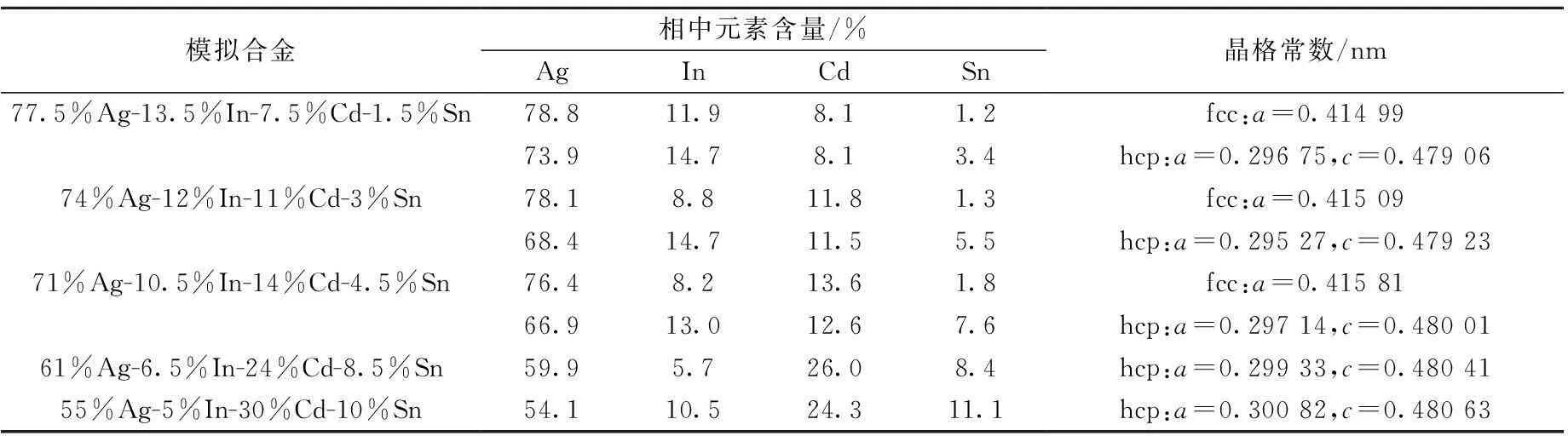

图1为模拟合金铸态样品经抛光和化学蚀

刻后的光学及电子显微镜照片,图2为Ag-In-Cd和模拟合金的XRD谱。由图1a和图2a可知,Ag-In-Cd三元合金为fcc单相结构。当Ag-In-Cd合金中加入Sn,Ag含量降低至77.5%时,合金将由单相组织变成fcc和hcp两相组织(图1b、c,图2b)。随着Ag含量的降低,hcp相增多,当Ag含量降低至61%以下时,合金完全变为hcp单相组织(图2d、e)。文献[9,11]的结果表明,在Ag-In-Cd三元系中,当合金成分为69.4%Ag-5.3%In-25.3%Cd时,合金为完全的fcc单相组织。文献[10]报道了Ag-In-Cd的晶格常数随合金成分的变化,发现当合金成分为65%Ag-5%In-30%Cd时,合金仍为完全的fcc单相组织。由图1、2及表2结果可知,当Sn加入到Ag-In-Cd三元系时,fcc相的成分范围将显著减小。

图1d是文献[1]的结果,Bourgoin等根据辐照样品的X射线衍射分析结果,认为灰色相为hcp的ζ相,其为Ag与In或Ag与Sn的二元相,形如Ag3X的金属间化合物。虽然铸态与辐照样品含有相同的相,但从形貌上看,二者的微观组织形貌有显著差异。铸态中两相的尺度粗大,呈明显的枝晶生长形貌特点。在辐照样品中,深色第二相较细小,有在浅色相晶界率先析出的迹象。

图1c为模拟合金抛光样品的背散射电子图像。背散射电子图像与光学显微图像有非常相似的相貌特点。微观上合金组织分两个明显的区域,颜色较浅的连通区域和颜色较深的岛状区域。为确定合金中两相的成分差异,用EDS对5种不同成分合金样品中的两个相进行了成分测定,结果列于表2。浅色连通区富Sn,深色岛状区贫Sn。此现象与文献[1]报道的结果恰好相反,文献[1]中,由于边缘的Sn含量相对最高,中心很低,而深色相主要分布在芯体的边缘,中心很少 (图1d)。深色相含Sn量高,浅色相含Sn量少。

a——80%Ag-15%In-5%Cd光学显微图像;b——74%Ag-12%In-11%Cd-3%Sn光学显微图像; c——71%Ag-10.5%In-14%Cd-4.5%Sn背散射电子图像;d——Ag-In-Cd辐照后 [1] 图1 Ag-In-Cd及模拟合金的微观组织形貌 Fig.1 Micrography of Ag-In-Cd and simulation alloy

a——80%Ag-15%In-5%Cd;b——77.5%Ag-13.5%In-7.5%Cd-1.5%Sn;c——71%Ag-10.5%In-14%Cd-4.5%Sn; d——61%Ag-6.5%In-24%Cd-8.5%Sn;e——55%Ag-5%In-30%Cd-10%Sn 图2 Ag-In-Cd和模拟合金的XRD谱 Fig.2 XRD spectra of Ag-In-Cd ternary alloy and simulation alloy

由模拟合金的铸态组织形貌及两相的成分可知:在冷却过程中,由于成分波动,相对富Ag的区域因成分过冷首先发生凝固,将In和Sn推离凝固界面,进一步增加过冷度,使凝固继续进行。已凝固的区域Ag含量偏高,未凝固的液相中In和Sn含量偏高。当体系完全凝固后,便形成高Ag低In贫Sn以及低Ag高In富Sn的两个区域。高Ag低In贫Sn相在液相中最先形核长大,低Ag高In富Sn相最后才凝固,最终形成了前者多呈岛状孤立体、后者为连续体的凝固组织。

Ag-In-Cd合金中只有fcc相,与金属Ag的相同,其晶格常数a=0.410 nm,稍大于金属Ag的晶格常数(a=0.408 6 nm)。Cd、In和Sn的原子半径较银的大,它们固溶于银后可使晶格常数增大。在模拟合金中,fcc相的晶格常数明显大于金属银的晶格常数,而且随银含量的降低有增大的迹象(表2)。事实上,模拟合金中fcc相的衍射线与金属Ag的衍射线偏差较大,而与Ag4In的衍射线匹配最好。将该fcc相看成是基于Ag4In晶格结构的固溶体(形如(Ag1-xCdx)4(In1-ySny))应更合理些。

在表2所列成分范围内,Ag-In-Cd-Sn四元系中可有Ag3In和Ag4Sn两种相呈hcp晶格结构。由于二者的晶格常数非常接近,在XRD谱中很难区分。由于晶体结构相同,Ag4Sn和Ag3In是可互溶的。根据hcp相中各元素的含量,模拟合金中的hcp相应为形如(Ag1-xCdx)n(In1-ySny)的固溶体。

表2 模拟合金中两相成分的能谱分析结果

辐照样品中第二相的形成机制完全不同,形式上它与时效析出过程有些相似。在堆内辐照时,Ag-In-Cd材料的温度较低,在350 ℃以下,一直处于固态。由于In嬗变成Sn和Ag嬗变成Cd,当Sn和Cd含量增加到一定程度,只有通过析出第二相来降低体系的自由能,因此辐照后的组织是固相析出的两相组织。析出相为hcp结构的ζ相,它应是Ag3In与Ag4Sn的固溶体。由于温度较低,扩散较慢,体系难以达到热力学平衡态,微观上可能仍有微量的分别基于Ag3In与Ag4Sn晶格结构的(Ag1-xCdx)3(In1-ySny)及(Ag1-xCdx)4(Sn1-yIny)游离相存在。

由图2和表2可知,当Ag含量为77.5%时,合金分解为fcc和hcp两相。当银含量在55%~61%之间时,合金完全转变成hcp单相。辐照前Ag-In-Cd材料中Ag的初始含量为80%,初始密度为10.18 g/cm3。堆内辐照2 a左右(热中子注量达6.2×1020cm-2),理论计算得出合金表层的Ag、In、Cd和Sn的含量分别为76.9%、13.3%、8.1%和1.7%,此时表层将有hcp相的析出,由式(1)、(2)可计算得出表层材料的密度降低到10.03 g/cm3,表层体积肿胀约1.5%。当热中子注量达6.2×1020cm-2(堆内辐照13 a左右)时,合金表层的Ag、In、Cd和Sn的含量分别为60.5%、6.4%、24.5%和8.6%,表层材料的密度将降低到9.64 g/cm3,表层体积肿胀达5.3%。

3结论

本文通过对Ag-In-Cd三元合金和模拟合金的微观组织及密度的观察分析,得到如下结论:

1) 由不同成分合金样品的密度,得到了合金密度随成分变化的拟合公式。该公式可用来定量计算Ag-In-Cd合金辐照后的密度。

2) 辐照后当Ag含量为77.5%时,Ag-In-Cd合金将含fcc和hcp两相。fcc相中高银贫锡;hcp相中低银富锡。

3) 辐照后当Ag的含量在55%~61%之间时,Ag-In-Cd合金将以hcp单相存在。

参考文献:

[1]BOURGOIN J, COUVREUR F, GOSSET D. The behaviour of control rod absorber under irradiation[J]. J Nucl Mater, 1999, 275: 296-304.

[2]SIPUSH P J, WOODCOCK J, CHICKERING R W. Lifetime of PWR silver-indium-cadmium control rods, NP-4512[R]. US: Electric Power Research Institute, 1986.

[3]REINKE C F. Examination of irradiated Ag-In-Cd alloys, ANL-6883[R]. US: ANL, 1965.

[5]DUBOURG R, AUSTREGESILO H, BALS C, et al. Understanding the behaviour of absorber elements in silver-indium-cadmium control rods during PWR severe accident sequences[J]. Prog Nucl Energy, 2010, 52: 97-108.

[6]肖红星,龙冲生,陈乐,等. 反应堆控制棒材料Ag-In-Cd合金的压缩蠕变行为[J]. 金属学报,2013,49(8):1 012-1 016.

XIAO Hongxing, LONG Chongsheng, CHEN Le, et al. Compressive creep behavior of reactor control rod material Ag-In-Cd alloy[J]. Acta Metallurgica Sinica, 2013, 49(8): 1 012-1 016(in Chinese).

[7]CHEN H, LONG C, XIAO H, et al. Microstructure and creep mechanism of the Ag-In-Cd alloy under compressive load at 300-400 ℃[J]. Materials and Design, 2015, 65: 468-472.

[8]DESGRANGES C, MARTIN G, DEFOORT F. Microstructural kinetics in alloys undergoing transmutation: Application to AIC neutron absorbers[J]. Mat Res Soc Symp Proc, 1997, 439: 401-406.

[9]REDDY S V, SURYANARAYANA S V. An X-ray diffraction study on the microstructure of Ag-Cd-In (phase) alloys[J]. J Appl Phys, 1983, 54: 6 317-6 320

[10]KRISHNAN R G, GUPTA R K, RAO P R. Lattice spacings and stacking fault probabilities in Ag-Cd-In alloys[J]. Metall Trans, 1971, 2: 3 373-3 375.

[11]REDDY S V, SURYANARAYANA S V. X-ray line profile analysis of silver base Ag-Cd-In alloys[J]. Bull Mater Sci, 1986, 8: 61-69.