带双井口区的四腿平台布局设计的安全考虑

2016-01-10王红红王魁涛

王红红,王魁涛

(中海油研究总院,北京 100028)

带双井口区的四腿平台布局设计的安全考虑

王红红,王魁涛

(中海油研究总院,北京 100028)

目前中海油常规的独立四腿井口平台无法在设置32个井槽、生活楼和修井机模块的同时采用常规钻井船开展钻完井作业。在渤海某油田开发工程中,为实现上述全部功能设计了一种双井口区的新型四腿井口平台。四腿平台空间有限。为使修井机在钻井船就位后可以安全避让,并允许平台吊机合理休息,在平台布局设计中进行了充分的安全考虑。通过识别风险找到解决措施,使得带双井口区的四腿井口平台顺利投产。

井口平台;四腿平台;布局设计;安全

0 引 言

出于降本增效的考虑,在油藏储量动用较低、井控储量较大、井网不完善、周边没有可有效依托的海上设施等情况出现的时候,为了解决生产瓶颈,需要挖掘油田潜力并实现区域扩边开发。常规的井口平台通常无法满足此类需求。拟新建的渤海某井口平台必须突破常规设计,才能达到以上目的。

该独立井口平台需要设置32个井槽,同时设置生活楼和修井机模块,并采用常规钻井船开展钻完井作业。到目前为止,中海油还没有一座此类井口平台能够实现上述全部功能。对于该平台的设计,可选的常规方法[1-6]如下。

(1) 通过栈桥连接其他平台,省去生活楼或直升机甲板,释放出平台面积。这种做法的缺点是:依托已建平台可能会使新建平台的位置远离油田区块理想开发位置,导致大位移井,成倍增加钻井费用和难度;若位移过大,钻完井技术无法实现,则导致油田区块根本无法开发。

(2) 做成六腿甚至八腿平台,增加面积以实现功能。这种做法将导致平台面积增加、结构件增加、钢桩增加、用钢量增加、投资费用增加。

(3) 牺牲部分井槽后期调整井或侧钻的功能。这种做法的缺点是:可能导致油田后期调整困难,新增产能无法有效释放;若想有效释放,只能采取新增外挂井槽、新建平台或动用大尺度悬臂梁钻井船进行调整井作业,造成原来井槽资源的浪费和后期油田调整成本的增加。同时需要考虑的是,大尺度悬臂梁钻井船资源匮乏。

(4) 设置成单筒双井,减少井槽数量。这种做法的缺点是:实施单筒双井方案较常规井增加了表层钻井的工期及费用、固井难度增大,对钻井平台覆盖能力要求高;初期导管架钻井时,对钻井船就位精度要求很高,后期组块调整井需非常规的大尺度悬臂梁钻井船才能满足要求,然而此类钻井船资源匮乏。此外,由于单筒双井的布置需要考虑平台上部的操作维修空间和井间距等因素,在有限的平台面积下,限制了井口的数量。

为了达到降本提质增效的目的,经过反复研究,并结合以往项目的优缺点,创新性地采用带双井口布置的四腿井口平台。该方案不仅能有效避免其他方案的缺点,而且实现了井口区分AB两侧布置的设计,可满足之前提到的所有功能。但由于四腿平台空间有限,修井机在钻井船就位后可能无法安全避让。本文阐述该平台布局设计的安全考虑,识别风险并提出解决措施,使得带双井口区的四腿井口平台顺利投产。

1 平台布局

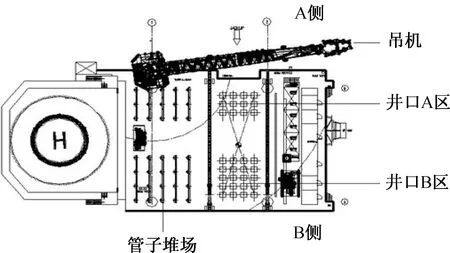

新型四腿井口平台包括三层甲板,如图1所示,由上至下依次为上层甲板、中层甲板和下层甲板。

图1 平台立面图Fig.1 Elevation view of the platform

图2 平台俯视图(上层甲板)Fig.2 Vertical view of the platform (upper deck)

上层甲板高程26 m,规格为47.5 m×28 m,32个井槽。如图2所示,井口区分为井口A区和井口B区,A侧A区井槽排列3×4,B侧B区井槽排列5×4,井口A区和B区之间相距10.2 m。管子堆场最远边距井口B区最外侧一排井口距离为13.5 m(见图2),满足修井机作业距离要求。桩腿间距为24 m×22 m,平台东侧设置HXJ135修井机,平台西侧设置一座40人生活楼,楼顶设置直升机甲板,平台A侧作为靠船侧,设置一台吊机,采用预钻井方式,后期调整井采用常规钻井船再就位形式。

如图1所示,中层甲板高程17.5 m,规格为42 m×28 m,西侧布置两层的房间,东侧布置井口采油树(其中隔水导管由此延伸至海底)以及工艺处理设备。下层甲板高程12 m,规格为31 m×28 m,主要布置公用系统设备,包括柴油系统设备、开排系统设备、闭排系统设备以及淡水系统设备等。

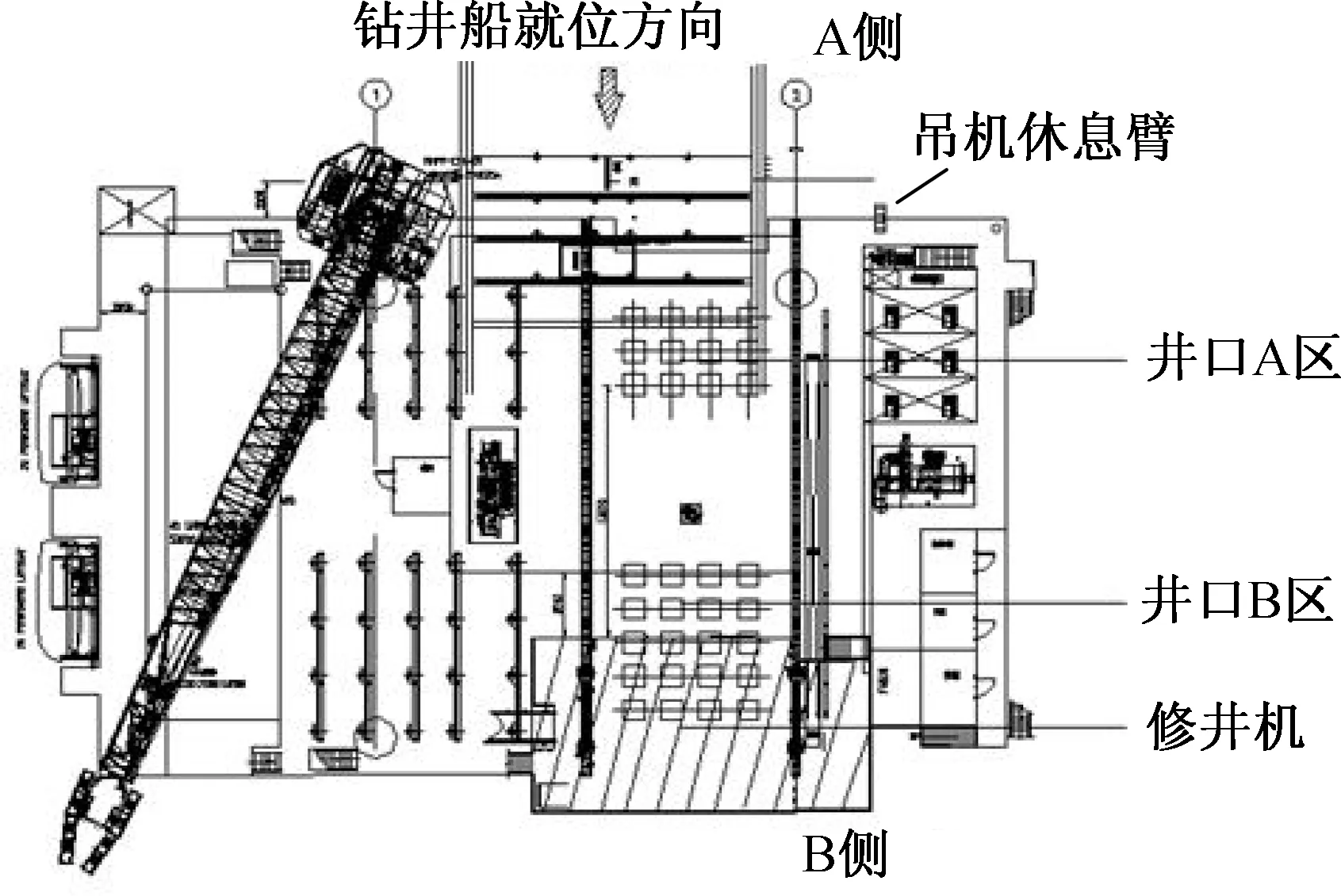

图3 钻井船A侧就位时修井机避让位置示意图Fig.3 Collision avoidance location of workover rig when the drilling ship is on side A

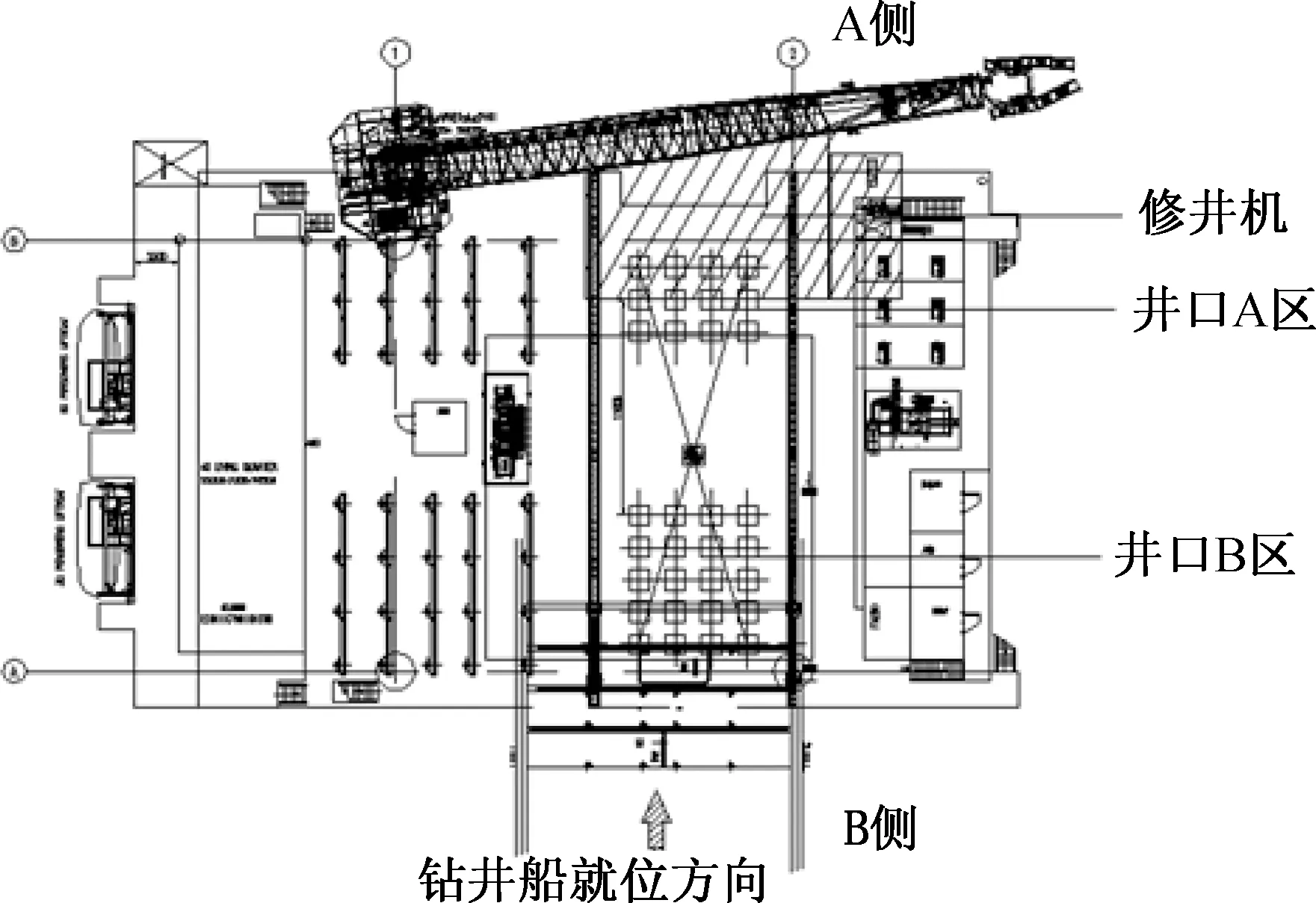

当钻井船在平台A侧就位时,修井机[7]需要在平台B侧避让。如图3所示,当钻井船需要钻A侧井口A区最内侧一排井时,修井机在平台B侧的极限避让位置。在平台吊机的吊臂下方净空间不小于11 m时,若修井机避让B侧极限位置,则其距A侧井口A区最近井口距离为12.6 m。当钻井船在平台B侧就位时,修井机需要在平台A侧避让。如图4所示,当钻井船需要钻B侧井口B区最内侧一排井时,修井机在平台A侧的极限避让位置。在平台吊机的吊臂下方净空间不小于11 m时,若修井机避让A侧极限位置,则其距B侧井口B区最近井口距离为10.5 m。总之,当钻井船在一侧就位时,修井机模块在另一侧避让,双井口区之间留出了足够的安全距离。

图4 钻井船B侧就位时修井机避让位置示意图Fig.4 Collision avoidance location of workover rig when the drilling ship is on side B

2 方案技术创新点

该新型四腿平台设计方案的最大技术创新点在于,在渤海地区首次实现了该规模井口平台具备以下全部功能,而不需像以往项目牺牲某方面的利益:(1)全部32个井槽均可使用渤海常规钻井船后期钻调整井或侧钻,且无一单筒双井;(2)带40人生活楼及直升机甲板[8];(3)带修井机;(4)四腿导管架;(5)上部组块海上一吊安装。

这种创新性双井口布置有以下主要优点:(1)实现了一吊完成海上安装,大大节省工程投资;(2)避免了类似规模的四腿井口平台钻完井的局限性;(3)不需采用单筒双井方案;(4)钻井时,不需要非常规大尺度悬臂梁钻井船,中海油自己的常规钻井船完全满足要求;(5)井槽区采油树排列规则,后期操作比较便利。

3 安全风险及解决措施

如前所述,该平台修井机在钻井船就位后可能无法安全避让,存在碰撞风险。新型井口平台为了实现AB两侧都能满足钻井船停靠钻井要求,主要从以下几个方面进行重点考虑,并解决了关键问题。

(1) 满足钻井船就位后悬臂梁的空间要求。以往平台上有两个井口区的布置设计时,一般用在浮托平台上(一般是八腿导管架),两个井口区之间的距离非常大,互相没有影响。此次双井口区要布置在四腿井口平台上,井口区之间的距离就成了敏感因素。如果距离很大,会影响整个平台的结构重量和吊装方式,最终影响投资。如果距离很小,由于井口平台上还设置了修井机模块,钻井船在一侧就位作业时,会与修井机模块发生碰撞,轻则无法作业,重则损坏设备。

常规40英尺(1英尺≈30.48 cm)钻井船悬臂梁至少长8 m,45英尺悬臂梁长达8~10 m,因此钻井船在平台一侧就位时,平台另一侧的修井机模块不能与钻井船的悬臂梁发生碰撞,应保持至少1 m左右的安全距离。因此,平台上两个井口区之间至少保持8 m的间距。目前为了能满足45英尺的钻井船进行钻完井作业的要求,平台上两个井口区之间的距离至少达到10.2 m。

(2) 满足钻井船和修井机在平台同时就位的最小距离要求。平台上设置了修井机模块,在钻井船就位时,两者需要避让。由于平台空间有限,修井机只能沿平台AB向的滑轨避让。此外平台只在A侧设置了单侧吊机,修井机在吊机侧避让时,还要考虑避免和吊机臂发生碰撞。因此本平台在没有吊机的B侧按照常规钻井船一次就位覆盖最大井数20口井进行设计,其余12口井设置在平台A侧,并且平台上层甲板的滑轨向A侧外延一段距离,从而满足修井机和钻井船同时在平台就位的最小距离要求。

(3) 解决了吊机、修井机和钻井船三者碰撞问题。以往井口平台井口区布置在一侧,吊机在另一侧[9],因此基本不会出现钻井船、修井机和吊机互相碰撞的情况。但由于本平台设置了两个井口区,两井口区之间距离较近,同时平台上还设置了常规吊机,因此上述三者的碰撞问题变成了敏感问题。

这里主要考虑两处的避让问题:一个是吊机休息臂和修井机模块的碰撞;另一个是当钻井船在吊机侧就位时,悬臂梁与吊机的碰撞。

修井机在吊机侧(平台A侧)最外侧避让钻井船时,修井机模块上部作业设备可能与吊机臂发生碰撞,导致吊机臂无法放置在休息臂上。经过计算后,如图3所示将吊机休息臂设置在修井机模块边界和平台上层甲板的边缘处,有效解决了吊机臂休息的问题。

另外,由于四腿平台上层甲板面积比较小,钻井船在吊机侧(平台A侧)就位时,钻井船的悬臂梁和吊机操作台之间可能发生碰撞。设计人员采取的解决办法是:在管子堆场区增加一处吊机休息臂。当钻井船在吊机侧(平台A侧)就位时,吊机操作台旋转90°,将最短边面向钻井船悬臂梁,保证吊机操作台和钻井船悬臂梁至少1 m的安全距离。此外,平台上的两个休息臂只设置固定基座,休息臂上部做成可拆卸移动式,平台无需准备两处吊机休息臂的放置空间,同时也提高了休息臂的使用率。

(4) 优化管子堆场的空间布置。由于设置了两个井口区,管子堆场也相应设置了两个,中间空出的区域还可以放置修井设备,空间不浪费。

(5) 优化上层甲板布置,保证中下层甲板吊货区的正常作业。由于修井机的避让,导致上层甲板外延;钻井船就位后,两者之间需要预留一段安全距离。所以本平台上层甲板面积已经大于一般平台上层甲板面积。此外,结构因素导致平台的中层和下层甲板的吊货甲板不能向外延伸太多,这样就无法布置中层和下层甲板的吊货甲板,影响正常吊货作业。

设计人员采取的解决办法是经过精确的结构计算后,在上层甲板结构满足修井机荷载重量之后,将上层甲板A侧的两个修井机滑轨之间开凹型槽,同时将中层和下层甲板上的吊货甲板设置在凹型槽正下方,保证中层和下层甲板正常的吊货作业。

(6) 解决了平台结构偏心问题。如果单侧布置井槽可能导致平台结构偏心严重。本平台采取井槽区AB两侧分布,结构偏心情况好转。

4 结 语

新型井口平台的创新布置解决的关键技术难题在于:以独立存在的四腿井口平台的规模,实现了原先只有通过新建六腿甚至八腿井口平台、或者通过栈桥连接依托已建设施而新建的井口平台才能实现的开发20口井以上数量的油田开发模式。此外,采用中海油自己的钻井船就能实现后期对平台上所有井槽的调整井作业,而不需要动用大尺度悬臂梁钻井船,从而满足要求的钻井船资源充足,优化了投资预算。

新型井口平台还具有以下几个优势:(1)可以作为超过20口井槽的独立井口平台的开发模式样本;(2)如果将南北两个井口区四个角的单井改为单筒双井的方案,则该规模的平台可扩展钻井数量达到42口,基本等同于一个中心平台的可钻井数目;(3)所有的井均可使用普通钻井船作业,避免了单一资源对钻井工期的限制。此外,新型四腿井口平台已经申请了国家实用新型专利,并获得专利证书。

总之,该新型四腿井口平台的设计方案是综合考虑了多方因素后优化设计的结果,实现了边际油田区块开发降本增效的目的,并且该设计可作为标准化模板,指导渤海以及我国其他海域井口平台设计及边际油田的开发。

[1] 中华人民共和国国家经济贸易委员会. 海上固定平台安全规则[S]. 2000.

[2] 《海洋石油工程设计指南》编委会. 海洋石油工程平台结构设计[M]. 北京: 石油工业出版社, 2007.

[3] 《海洋石油工程设计指南》编委会. 海洋石油工程设计概论与工艺设计[M]. 北京: 石油工业出版社, 2007.

[4] 《海洋石油工程设计指南》编委会. 海洋石油工程安装设计[M]. 北京: 石油工业出版社, 2007.

[5] 《海洋石油工程设计指南》编委会. 海洋石油工程边际油气田开发技术[M]. 北京: 石油工业出版社, 2010.

[6] 《海洋石油工程设计指南》编委会. 海洋石油工程机械与设备设计[M]. 北京: 石油工业出版社, 2007.

[7] 中国海洋石油总公司. Q/HS 2007.1—2013. 海上石油平台修井机. 第1部分:设计发布[S]. 2013.

[8] 中国海洋石油总公司. Q/HS 4023—2011. 海洋石油直升机甲板起降规范[S]. 2011.

[9] 中国海洋石油总公司. SY/T 10003—1996. 海上平台起重机规范[S]. 1996.

SafetyConsiderationsinLayoutDesignofFour-LegWellheadPlatformwithTwoWellheadAreas

WANG Hong-hong, WANG Kui-tao

(CNOOCResearchInstitute,Beijing100028,China)

At present, CNOOC's conventional independent four-leg wellhead platform cannot simultaneously meet the requirements of arranging 32 well slots, living quarter, and workover rig module, and using general drilling ship to carry out drilling and completion operations. To achieve all of the above functions, a new type four-leg wellhead platform with two wellhead areas is designed in Bohai oilfield development project. Considering that the space on the four-leg platform is limited, when the drilling ship is on site, there is potential risk of collision between the ship and the workover rig. Through risk identification for the layout plan of the wellhead platform, the layout design result successfully solves the problem, and allows reasonable rest for the platform crane. This platform has produced its first oil.

wellhead platform; four-leg platform; layout design; safety

2016-11-12

王红红(1969—),女,高级工程师,主要从事安全评价相关工作。

U674.38+1

A

2095-7297(2016)06-0385-04