大尺寸钢板测量中的激光标签精确定位

2016-01-08钱强,庞林斌,王直等

大尺寸钢板测量中的激光标签精确定位*

钱强,庞林斌,王直,白素琴

(江苏科技大学计算机科学与工程学院,江苏 镇江 212003)

摘要:在基于视觉的非接触测量法中,为了取得较好的测量精度和速度,可以结合激光测量与相机测量两种技术。在实现两种测量系统的配准过程中,对于特定标记物(比如激光标签)的精确定位是提高测量精度的关键技术。针对于此,提出了一种精确的激光标签中心定位方法。首先,利用基于GPU的梯度方向直方图(HOG)算法实现激光标签的粗定位;然后,利用图像二值化方法实现进一步的基于质心法的精确定位。在粗定位过程中,利用GPU的并行计算优势,可以实现对超大图像的实时检测,满足工业测量需求。在二值化过程中,提出了一种基于高斯差分(DOG)的二值化方法,能够取得比传统的Otsu、Bernsen等二值化方法更好的效果。实验结果表明,该方法精度可以达到1 mm以下,能够满足工业测量的需要。

关键词:GPU;HOG;激光标签;DOG;图像二值化

中图分类号:TP391.14 文献标志码:A

doi:10.3969/j.issn.1007-130X.2015.06.020

收稿日期:*2014-03-11;修回日期:2014-06-30

基金项目:上海市引进技术的吸收与创新项目(12CH-11);江苏省产学研资助项目(BY2011143)

作者简介:

通信地址:212003 江苏省镇江市江苏科技大学计算机科学与工程学院

Address:School of Computer Science and Engineering, Jiangsu University of Science and Technology,Zhenjiang 212003,Jiangsu,P.R.China

Precisepositioningoflasertagsinlarge-scalesteelplatemeasurement

QIANQiang,PANGLin-bin,WANGZhi,BAISu-qin

(SchoolofComputerScienceandEngineering,JiangsuUniversityofScienceandTechnology,Zhenjiang212003,China)

Abstract:In order to achieve better accuracy and speed in non-contact measurement based on vision, the camera measuring technologies and the laser measuring technologies can be integrated. In the registration process of the two measuring systems, the precise positioning of a particular marker (such as laser tags) is the key technology to improve the measurement accuracy.We propose a precise positioning method of laser tags. First, the GPU-based Histogram of Oriented Gradients (HOG) algorithm is used to detect the laser tags on the steel plate.Then,the image binarization is used for further precise positioning based on the centroid method. In the process of laser tag detection,the very large image can be detected in real time to meet the requirements of industrial measurement due to the parallel computing advantage of GPU.In the process,a novel binarization method based on Difference of Gaussian (DOG) is proposed,which can obtain better results than the traditional methods such as Otsu and Bernsen. Experimental results show that the accuracy of the proposed method can reach 1 mm or less.

Keywords:graphicprocessingunit(GPU);histogramoforientedgradients(HOG);lasertag;differenceofgaussian(DOG);imagebinarization

1引言

随着计算机视觉技术的不断发展,基于视觉的非接触式测量方法在工业测量、缺陷检测等方面应用越来越广泛[1~7]。现有的视觉测量系统多基于CCD相机构建,具有测量速度快、密度高等优点,但也有测量精度低等缺点[2]。激光测量的精度较高,能够避免相机测量中的畸变等问题,但存在数据点稀疏、在对大尺寸的大型目标测量中测量速度低等缺点[3]。因此,可以将相机测量与激光测量技术结合后进行三维目标的测量,结合两者优点,实现一种测量速度快、密度高的精确的测量系统[4]。在激光测量与相机测量相结合方面,美国的伯克利等大学开发的MURI系统[5]、东京大学开发的车载城市三维建模系统[6]、清华大学开发的三维成像扫描仪[4]等都较好地结合两种测量技术,取得了一定成果。

在结合激光与视觉的测量系统中,需要在被测物体上放置特定标记,首先用相机测量物体的关键标记点;再通过激光对同样的标记点进行测量,进而建立两种测量系统的配准关系,求解配准参数;后续的测量过程中,直接利用相机测量,并用配准参数来修正相机测量结果,消除测量中出现的畸变等问题,从而同时提高测量系统的精度和速度。在这两种测量技术结合的过程中,需要解决的主要问题是建立相互的配准关系,即求解从一个测量系统到另一个测量系统的坐标转化。文献[7~9]中介绍相异测量系统之间的配准方法。在不同的配准方法中,都需要特定的物体作为参照物,比如棋盘格、特殊标记等。船舶外板三维测量系统中,采用激光标签作为两种测量系统的参照标记物。激光标签的定位精度将影响相异测量系统之间的配准参数求解,进而影响最终的测量精度,因此本文主要研究如何精确定位激光标签的问题。

目前在视觉中对于特定目标物的检测及定位已有较多实现方法。文献[10]介绍了一种基于DWT(DiscreteWaveletTransform)和DCT(DiscreteCosineTransform)的对数Gabor滤波法来实现印刷电路板中的焊点检测;文献[11]介绍了一种基于质心法的曲线拟合亚像素定位算法实现对激光光斑中心的精确定位方法;文献[12]介绍了利用角点检测方法实现对人眼目标的精确定位;文献[13]介绍了基于轮廓矢量算法的薄片零件检测系统。上述方法多针对于特定目标的精确定位,无法在复杂的外部环境下稳定地工作,并不适用本文介绍的钢板测量系统。为了不受自然光照、照相角度和曝光时间等外界因素的影响,能够实现高精度的激光标签中心定位,本文提出了一种基于快速梯度方向直方图HOG(HistogramofOrientedGradients)和高斯差分DOG(DifferenceOfGaussian)二值化的精确定位方法。

本定位方法分为两个阶段:第一步采用基于GPU(GraphicProcessingUnit)的快速HOG算法[14]对大型钢板中激光标签进行粗定位;第二步采用基于DOG的图像二值化方法来检测激光标签的质心,实现标签的亚像素级别精确定位。实验结果表明,本定位方法的精度可以达到1mm以下,且稳定性较好,能够满足对2m×1m的船舶钢板的测量要求。

2基于GPU的快速HOG检测算法

HOG算法是DalalN和TriggsB[14]在2005年提出的一种图像特征描述方法。HOG算法最早被用于行人检测,后来在车辆和常见动物的检测中也都取得了较好的效果。该方法通过计算局部图像梯度的方向信息的统计值来描述图像特征。它和边缘方向直方图[15]、尺度不变特征变换[16]以及形状上下文方法[17]有很多相似之处,但与它们的不同点是:HOG算法是在一个网格密集的、大小统一的细胞单元上计算。

HOG算法主要思想是:在一幅图像中,局部目标的表象和形状能够被梯度或边缘的方向密度分布很好地描述。具体实现为:首先将图像分成小的连通区域(称为单元格cell);然后计算各区域中各像素点的梯度的或边缘的方向直方图;最后把这些直方图组合起来构成特征描述器。HOG算法对于激光标签的检测能够取得比较理想的效果,可以摆脱尺度、光照等因素的限制,对图像的几何和光学形变都能保持很好的不变性,但检测的处理时间较长,无法满足工业测量中的实时性要求。

与CPU相比,GPU在并行计算方面天生就有着巨大的优势,无论是单精度浮点数的处理能力上还是内存带宽,GPU都远远高于CPU,同时由GPU提供相同的计算能力所需要的成本和功耗都要小于基于CPU的系统。所以,本文采用一种基于GPU的快速HOG检测算法[18],算法基于NVIDIA公司的CUDA架构,在检测时,速度可以提升20多倍,能够满足系统的实时应用要求。算法检测结果如图1所示。图片背景即为钢板,可以看出在钢板上标记的两个激光标签都被检测出,并用矩形框作为检测窗口的标识。为了保证最后的检测窗口能够完整地涵盖激光标签图像,在程序处理时对窗口进行了适当的放大。

Figure 1 Result of laser tag detection on the steel plate 图1 钢板图像的激光标签检测结果

3基于DOG的图像二值化

通过HOG算法可以较好地实现激光标签的粗定位,但实现其中心的精确定位还需要进行进一步的处理。

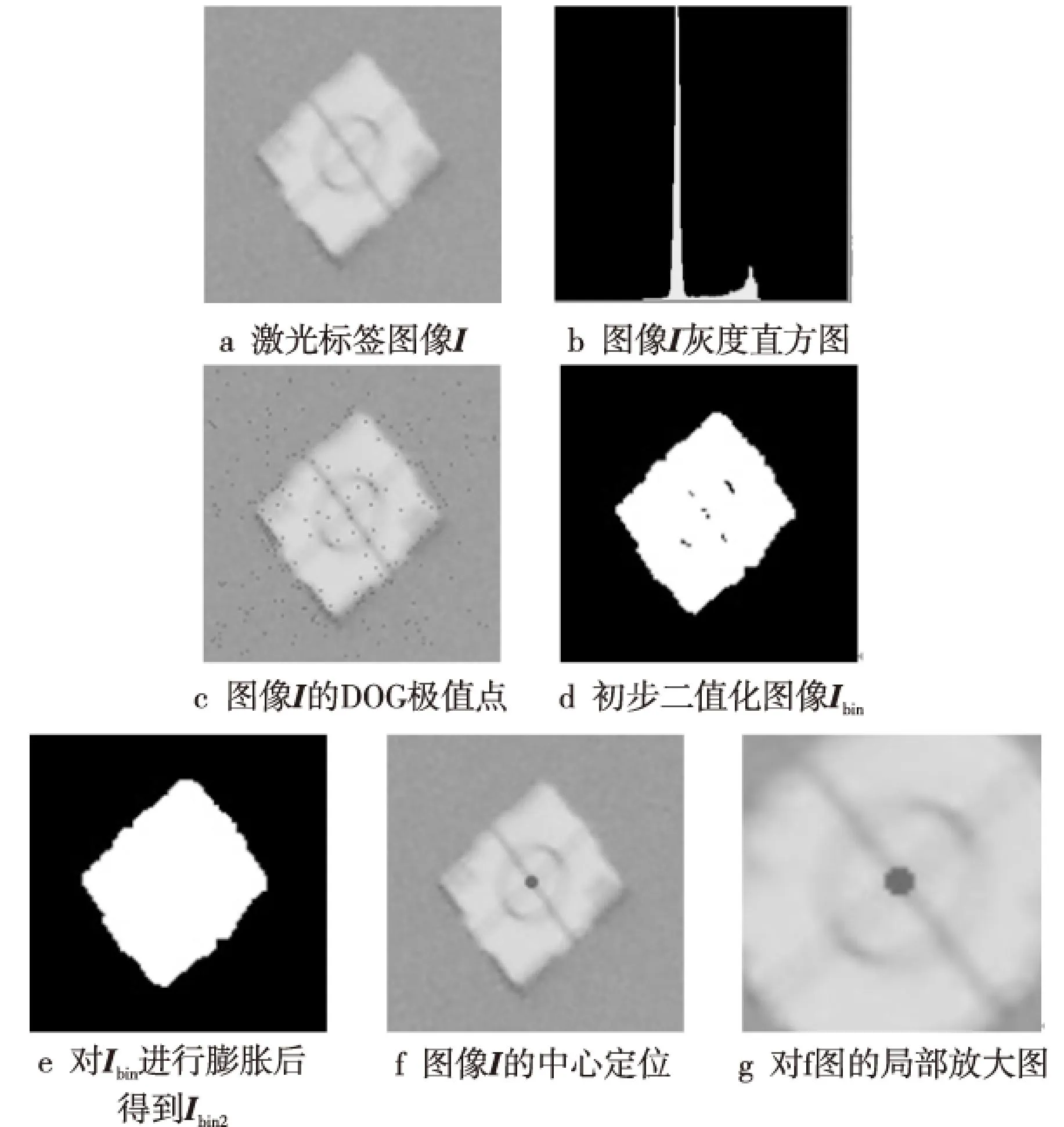

对图1中激光标签检测后,能够得到如图2a所示的图像。为了能够实现激光测量对相机测量数据的校正,需要精确定位标签中两条黑线的交叉点,即激光标签的中心。

如果标签图像清晰,可以利用霍夫变换等方法检测黑线,通过几何方法计算出交叉点具体位置。但是,实际生产中,由于光照、角度、曝光时间等外部因素的影响,无法保证可以稳定地检测出图像中的黑色线条。为此,本文采用基于图像二值化的质心法检测激光标签的中心位置。

3.1图像二值化

目前图像二值化方法应用较多,主要可分为全局阈值法和局部阈值法两类。其中,全局阈值法,如Otsu算法[19],对于双峰图像效果较好,但该方法的抗噪性能差;局部阈值法,如Bernsen算法[20],能处理比较复杂的图片,但其耗时较长,而且某些情况下,该方法可能造成图像失真的结果。

本文首先分析激光标签的直方图是一个双峰图像,如图2b所示。如果采用类似于Bernsen的局部阈值法会带来伪影等失真现象。此外,虽然Otsu算法对于双峰图像效果较好,但该方法简单地计算图像目标和图像背景两类的类间方差和类内方差比值的优化问题来选取阈值,而没有考虑图像本身的特征信息,因此如果采用Otsu方法会造成部分二值化图像有一定程度的失真。为了解决Otsu方法存在的问题,本文利用图像的DOG极值点的周围信息来选取二值化阈值。

DOG算法在斑点检测、尺度不变特征变换等中得到了广泛的应用[17]。对于图像I,设某像素点位置为(x,y),其灰度大小记为I(x,y),σ1和σ2为高斯平滑的宽度参数,则该图像的DOG如公式(1)所示。

(1)

DOG算法基本思想为:对图像进行高斯平衡处理相当于用一个低通滤波器对图像做滤波操作DOG是两个不同的低通滤波结果做差分运算,相当于采用一个带通滤波器来滤波。因为在二值化过程中,如果DOG操作的参数选取合适,能够提取图像中目标物体丰富的边缘信息。基于DOG极值点选取二值化阈值,能够取得较好的结果。

Figure 2 Binarization process based on DOG of laser tag image 图2 基于DOG的激光标签图像二值化过程

3.2激光标签中心的定位

目前常用图像定位算法包括:质心法、曲线拟合法和矩方法等[11]。其中应用比较多的是质心法,该方法思想简单且精度较高。在图像可以较好地二值化的前提下,通过简单的质心计算,能够达到亚像素级别的精度。本文对图像二值化后,采用该方法对激光标签中心定位。

f(x0,y0)=min{f(x,y)}

f(x0,y0)=max{f(x,y)}

(2)

其中(x0,y0)为极值点,w为参数,在本文中选取为2。

算法步骤如下:

步骤1对如图2a的灰度图像I进行DOG运算,得到矩阵IDOG。两次高斯平滑的模板为n1×n1和n2×n2。本文n1和n2的取值分别为3和15。

步骤2对IDOG在5×5范围内,寻找极值点,如果该极值点的像素值大于或等于某一阈值Thex(本文Thex取4),则放入集合E中。图像I中的极值点分布如图2c中标示出的小圆点。

步骤3对集合E中的每个DOG极值点P,计算其在图像I中对应像素点周围5×5窗口的所有像素点的均值。如果该均值和P的像素值之差超过某阈值,则认为P是一个关键点,将均值放入集合Avg。否则,则丢弃。最后集合Avg的点基本都位于激光标签边缘,统计集合Avg的均值Th,认为Th就是二值化图像所需要的阈值。

步骤4用Th对图像进行二值化,得到图像Ibin,如图2d所示。

步骤5为了排除图像I中标签横向和纵向的黑线以及其他字符符号的影响,对Ibin进行膨胀操作得到图像Ibin2,如图2e所示。因为最终使用质心来计算中心位置,所以膨胀操作所带来的边缘扩充的影响可以忽略。

步骤6对Ibin2计算各连通区域的中心点坐标,去除面积过小的连通区域后(噪声信息),对所有的中心点求均值,则该均值坐标即为激光标签的精确定位值,如图2f中间标示出的圆点所示。图2g是图2f的局部放大图。

4实验结果与分析

本文讨论的视觉测量系统采用双目相机测量大型钢板的三维形状,为了提高测量精度采用激光测量数据校正相机测量数据,利用大小为2cm×2cm的激光标签作为标记点来匹配两种测量系统。本文设计的实验系统由两台佳能600d单反相机组成,相机分辨率为4 512×3 000,相机的焦距35mm;激光测量采用了尼康NIVO2m激光全站仪,激光标签定位程序在CPU为Inteli5-3450,GPU为NVIDIAGeFroceGTX680,8GB内存的高性能计算机下运行,本文在Win7操作系统的环境下进行了以下实验:(1)基于GPU的HOG算法在标签的粗定位过程中与传统的基于CPU的HOG算法的时间消耗对比实验;(2)基于DOG的图像二值化方法和Otsu法以及Bernsen法等传统的图像二值化方法的对比实验;(3)本文提出的图像二值化方法中,取不同的阈值Thex以及高斯平滑模板大小n1和n2,对定位结果的影响。

4.1基于GPU和CPU的HOG算法的对比实验

本实验选取贴有激光标签的钢板图片数量为50幅,其中,被测钢板的物理尺寸为2 m×1 m,激光标签尺寸为2 cm×2 cm。两个算法采用同样的样本集进行训练,其中正样本数量为65,负样本数量为87。训练集中样本图片的大小均在100像素×100像素左右。HOG算法中,检测窗口大小设置为64×64,块的大小为16×16,细胞大小为8×8,一个胞元内统计9个方向的梯度直方图,特征描述符为1 764维。分类器选取线性的SVM分类器。

实验结果显示,由于本身钢板的纹理不是十分丰富,而激光标签本身的图片纹理也不复杂,因此,即使在光照比较昏暗或者相机本身拍摄不清楚的情况下,两种HOG算法均可以较好地识别出激光标签,取得很好的识别效果,但是在识别中所花费的时间有着较大区别,如表1所示。可以看出,基于GPU的HOG算法在标签的粗定位过程中其速度性能至少可以提高1个数量级以上。

Table 1Cost comparison of GPU-baesd HOG algorithm

and CPU-based HOG algorithm

表1基于GPU的HOG算法和

基于CPU的HOG算法时间开销比较 s

4.2Otsu算法、Bernsen算法和本文算法的对比实验

本实验分别采用Otsu算法、Bernsen算法和本文提出的基于DOG的二值化方法,对于已经实现粗定位的激光标签图像进行二值化,并精确定位,结果如图3所示。可以看出,在相机拍摄的图片不是十分模糊的情况下,由于图像本身的双峰特性,本文提出的方法和Otsu方法要比局部阈值法Bernsen法的效果要好。采用Bernsen法对某些标签图像二值化,会有较大的失真。同时进一步观察可以发现,如图3b和图3c所示,由于本文提出的二值化方法考虑到了激光标签图像的一些关键特征,从而可以取得比Otsu更好的效果。

Figure 3 Positioning results comparison of Otsu method, Bernsen method and the proposed method 图3 本文方法和Otsu法及Bernsen法的定位结果比较

对于已检测出激光标签的50幅钢板图片,抽取的激光标签图像有87幅,去除其中拍摄十分模糊的6幅图像。共计81幅含有激光标签的小图像。首先,人工点击确定图像的中心坐标;然后,分别用Otsu法、Bernsen法和本文的二值化方法查找中心,本文算法中,高斯模板设为3×3和15×15, Thex设为4;最后,计算不同算法的定位结果与人工定位结果的平均绝对欧氏距离,如表2所示。可以看出,本文的方法比Otsu法要好,且这两种方法都要比Bernsen法的定位结果好的多。从该表可以看出,本文方法无论是误差均值还是方差值都要优于Bernsen法和Otsu法。同时可以发现,在最大误差值中,另外的两种方法都出现了无法接受的大误差结果,这说明这两种方法在实际工作中的稳定性比本文提出的方法要差。另外需要说明的是,由于人工定位的方法只能到像素级别而无法到亚像素级别,所以实际的测量误差结果应该比表2中的测量误差还要小。钢板的实际物理尺寸为2m×1m,钢板图像的尺寸为6 016×4 000像素,因此,本文提出的精确定位算法的误差不超过0.3mm。

Table 2 Impact on measuring error of

在实验中发现,对于激光标签拍摄非常不清楚的情况(主要是由于相机位置和焦距设置等因素)。本文方法的定位结果要比Otsu方法略差些。但是,在实际的测量过程中,本系统的相机的位置和焦距等,在测量前都已经固定调试好,因此基本不会出现这样的情况。

需要说明的是,由于通过HOG的粗检测后,需要采用DOG二值化进行精确定位的激光标签大小一般都在100像素×100像素以内。此时完全可以采用CPU进行处理。如果此时采用GPU处理,因为图像本身很小,其速度效果反而不如CPU,因为大部分处理时间都消耗在GPU和CPU的数据传输上,而数据计算上减少的时间消耗很有限。

4.3基于不同平滑模板和阈值的对比实验

对于本文提出的基于DOG的二值化方法,选取不同大小的高斯平滑模板,以及不同的极值的阈值Thex都会对定位精度产生影响。因此,本实验对不同的平滑模板和阈值进行了对比实验。

首先,选取极值的阈值Thex为4,并选取不同大小的模板进行实验,对定位精度的误差影响如图4a所示,其中n1和n2分别表示在DOG中不同的高斯模板大小,误差值和表2的定义一样。如图4a所示,当n1在3和5中取值,且n2在13到17取值时,误差值较小;当n1=3,n2=15时,激光标签的中心定位效果最好。

接着,分别选取高斯模板的大小为3×3和15×15,并选取不同的极值阈值Thex进行实验,对定位精度的误差影响如图4b所示,可以看出在Thex为4时误差最小。

Figure 4 Impact on measuring error of different parameters 图4 不同参数对测量误差的影响

5结束语

针对激光测量中对相机测量数据的校正过程需要对特定标记精确定位的需要,本文提出了一种基于HOG算法和二值化质心定位法的激光标签精确定位方法。本方法在定位精度、系统运行速度、稳定性等方面都适合于工业测量的要求。具有精度高、鲁棒性强、适合实时应用的优点。通过实验可以发现该方法的测量精度能够达到1mm以下,具有一定的推广价值和社会效用。

参考文献:

[1]ShiJin-long,BaiSu-qin,TanYou-xia,etal. 3Dmeasurementmethodofdeformablesteelsurfacebasedonmulti-vision[J].ComputerMeasurement&Control, 2011, 19(9):2119-2121. (inChinese)

[2]LiuJian-wei,LiangJin,LiangXin-he,etal.Industrialvisionmeasuringsystemforlargedimensionwork-pieces[J].OpticsandPrecisionEngineering, 2010, 18(1):126-134. (inChinese)

[3]LiuT,CarlbergM,ChenG,etal.Indoorlocalizationandvisualizationusingahuman-operatedbackpacksystem[C]//Procof2010InternationalConferenceonIndoorPositioningandIndoorNavigation(IPIN), 2010:1-10.

[4]ZhangAi-wu,HuShao-xing,SunWei-dong,etal. 3Dreconstructionofoutdoorscenesfromsynchronizedlaserrangedataandvisualimagedata[J].ActaElectronicaSinica, 2005, 33(5):810-815. (inChinese)

[5]VarshneyPK,MehrotraKG,MohanCK.Distributeddecision-makingandreasoningwithuncertainimageandsensordata[EB/OL].[2013-08-01].http://www-video.eecs.berkeley.edu/vismuri/Meeting2003/syracuse03.ppt.

[6]HuijingZ,ShibasakiR.Reconstructionoftexturedurban3Dmodelbyfusingground-basedlaserrangeandCCDimages[J].IEICETransactionsonInformationandSystems, 2000, 83(7):1429-1440.

[7]LiLin,ZhangXu,TuDa-wei.Jointcalibrationof2Dand3Dvisionintegratedsensorsystem[J].ChineseJournalofScientificInstrument, 2012, 33(11):2473-2479. (inChinese)

[8]HuFeng,HuChun-sheng,WangXing-shu,etal.Calibrationofexternalrelationbetweenimaginglaserradarandcamera[J].OpticsandPrecisionEngineering, 2011, 19(4):938-943. (inChinese)

[9]ZhangQi-long,PlessR.Extrinsiccalibrationofacameraandlaserrangefinder(improvescameracalibration)[C]//Procof2004IEEE/RSJInternationalConferenceonIntelligentRobotsandSystems(IROS2004), 2004:1.

[10]MarNSS,YarlagaddaP,FookesC.DesignanddevelopmentofautomaticvisualinspectionsystemforPCBmanufacturing[J].RoboticsandComputer-IntegratedManufacturing, 2011, 27(5):949-962.

[11]WangZhi-qian,LiuZhao-rong,ZhaoYan,etal.Precisecenterlocationalgorithmforlaserspotindistortionmeasuringsystem[J].JournalofElectronicMeasurementandInstrument, 2011, 25(6):485-489.(inChinese)

[12]WangLi,TangJin,XuHai-zhu.FastpupilslocalizationmethodbasedonHarriscornerdetection[J].ChineseJournalofLiquidCrystalsandDisplays, 2008, 23(1):87-90.(inChinese)

[13]WuJi-gang,BinHong-zan.Dimensionalinspectingsystemofthinsheetpartsbasedonmachinevision[J].OpticsandPrecisionEngineering, 2007, 15(1):124.(inChinese)

[14]DalalN,TriggsB.Histogramsoforientedgradientsforhumandetection[C]//ProcofIEEEComputerSocietyConferenceonComputerVisionandPatternRecognition(CVPR2005), 2005:886-893.

[15]FreemanWT,RothM.Orientationhistogramsforhandgesturerecognition[C]//ProcofInternationalWorkshoponAutomaticFaceandGestureRecognition. 1995:296-301.

[16]LoweDG.Distinctiveimagefeaturesfromscale-invariantkeypoints[J].InternationalJournalofComputerVision, 2004, 60(2):91-110.

[17]BelongieS,MalikJ,PuzichaJ.Matchingshapes[C]//Procofthe8thIEEEInternationalConferenceonComputerVision(ICCV2001), 2001:454-461.

[18]PrisacariuV,ReidI.FastHOG—areal-timeGPUimplementationofHOG[R].TechnicalReportNo2310/09.Oxford:UniversityofOxford, 2009.

[19]OtsuN.Athresholdselectionmethodfromgray-levelhistograms[J].Automatica, 1975, 11(285-296):23-27.

[20]BernsenJ.Dynamicthresholdingofgrey-levelimages[C]//ProcofInternationalConferenceonPatternRecognition,1986:1251-1255.

参考文献:附中文

[1]史金龙, 白素琴, 谈友霞,等. 基于多目视觉的变形钢板三维测量方法[J]. 计算机测量与控制, 2011, 19(9):2119-2121.

[2]刘建伟, 梁晋, 梁新合, 等. 大尺寸工业视觉测量系统[J]. 光学精密工程, 2010, 18(1):126-134.

[4]张爱武,胡少兴, 孙卫东,等. 基于激光与可见光同步数据的室外场景三维重建[J]. 电子学报, 2005, 33(5):810-815.

[7]李琳, 张旭, 屠大维. 二维和三维视觉传感集成系统联合标定方法[J]. 仪器仪表学报, 2012, 33(11):2473-2479.

[8]胡峰, 胡春生, 王省书, 等. 成像激光雷达与摄像机外部位置关系的标定[J]. 光学精密工程, 2011, 19(4):938-943.

[11]王志乾, 刘兆蓉, 赵雁,等. 变形测量系统中激光光斑中心精确定位算法[J]. 电子测量与仪器学报, 2011, 25(6):485-489.

[12]王力, 唐琎, 许海柱. 一种基于Harris角点检测的快速瞳孔定位方法[J]. 液晶与显示, 2008, 23(1):87-90.

[13]伍济钢, 宾鸿赞. 机器视觉的薄片零件尺寸检测系统[J]. 光学精密工程, 2007, 15(1):124.

钱强(1978-),男,安徽巢湖人,硕士,讲师,研究方向为机器视觉。E-mail:qianqiang_just@163.com

QIANQiang,bornin1978,MS,lecturer,hisresearchinterestincludescomputervision.

庞林斌(1975-),男,山东泰安人,硕士,讲师,研究方向为机器视觉。E-mail:panglinbin_just@just.edu.cn

PANGLin-bin,bornin1975,MS,lecturer,hisresearchinterestincludescomputervision.

王直(1963-),男,江苏滨海人,硕士,教授,研究方向为机器视觉。E-mail:cw@just.edu.cn

WANGZhi,bornin1963,MS,professor,hisresearchinterestincludescomputervision.

2015年全国高性能计算学术年会(HPCChina2015)

征文通知(第二轮)

由中国计算机学会主办、北京中科超算信息咨询有限公司、国家超级计算无锡中心(筹)协办、中国计算机学会高性能计算专业委员会、江南大学共同承办的“2015年全国高性能计算学术年会”(HPCChina2015) 将于2015年11月10日至12日在无锡召开。全国高性能计算学术年会是中国一年一度高性能计算领域的盛会,为相关领域的学者提供交流合作、发布最前沿科研成果的平台,将有力地推动中国高性能计算的发展。

征文涉及的领域包括但不限于:高性能计算机体系结构、高性能计算机系统软件、高性能计算环境、高性能微处理器、高性能计算机应用、并行算法设计、并行程序开发、大数据并行处理、科学计算可视化、云计算和网格计算相关技术及应用,以及其他高性能计算相关领域。会议录用论文将分别推荐到《计算机学报》(EI)、《计算机研究与发展》(EI)、《计算机科学与探索》(正刊)、《计算机工程与科学》(正刊)和《计算机科学》(正刊)等刊物上发表。会议还将评选优秀论文和优秀论文提名奖各4名。

投稿须知:本届大会接收中英文投稿。作者所投稿件必须是原始的、未发表的研究成果、技术综述、工作经验总结或技术进展报告。务必附上第一作者简历(姓名、性别、出生年月、出生地、职称、学位、研究方向等)、通信地址、邮政编码、联系电话和电子信箱,并注明论文所属领域。

请登录https://easychair.org/conferences/?conf=hpcchina2015 的会议投稿系统链接进行投稿,首次登录请注册。

投稿要求:请参照《计算机研究与发展》的格式编排论文(http://crad.ict.ac.cn/CN/item/downloadFile.jsp?filedisplay=20150317155924.doc)。

会议将邀请知名院士、学者做大会特邀报告,举行学术报告和分组交流,还将发布2015年中国HPCTOP100排行榜、进行高性能计算专题研讨、高性能计算相关的CCFADL培训、高性能计算新技术与新产品展示等活动,并同期现场举办“PAC2015全国并行应用挑战赛”决赛。本次会议邀请了美国HPCAdvisoryCouncil的加盟,还将邀请国内外知名超算中心主任参加,并举行形式多样、不同主题的论坛研讨,会议期间还将召开“CODESIGN国际研讨会”。

论文提交截止日期:2015年07月15日 论文录用通知日期:2015年08月15日

正式论文提交日期:2015年09月15日

联系人:李希代 联系电话:010-62600662

HPCChina2015筹委会

2015年06月08日